高扭矩离合器的强度校核和滑磨控制

袁明佳 文敏 汪杰强 米世生 刘立娟 梁甲 张健军

摘 要:离合器是自动变速器系统中的关键组件之一,主要作用是进行动力的传输或中断,最终实现前进挡/倒挡/空挡的切换。同时其换挡平顺性也是变速器换挡性能的重要指标。

关键词:离合器;自动变速器;换挡平顺性

1 引言

离合器作为动力传输部件,其设计原理、强度计算及换挡平顺性等具有重要意义。文中以某无级自动变速器(CVT)的离合器为例,阐述了280Nm高扭矩下离合器的强度校核及滑磨控制手段提升换挡平顺性的设计验证。

2 离合器设计原理

2.1 行星机构选型

行星机构主要实现变速,通过速比、扭矩等需求进行结构类型的选择。齿圈、行星齿轮、太阳轮是行星机构的三大件,通常还会有行星架、滚针轴承和减磨垫片等支撑零件。行星机构的常见类型见表1。

2.2 摩擦片扭矩容量计算

摩擦片锁止时传递的扭矩容量跟其摩擦系数、摩擦面数、夹紧力相关,其公式为:

3 离合器高扭矩强度校核

离合器高扭矩来源于1.5T动力发动机,最大扭矩由250Nm提升至280Nm。离合器复位弹簧需根据扭矩进行匹配[1]。在高扭矩下,离合器的摩擦片扭矩容量、外毂强度需进行校核。

3.1 摩擦片扭矩容量校核

使用本文中2.2章节的计算公式,在液压油压力提升至1.45Mpa工况下,计算出摩擦片的传扭能力为312.9Nm。在安全系数下,可满足变速器高扭矩要求。

3.2 外毂强度校核

3.2.1 外毂结构优化

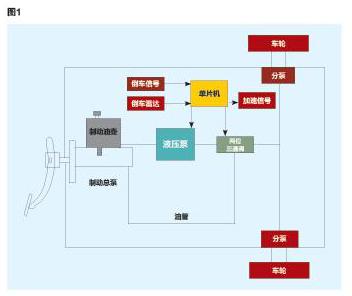

为了提高承载能力,减少轴向尺寸,同步优化外毂的结构。原结构使用了压板、固定卡簧来支撑摩擦片进行锁止,经过优化及尺寸缩减后,取消压板、固定卡簧零件,使用独特的齿圈平面结构代替压板的作用,并在外毂上反冲限位凸台,进行齿圈轴向限位,减少零件数量、成本及空间尺寸,如图1。外毂结构和齿圈平面结构都已获得专利保护。

3.2.2 外毂CAE分析

使用ABAQUS有限元分析软件,建立外毂受力及约束条件,分析其应力强度。

通过分析,外毂的最大应力位置处于旋压齿形的根部,见图2,其应力值为278.7Mpa,小于材料屈服强度,并在安全系数下满足应力强度要求。

4 滑磨控制

4.1 滑磨功能描述及进入条件

滑磨是指从离合器刚开始传递扭矩的位置到离合器主从动轴转速同步的位置[2]。滑磨功能也叫怠速空挡功能,即在正常停车时,档位处于前进挡,此时摩擦片处于滑磨状态,再执行回空挡动作或加大压力锁止起步时,整车的换挡平顺性得到较大的提升。

滑磨控制功能需要满足一定的条件,才可以进入或退出。其中一些条件通常是必不可少的,如表3。

4.2 滑磨控制验证

4.2.1 高扭矩对滑磨控制的影响

在高扭矩下,发动机的怠速由原来的750rpm提升到850rpm。滑磨控制时,通常其转速控制在比发动机怠速低100rpm左右。因此,滑磨转速会由原来的650rpm提高到750rpm,滑磨功率会有所提高,对离合器内部的摩擦片滑磨耐久性是一个难点。

滑磨扭矩通常在10Nm左右,在滑磨转速提升到750rpm时,对应的滑磨功率由113.4W提升到130.9W。

4.2.2 高扭矩滑磨控制热量仿真

使用专用软件对滑磨功率提升后进行温度升高仿真,该数据由合作伙伴提供。

从图3的图形结果得到,滑磨的温度容易受润滑流量的影响,并且随着滑磨时间的增加而不断上升。摩擦片通常建议的许用温度不超过200℃,若润滑流量仅有0.5L/min时,滑磨的时间应不超过20秒。

4.2.3 高扭矩滑磨台架验证

在台架进行滑磨试验以得到高扭矩下的耐久关系曲线图。滑磨热量可以通过滑磨功率及滑磨时间计算得到,本文不再描述。试验设计为3个,每个试验的滑磨热量差值相等,可以取50-60J/cm2,目标耐久建议设为10倍关系。试验时需要中途拆机检查摩擦片滑磨状态,以得到更加准确的耐久次数。

4.2.4 高扭矩滑磨耐久曲线

在变速器台架上执行设定的3个耐久试验,并且试验结果都满足设定的目标耐久次数,把热量与耐久次数的关系绘制成曲线,在对数图表中体现,见图4。

高扭矩下滑磨一次产生的热量计算得到93.24J/cm2,通过曲线拟合函数计算得到耐久次数是439986次,变速器滑磨耐久通常可要求为30万次,即高扭矩下滑磨耐久满足需求。

5 结束语

通过在高扭矩的工况下,对离合器零部件进行强度校核,各部件强度均满足设计要求。同时通过台架试验验证,滑磨控制功能耐久性满足要求。文中虽然以CTF28无级变速器为例进行研究,但研究方法可以普及到大部分自动变速器的离合器设计及验证中。

参考文献:

[1]文敏,刘立娟,梁甲等. 关于CVT中离合器弹簧系统的设计[J].时代汽车,2019年第二期.

[2]胡福建,丁美玲,葛娟娟等. DCT起步離合器滑磨控制策略制定及验证[J].客车技术,2014年05期.