基于PLC 的电动三轮车车邦自动焊接设备及生产线研究*

李济洲,陈 静

(淮北职业技术学院机电工程系,安徽 淮北 235000)

电动三轮车以经济、环保、便捷等特点,广泛地应用在城乡结合部的大街小巷。但其产品质量和生产效率一直难尽如人意,尤其是产品质量不高的电动三轮车给道路交通带来了安全隐患,以至于许多地方相继出台了电动三轮车“禁售禁行”的管理政策。电动三轮车生产技术含量低,大多数厂家采用手工焊接车邦、外购电机、控制器等,手工组装而成,工艺落后、效率低下,产品质量一致性差。部分生产规模较大的厂家在胎具上手工组配车邦坯料,采用通用机器人焊接车邦单叶,人工组装车邦、电机和其他附件等,目前尚未开发电动三轮车的全自动连续生产线,基于此,以徐州某车业公司生产线改造为例,设计了车邦4 自由度可编程逻辑控制器(Programmable Logic Controller,PLC) 自动控制焊接专用设备和自动生产流水线。工业试验表明,单个车邦焊接效率是手工焊接的2 倍,成本是采用通用机器人焊接的70%~80%,产品焊接缺陷也大幅度降低,具有很强的应用价值。

1 车邦自动焊接设备及生产线的技术方案设计

电动三轮车由边邦、底邦、车架、电机、控制器及附件组合而成,边邦和底邦统称车邦。本研究以电动三轮车车邦焊接自动线为例,探讨了利用专用焊接设备进行自动焊接的设计方案。

1.1 车邦焊接结构制造工艺过程

以电动三轮车比较常见的边邦为例,介绍车邦焊接结构制造工艺过程。该边邦的规格为1250×407 mm,框架为材质Q235 的方管,内侧覆0.1~0.3 mm 钢板,钢板与框架连接的主要形式为点焊或短连续焊,设计32 个焊点。

为完成该边邦焊接成型,其工序流程见第53页图1。具体工序流程如下:等离子切割机将检验合格的方管下料→方管经折边机弯曲、冲压、折边成型满足形状尺寸要求的边框和辐筋→PLC 自动控制滚子链运动将固定边邦覆筋胎具(见第53 页图2) 送入指定工位→机械手将边框和辐筋布样成型并自动夹紧(见图2) →启动自动送料机构将布样成型胎具送到指定工位→启动自动焊接设备PLC 自动控制施焊→焊后产品质检→对不合格产品进行后续返修→合格产品进行覆板并夹紧固定→自动焊接设备焊接覆板→产品质检→合格的产品→表面处理(喷砂除锈、洗涤、涂漆等) →转入部件装配→总件装配→成品质检→入库。

1.2 多点自动控制焊接流水线

以江苏徐州某厂电动三轮车车邦焊接技术改造为例,该厂产品的国内占有率约为15%,一度采用手工焊接,产品存在烧穿、焊瘤、成形差、咬边、未焊透、未融合和焊缝不良等较多焊接缺陷[1]。通过技术改造,采用通用机器人末端加装焊炬人工示教器编程自动控制焊接,效率较以前提高了约30%,焊接缺陷也大幅度下降。然而,技术改造后的生产方式使用的夹具和工序之间的产品传递仍然靠人工完成,没有实现自动生产流水线。基于此,为进一步提高生产效率和产品质量、降低技术改造成本,探讨了技术改造方案为采用PLC 控制的4 自由度自动控制焊接专用设备和自动生产流水线,即车邦多点自动控制焊接流水线,见图3。

图1 边邦焊接成型工序流程图

图2 固定边邦覆筋胎具和人工布料夹紧示意图

采用双焊枪多点自动控制焊接比采用通用机器人的技术改造方案可节约资金约40%,尤其是其结构布局紧凑,非常适用于该厂车间状况,能够实现自动送料、自动焊接、自动翻转、自动焊接背面、自动送入物料车,完成一个流水线的工作节拍,但不适用于多车型的生产。采用弹匣送料方式,图3所示的生产流水方向为由左往右,依次为第一工位、第二工位、第三工位、第四工位。具体工序流程如下:首先,设计一个物料车,按照需要连接的方式,人工将物料摆放入内,一次放入10 个,这个物料车可以推入第一工位,到达第一工位后,启动双点焊专用自动焊机,双点焊专用自动焊机开始焊接这个部件的正面焊缝,焊接完毕后,焊机抬起,卡部件的卡具抬起,检测右边工位是否为空,不为空则等待,为空则由左侧推具右推,已焊好的部件沿滑道进入第二工位;其次,第二工位拉动部件到位,人工检测焊接质量并补焊(如需要),然后翻转,通过脚踏开关将之右推,送入第三工位;再次,第三工位也装有双点焊专用自动焊机,传感器检测到位后,双点焊专用自动焊机开始工作,完成后,检测第四工位如果为空则将之送入第四工位,否则等待;最后,在第四工位人工检测,发现需要补焊的地方进行补焊,完成后通过脚踏开关将焊接完成的部件送入右方物料车,物料车自动下移一格,10 个装满后,将物料车推走,去总装工位。

图3 多点自动控制焊接流水线示意图

在该工序流程中,第一工位物料送至第二工位后,上方卡具回位,物料车通过电动传动机构将下方物料上托,使之到达焊接位置,到达后,双点焊专用自动焊机开始进行下一轮焊接。如此,本条线可以一次焊接10 个部件,10 个焊接完成后,将第一工位已经空了的物料车推走,换上一个装满的物料车,继续进行,这样就极大地提高了效率。尽管一条线一个人就可以完成,但由于焊接效率太高,一个人可能劳动强度过大,因此可以安排两个人,一个人装物料,一个人补焊。

对本条流水线的讨论:可以将4 个工位改成2 个工位,人工检测的2 个工位可省去,只要一个工位焊接正面焊缝,另一个工位翻转和焊接背面焊缝即可,当一个物料车全部焊接完成后,可以由专人进行检测和补焊。这样的流水线对车厢部件是适用的,多少个车厢就可以建多少条流水线。对于底邦可以分解2 个部件,使用多点焊专用自动焊机进行焊接。对使用多点焊专用自动焊机的要求:物料精度要高,不能长短不一,因为专用自动焊机不具备自动寻缝的功能,所以也不能进行枪头摆动焊接。对使用弹匣送料方式的要求:下料精度要高,如果是用切割机切下来的,则注意不要有毛边。

结合通用机器人进行焊接,一些复杂、多面、多点的焊接不适用多点焊专用自动焊机,比如车底座部分、车的总装部分等,这就需要更灵活的通用机器人,总装部分至少需要装5 台通用机器人,才能满足需要,不至于在总装部分出现效率瓶颈。

2 多点焊专用自动焊机结构设计

多点焊专用自动焊机结构包括水平传动机构、垂直传动机构等,根据技术改造生产需要确定设计参数,并给出了计算和校核结果。

2.1 水平运动机构的设计

设计水平传动机构需要确保其运动的灵活性和精度,要尽可能缩短传动链,电机采用步距角0.9°的步进电机,并由单片机控制脉冲分配方式,从而减少系统器件数量,提高系统可靠性。驱动电源采用单电压驱动,通过细分调节驱动器的控制精度,可以实现快慢速控制步进电机转速,步进电机通过无齿锥环联轴器直联滚珠丝杠螺母副,减少中间传动部件,步进电机非输出轴端安装编码器实现对运动速度和位移的检测、信号反馈,由控制系统完成对误差的纠正[2]。直线运动设计参数如下:载重质量M=50 kg;精度为±0.1 mm;重复定位精度为±0.05 mm;最大运动速度vmax=14 m/min;最大行程smax=1000 mm;设计寿命Lt=250000 h。

步进电机直联滚珠丝杠螺母副,无中间传动机构,传动比i=1,选择步进电机最大转速Nmax=2000 r/min,导程L≥7 mm。查《机械设计手册》,选择丝杠标准规格为8 mm。取丝杠螺母间摩擦系数μ=0.1,滑动阻力Fa=μ.F=49 N,设计轴向平均负荷为Fm=F+ fa=539 N,fw=1.2,丝杠外径D 取20~40 mm。选择的直线模组为丝杆型,根据实际计算和设计生产需要,滚珠丝杠螺母副主要参数选择如下:丝杠外径为26 mm;丝杠长度为1300 mm;丝杠导程为8 mm;最大行程为1000 mm;动负荷为660 kg;最大转速为2000 r/min;固定形式为固-固;螺母为内循环滚珠螺母。

2.2 垂直运动机构的设计

专用自动焊机在施焊时要采用上下运动形式,跟踪和焊接要有一定的精度要求,考虑焊炬及设备自重下垂,要有自锁功能,综合考虑选择滑动螺旋传动,虽然其效率损失较多,但是具有很好的自锁性能,采用30°角的梯形螺纹[3],其垂直运动设计参数如下:载重质量M=30 kg;行程为800 mm;最大速度为2 m/min;精度为0.1 mm。

选择螺杆和螺母的材料分别为45 号钢和ZCuSn10Zn2 铸造铜合金,则螺纹中径计算公式为

式中:ξ 为梯形螺纹尺寸影响系数;M 为最大载重质量;φ 为载荷系数;[P]为活动螺旋副许用压力。查手册,选取参数计算螺纹升角,计算公式为

式中:l 为导程,单头螺纹l=p=2 mm。螺旋副当量摩擦角的计算公式为

式中:f 为摩擦因数,取0.09;α 为螺旋角,取30°。由于计算结果λ≤ρ,因此满足自锁条件。最大输入转速的计算公式为

电机驱动功率的计算公式为

输入力矩为

最终,选取步进电机步距角为1.8°,参考型号为42BYG250CK-0081,符合设计需求。丝杠螺母副的结构、安装调隙形式与水平传动机构相同。

3 多点焊专用自动焊机的PLC 控制系统

1) 系统设计。通过PLC 控制多点焊专用自动焊机的平行移动X,Y,Z 轴和焊头的旋转A 轴,需要112 个输入点、68 个输出点,1 个主站PLC、1 个从站PLC 和4 个扩展模块,使用4 台驱动器驱动伺服电机控制4 个轴的运动,触摸屏作为人机对话界面,与PLC 建立通信后,通过触摸屏运用,配合PLC 硬件电路监控和操作焊机,提高了整个控制系统的自动化程度[4]。使用RS485 通信接口连接主站PLC 与触摸屏,而从站PLC 与示教器连接则使用RS232 通信接口,RS485 通信接口、RS232 通信接口都是比较常用的串行通信方式,成本低、可靠性高,组网简单[5]。

2) 硬件设计。选择Y 型PLC,欧姆龙CP1H系列,有24 个输入点和1 个公共端。根据工艺需要,设计手动、示教器和工作3 种控制模式,在工作模式下,当已布料的胎具到达指定焊接工位后,胎具上的传感器就会把信号传给PLC,PLC 触发电磁阀控制气缸伸出夹紧胎具,夹紧到位指示灯亮,接着专用自动焊机就会按照预定的路线自动移动并施焊,焊后自动松开夹具,胎具前移至下一个工位。除自动焊接功能外,还兼有计数功能,焊接完成会自动计数。为了便于查看机械是否正常工作,还有故障报警功能。手动模式通过硬件按钮实现,按下按钮给PLC 一个指令,PLC 通过程序控制自动控制焊接专用设备实现各种运动,如X,Y,Z 轴移动、回零、施焊、胎具夹紧、松开等。示教模式可以给操作者调试自动焊接设备带来方便,可单步执行及增步、减步,准确实现其路径优化[6]。

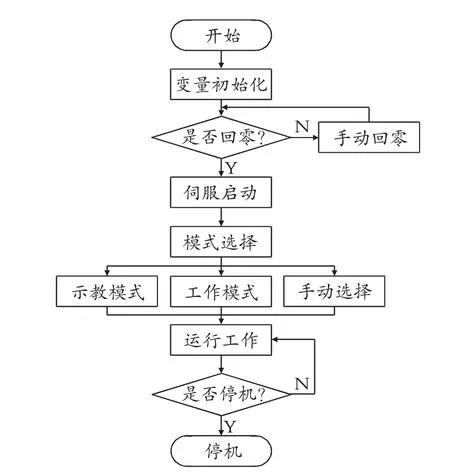

3) 软件设计。根据工作顺序编写程序,PLC控制系统的程序流程见图4。触摸屏有故障报警功能,一旦工作异常就会出现故障报警,报警信息通过PLC 触发,根据记录的报警信息可以迅速查找故障并排除。根据自动控制焊接专用设备的控制方式、焊接参数等设计触摸屏主控界面的配置界面和运行界面[6]。操作者通过该人机交互界面对自动控制焊接专用设备进行运行监控和操作。

4 结束语

该技术改造方案利用PLC 控制4 自由度自动控制焊接专用设备,完成电动三轮车车邦多点自动控制焊接流水线生产,完全能够实现自动送料、自动焊接、自动翻转、自动焊接背面、自动送入物料车的流水线自动工作流程,从而进一步提高生产效率和产品质量、降低技术改造成本。该技术改造方案设计通过实验,理论产能达到400 件/h[7],但不适用于多车型的生产。该技术改造方案设计还缺少自动智能判断产品是否合格的功能,因此还应当结合视觉和自动寻焊等完善车邦自动焊接技术,实现车邦焊接的全自动化,从而促进车邦制造装备更新换代,实现技术先进、功能完善和运行可靠等目的。

图4 PLC 控制系统的程序流程图