ZDDP与MoDTC在不同黏度基础油中的抗磨性能

王稳,李国良,刘宏亮 ,潘峰

(1.西京学院机械工程学院,陕西 西安 710123;2.陕西通用润滑科技有限公司,陕西 西安 710100)

在低磷、低灰分、低黏度发动机油发展的要求下,二烷基二硫代磷酸锌(ZDDP)作为发动机油的传统抗磨添加剂的加量不断降低,ZDDP在摩擦过程中分解出的元素在摩擦副表面生成FeS起到抗磨减磨作用[1-2].ZDDP加量的减少降低了润滑油的润滑保护,需要其他低磷、低硫的添加剂配合使用.含钼添加剂作为摩擦改进剂在润滑油脂中与其他添加剂具有良好的协同效应[3-4],近年来在发动机油中使用越来越多,特别是在低黏度条件下的减摩作用明显[5-6].二硫代氨基甲酸钼(MoDTC)摩擦改进剂含有Mo、S和P功能元素,是1种能稳定分散于润滑油中,兼具减摩抗磨、极压、抗氧化性能的多效添加剂,可有效地降低油品的摩擦磨损,MoDTC在油品摩擦过程中形成金属硫化物MoS2,起到减磨和修复表面的作用[7-11],但是由于油品在摩擦表面形成的MoS2数量随运行时间不断减少,并产生了大量的MoO3,使含有MoDTC的油品在使用一定时间后表现出较高摩擦和低磨损现象[12-14].MoDTC在矿物油中降低摩擦还取决于温度和添加剂浓度,以及摩擦副之间的相对运动类型和表面化学性质等因素[15-16].在部分基础油中,ZDDP和MoDTC添加剂的组合形成的低摩擦膜比仅由MoDTC形成的润滑膜更耐用,同时ZDDP的存在可增强MoDTC的分解,MoDTC与ZDDP有良好的协同增效作用,一般复配使用[17-18].由于发动机油在高温、高速、变负荷的条件下工作,ZDDP和MoDTC的复配体系在应用过程中仍然存在一些问题,例如ZDDP和MoDTC与清净剂复配不当会造成沉淀,配方稳定性下降[16];MoDTC与ZDDP的复配比例也对减磨的持久性有较大影响,当使用含MoDTC的油品润滑时,减小摩擦取决于接触区形成的降低摩擦的MoS2与增加摩擦的MoO3的物质比例,而该比例还取决于温度和润滑剂中是否存在ZDDP[19];在高边界和低边界摩擦条件下,含有MoDTC添加剂的低黏度5W-20油比5W-30和10W-40油具有更小的摩擦力.黏度作为润滑油的重要参数指标,也是影响其摩擦磨损性能的重要因素[20-21].综上所述,以ZDDP和MoDTC的复配体系在应用过程中要考虑温度、黏度、复配添加剂、基础油类型、摩擦副运行时间、摩擦副形式等影响因素,但润滑油基础油黏度对ZDDP与MoDTC体系抗磨性的影响研究较少,以ZDDP与MoDTC为抗磨主体的体系是否能够在不同黏度等级的发动机油中应用需要进一步探讨.

本试验为了获得以ZDDP与MoDTC复配所适用的发动机油黏度范围,将ZDDP、MoDTC、ZDDP与MoDTC的复配剂分别加入不同黏度的矿物基础油中,进行四球机摩擦磨损试验,分析2种添加剂及其混合物在不同黏度基础油中的减磨性能和变化规律,对比2种添加剂和黏度对抗磨性能的影响程度.

1 材料与方法

1.1 试验材料

基础油为SAE J300-2015中机油黏度等级中非W系列,包括8、12、16、20、30、40、50、60的8个级别,对应的100 ℃运动黏度区间依次为:4.0~6.1、6.1~8.2、6.9~9.3、9.3~12.5、12.5~16.3、16.3~21.9、21.9~26.1 mm2/s.参考以上黏度区间,选择了150N、250N、500N、500N 与150BS混合物、150BS 5种基础油,基础油的100 ℃运动黏度依次为5.10、7.72、 10.56 mm2/s,500N与150BS调和出13.0 mm2/s,150BS为31.0 mm2/s,其中150N、250N、500N为韩国双龙生产,150BS为中石油克拉玛依生产.

添加剂为ZDDP(新乡瑞丰新材料有限公司生产)和MoDTC(日本艾迪科上海贸易有限公司提供).

1.2 试验方法

采用济南试金集团生产的MR-S110(G)杠杆式四球摩擦磨损试验机,试验钢球为Ⅱ级标准轴承钢球,材料为GCr15,钢球直径为12.7 mm.试验以综合磨斑直径WSD为指标对减磨性能进行评定.磨斑直径WSD采用SH/T0189-2017试验方法,以392 N的载荷,在主轴转速为(1 200±50)r/min的条件下,在室温下持续运转时间30 min,以3个钢球6次测量的磨斑直径计算平均值.

2 试验结果与分析

2.1 ZDDP、MoDTC在不同黏度基础油中摩擦学性能对比

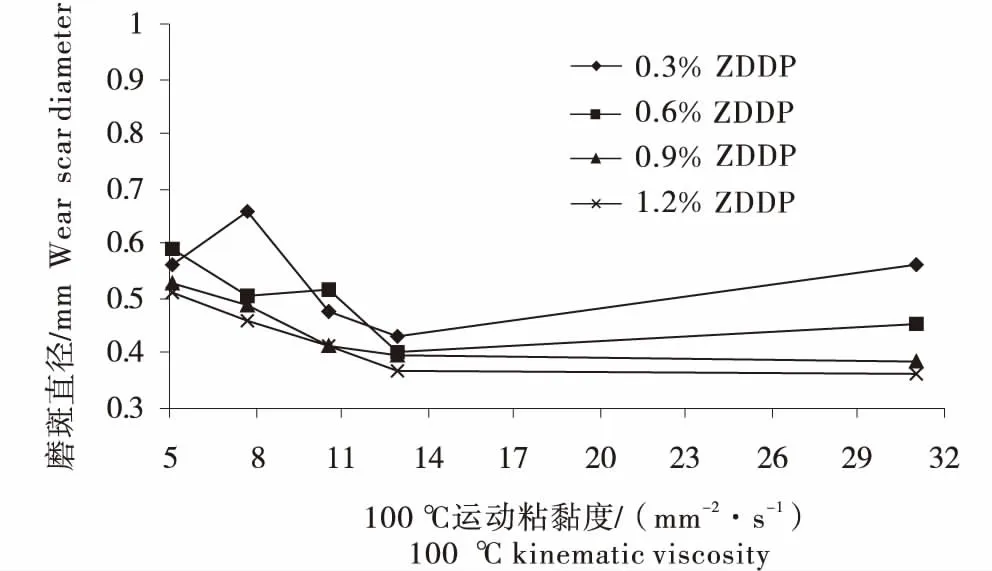

图1所示为ZDDP在不同黏度基础油中抗磨性.当含0.3%ZDDP时,在几种基础油中磨斑直径最小的是500N与150BS的混合油,为0.43 mm,最高的是250N,为0.66 mm.从250N到500N与150BS的混合油,随着黏度增大,磨斑直径逐渐减小;含0.6%ZDDP的基础油为150N时磨斑直径较大,为0.59 mm,随着基础油变化及黏度的提高,磨斑直径不断减小,500N与150BS混合油中减小至0.40 mm,下降32.3%,在150BS中的磨斑直径与500N与150BS的混合油相近,黏度的较大增加并未影响抗磨性.当ZDDP加量达到0.9%时,油品磨斑直径整体较ZDDP含量较低时更小,随着黏度增大,磨斑直径越小,在ZDDP较高加量下,较高的黏度抗磨作用更好,但是在黏度较高的150BS中,磨斑直径较其他基础油下降不明显.当ZDDP加量达到1.2%时,其变化趋势与含0.9%ZDDP相近,磨斑直径随黏度增大而减小,黏度较高时磨斑直径下降不大.ZDDP的4种加量时的抗磨性相比较,随着加量的增大,同一黏度基础油的磨斑直径变化不明显,添加剂加量变化较基础油黏度变化对抗磨性的影响要小.

图1 ZDDP在不同黏度基础油中的抗磨性Figure 1 Wear resistance of ZDDP in different viscosity base oils

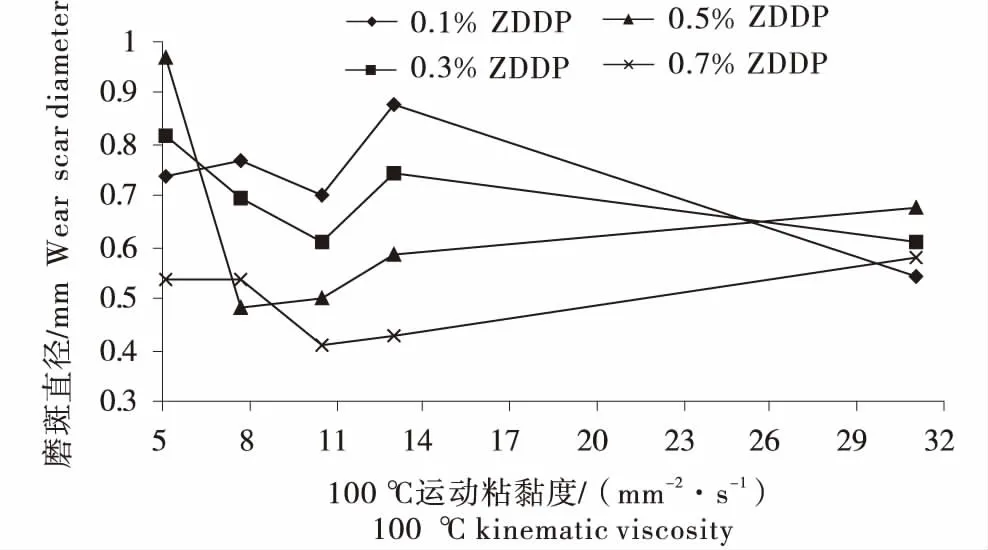

图2所示为MoDTC在不同黏度基础油中的抗磨性.当MoDTC加量为0.1%时,MoDTC在几种基础油中的磨斑直径变化无明显的规律性,500N与150BS混合油中对应的磨斑直径最大,为0.77 mm,在150BS中的磨斑直径最小,为0.54 mm;当MoDTC加量为0.3%时,从150N到500N,磨斑直径逐渐减小,500N与150BS混合油中又增大,趋势不明显;当MoDTC加量为0.5%时,MoDTC在150N基础油中的磨斑直径最大,达到0.97 mm,从250N基础油开始随着黏度增大,磨斑直径也不断增加;当MoDTC加量为0.7%时,磨斑直径整体下降,在500N基础油中的磨斑直径下降至0.41 mm,随后随基础油黏度增大,模板直径有所上升.不同加量的MoDTC相比较,在250N、500N、500N与150BS混合油3种基础油中,随着MoDTC加量增大,磨斑直径减小,而在较低黏度150N和较高黏度150BS中,MoDTC加量越大,磨斑直径越大,在2种黏度下MoDTC在摩擦表面的的成膜能力受到影响.

图2 MoDTC在不同黏度基础油中的抗磨性Figure 2 Wear resistance of MoDTC in different viscosity base oils

与ZDDP相比,MoDTC相应的抗磨性能较差,油品磨斑直径整体较大,ZDDP在基础油黏度增加时磨斑直径减小,但MoDTC在基础油黏度增加时磨斑直径大小变化趋势不明显,黏度对MoDTC的减磨性影响不显著,但含有MoDTC的基础油如150N虽然磨斑直径较大,但在四球试验中未发生卡咬,说明含有MoDTC的基础油润滑的钢球表面平滑,摩擦副仍能在该条件下继续转动.

2.2 ZDDP与MoDTC复配在不同黏度基础油中摩擦学性能对比

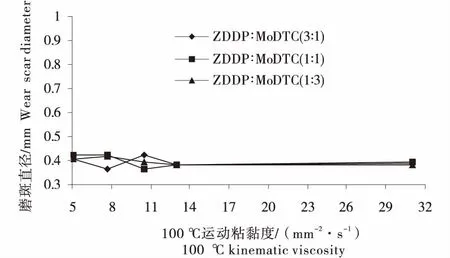

图3所示为ZDDP与MoDTC复配在不同黏度基础油中的抗磨性.当2种添加剂复配后的总加量为1.0%,ZDDP与MoDTC按照3种比例复配,比例分别为3∶1,1∶1和1∶3.结果表明,3种比例复配剂的四球试验结果变化不明显,复配剂在不同黏度基础油中减磨效果区分性不大,较为相似;随着黏度增大,含复配剂基础油的磨斑直径变化也不明显,但两剂复配后的磨斑直径大小与ZDDP单剂相比,有所减小,特别是在150N、250N低黏度基础油中磨斑直径减小明显,在150BS中也有所减小;复配剂与MoDTC单剂相比,磨斑直径减小明显,说明两剂配合较单剂具有更佳的减磨效果,两剂有一定的协同增效作用,黏度的变化和复配剂的配合比例对基础油的抗磨性影响不明显.

2.3 ZDDP、MoDTC和油品黏度对抗磨性的影响

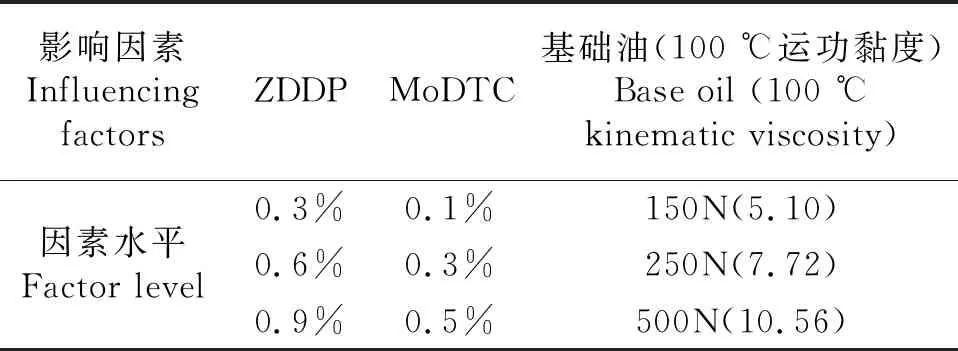

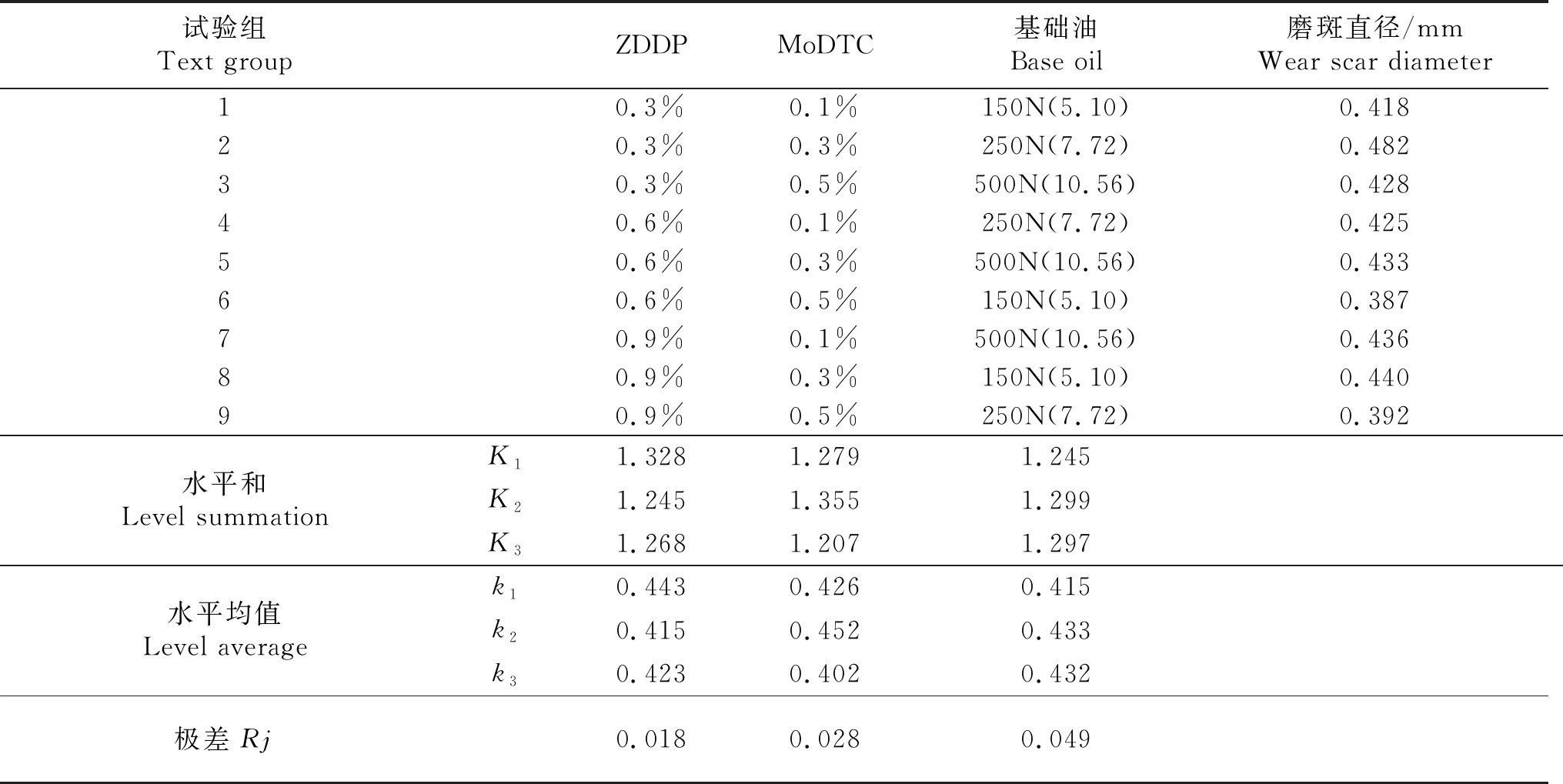

为了分析ZDDP、MoDTC、油品黏度3个因素对磨斑直径的影响程度大小,将ZDDP、MoDTC、油品黏度作为3个因素,按照L9(33)正交表设计了正交表头(表1)和试验方案(表2),用四球机在同样条件下测定磨斑直径的变化.

图3 ZDDP与MoDTC在不同黏度基础油中的抗磨性Figure 3 Wear resistance of ZDDP and MoDTC in different viscosity base oils

表1 正交试验表头

由表2可知,3种因素的影响显著程度依次为不同黏度基础油> MoDTC > ZDDP,但从极差大小来看,与水平均值相比,极差值均比较小.在3因素中,MoDTC与ZDDP共同存在时两剂对于磨斑直径的影响区分不大.

表2 L9(33)正交试验结果分析

3 讨论

油品配方中添加剂的筛选与相应的基础油要相互匹配,ZDDP与MoDTC双剂配合是目前汽油发动机油配方发展的重要选择,选择好合适黏度的基础油是发挥ZDDP与MoDTC复配作用的重要影响因素.本研究将ZDDP、MoDTC、ZDDP与MoDTC的复配作为3种情况,分别加入不同黏度基础油中,确定了单剂、双剂在不同黏度基础油中的抗磨性的变化,并用正交法探讨了添加剂加量和基础油黏度对抗磨性的影响程度.单独加入ZDDP时,其中的硫、磷元素在钢球表面生成减摩层起到抗磨作用,较低加量的ZDDP就可以起到较好的作用,所以ZDDP加量增加并未明显提高基础油抗磨性;而MoDTC主要在表面生成MoS2起到表面修复并降低摩擦系数的作用,并且MoDTC加量越大,表面生成MoS2含量越多,其抗磨性整体有所提高,但其抗磨作用要低于ZDDP;ZDDP与MoDTC复配后有抗磨增效作用,两剂在表面形成的耐磨层要比单剂的更耐用;双剂在较低黏度基础油中的抗磨性较单剂明显提高,因为低黏度下的油膜厚度及油膜的吸附能力降低,添加剂起主导抗磨作用,而黏度增大时,油膜厚度增加及吸附能力提高,润滑油黏度对抗磨性影响提高;添加比例对抗磨性影响不大,一般认为所选的含量下ZDDP与MoDTC配合能够生成足够的抗磨、减摩物质,增加添加剂并不能在表面获得竞争吸附优势.由于两剂比例变化对抗磨性影响不大,添加剂加量变化对正交试验的结果影响也不明显.本研究仅讨论了添加剂在不同黏度基础油中的抗磨性,若要在发动机油配方中使用该剂,还应研究其他基础油、添加剂、工况条件对两剂的影响,以获得更佳的配方和应用条件.

4 结论

1) ZDDP加量一定时,随着基础油黏度增大,磨斑直径总体减小,较高的黏度能够提供更好的减磨作用,但ZDDP在150BS中的磨斑直径较其他基础油下降不明显;随着ZDDP加量的增大,同一黏度基础油的磨斑直径变化不明显,但在150BS中,ZDDP加量增加可明显提高减磨性,可见ZDDP对150BS感受性较好.

2) MoDTC加量一定时,抗磨性随黏度变化不明显;随着MoDTC加量增大,MoDTC在250N、500N、500N与150BS混合油几种基础油中的磨斑直径减小,而在较低黏度150N和较高黏度150BS中,MoDTC加量越大,磨斑直径越大,在2种黏度下MoDTC在摩擦表面的的成膜能力受到影响.

3) ZDDP与MoDTC在定比例复配下,随着黏度增大,复配剂对应的磨斑直径变化也不明显,抗磨性区分性不大,但两剂复配后具有一定的协同增效作用.

4) 正交试验表明在所选因素及水平下,MoDTC、ZDDP、基础油3种因素的变化对磨斑直径的影响较小,其中影响较为显著的是基础油.