木粉/聚乳酸3D打印线材的制备与性能分析*

曹永建 王 颂 张春花 江子晴 王利华 马红霞 李兴伟

(1. 广东省林业科学研究院/广东省森林培育与保护利用重点实验室 ,广东 广州 510520;2. 广东省林业科技推广总站, 广东 广州,510173;3. 广东生态工程职业学院,广东 广州 510520;4. 岛津企业管理(中国)有限公司,广东 广州 510010)

熔融沉积型(fused deposition modeling, FDM)3D 打印技术始于1988 年,由美国学者Scott Crump 研制成功[1]。其工作过程首先是对拟打印的产品建立模型,再对模型进行层状切片处理,最后通过计算机程序控制将产品逐层打印出来。打印过程中,3D 打印线材会持续经历一个“固-液-固”的相变过程,这就要求线材应具备特定的成型温度、热变形温度和成型收缩率,从而实现设定产品打印过程的完整性。目前,用于FDM 型3D 打印线材的原料有聚乳酸(Polylactic acid,PLA)、聚碳脂酸酯(Polycarbonate,PC)、丙烯腈- 丁二烯- 苯乙烯(Acrylonitrile-butadiene-styrene (ABS) Resin )、聚醚酰亚胺(Polyetherimide,PEI)等几种主要类型[2-3],且这几种类型中,尤以PLA 最为环保而备受青睐。

聚乳酸,也称聚丙交酯,化学式为(C3H4O2)n, 是从可再生植物资源中提取出来的淀粉制备而成,密度一般为1.20-1.30 g/mL,熔点为155-185℃,具有一定的耐菌、阻燃和抗紫外线性能,加工性能良好,废弃后在特定条件下可被自然界微生物完全降解,最终生成二氧化碳和水,对环境无污染,是公认的环境友好型绿色材料。然而,该材料本身也存在脆性大、抗拉伸强度低、热稳定性差等不足。因此,以聚乳酸来制备FDM 型3D 打印线材时需要辅以韧性强的材料来弥补其不足。

植物纤维中富含纤维素、半纤维素和木质素,具有低密度、高强度的显著特点,常被用作增强、增韧材料而填充于其他物质中。植物纤维和聚乳酸之间的界面相容性决定了二者复合材料的性能。植物纤维富含大量羟基,极具亲水性,而聚乳酸属于非极性材料,具疏水性。当二者混合后,由于二者之间的极性差异,导致界面相容性较差,造成植物纤维不能均匀地分散在聚乳酸中,进而影响复合材料的性能。为此,二者的界面相容性是近年来研究的焦点。

对植物纤维进行改性预处理,是增强与聚乳酸界面相容性的有效手段。近年来,对木粉/聚乳酸3D 打印线材性能的研究主要集中在木粉粒径大小及添加量、表面改性剂和润滑剂的筛选等方面。许民等[4]以杨木粉(100-120 目)和聚乳酸为主要原料,研究了杨木木粉添加量对复合材料的力学强度影响,发现木粉添加量与复合材料的拉伸强度成反比关系。当杨木粉和特殊杨木粉的添加量依次为10%、20%、30%、40%时,复合材料的拉伸强度相应地呈依次下降趋势,最低时分别降低了26.4%和22.9%。从改性角度来看,特殊杨木粉制备的复合材料其拉伸强度降低幅度小于未改性杨木制备的复合材料,表明改性具有一定的效果。

李英杰等[5]指出,当木粉(100 目)添加量为10%时,聚己内酯(PCL)、热塑性聚氨酯弹性体(TPU)的添加虽然可提高木粉/聚乳酸复合材料的冲击强度,但拉伸强度和弯曲强度下降。杨兆哲[6]分别以硅烷偶联剂(KH550)和马来酸酐(MA)对杨木粉进行改性,然后与聚乳酸混合制备复合材料,发现二者均可提高复合材料的冲击强度和断裂伸长率,且当杨木粉的添加量为5%时效果最佳。董倩倩等[7]以聚乳酸为基体,添加15%化学改性松木粉和5%纳米二氧化硅(nano-SiO2)制备出的复合材料,其拉伸强度高达92.81 MPa,拉伸模量为3 845 MPa。陆文君等[8]采用乙烯-醋酸乙烯共聚物(EVA)为相容剂、乙撑双硬脂酰胺(EBS)为分散剂,制备出聚乳酸/木粉(180 目)复合材料,结果表明,木粉的加入提高了复合材料的热稳定性,结晶温度和结晶焓,以及复合材料的断裂强度,但断裂伸长度有所降低。王莹等[9]以杨木粉(100 目,添加量10%)和聚乳酸为原料,以甘油为增塑剂,结果表明甘油破坏了PLA 的结晶结构,可在一定程度上提高PLA 和木粉之间的界面相容性。解光强[10]分别以甘油和柠檬酸三丁酯为增塑剂,结果表明就复合材料的拉伸强度和热稳定性来看,柠檬酸三丁酯的改性效果优于甘油,而木粉含量为14.1%时效果最好,此时拉伸强度可达24.23 MPa。

打印速度、层厚度、喷头内热熔温度等工艺参数对线材性能也会产生一定的影响。赵鲲鹏等[11]对以杨木粉和聚乳酸制备的3D 打印线材进行了非等温结晶行为研究,发现木粉的加入能够起到一定的异相成核作用,可提高结晶温度,但会降低结晶速度,同时认为当木粉含量为20%时,聚乳酸的结晶温度最高,结晶速率最快。

综上所述,植物纤维的粒径大小、表面改性效果及添加量、偶联剂种类、润滑剂种类等均对复合材料的最终性能产生显著影响。因此,本研究针对上述关键影响因子,结合当前绿色材料发展需求,以高效利用木竹材加工剩余物为突破口,研发高性能木粉/聚乳酸3D 打印线材,旨为以生物质基为原料制备质优价廉的3D 打印线材提供技术支撑。

1 材料与方法

1.1 原材料

1.1.1 木粉 湿地松(Pinus elliottii)木粉,规格分别为60-80 目、80-100 目、100-120 目、120-140目、200-230 目。

1.1.2 偶联剂 硅烷类KH560、铝酸酯类A9、钛酸酯类UP-801、铝钛酸酯α 型(AlTi-α)。

1.1.3 润滑剂 PE 蜡+硬脂酸锌、甘油。

1.2 仪器与设备

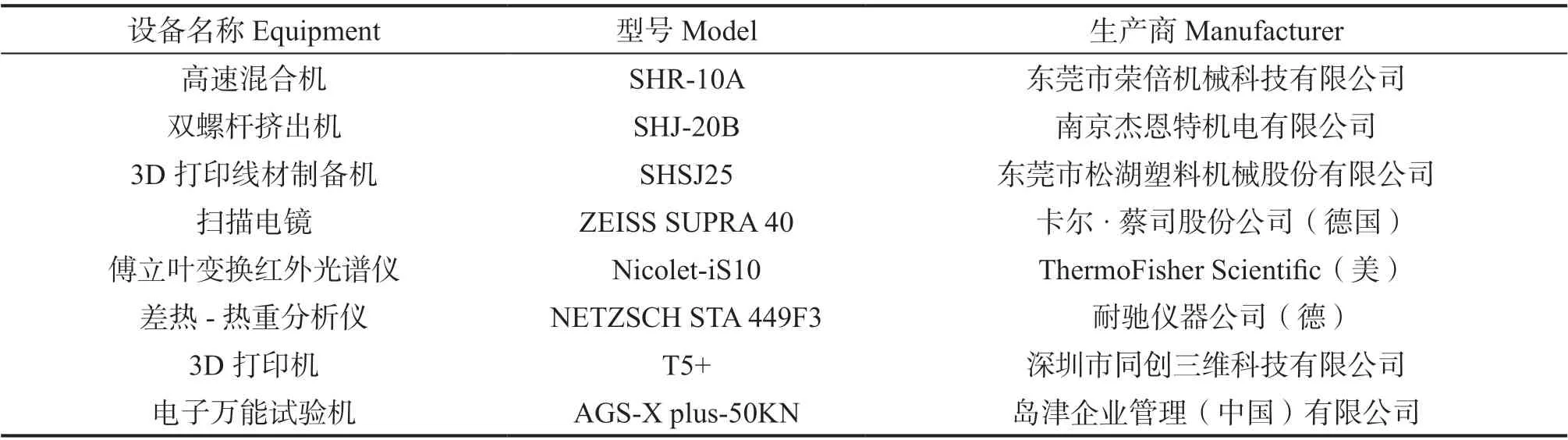

实验用仪器和设备如表1 所示。

1.3 线材制备

首先将木材烘干至含水率≤ 2%,通过粉碎机将木材粉碎,用振动筛分仪对木颗粒进行分选(60-80 目、80-100 目、100-120 目、120-140 目、200-230 目)。

在优化木粉粒径时,以铝钛酸酯α 型(AlTi-α)为偶联剂,固定木粉含量为10%。

在筛选偶联剂种类时,以甘油为润滑剂,分别以硅烷类KH560、铝酸酯类A9、钛酸酯类UP-801、铝钛酸酯α 型(AlTi-α)为偶联剂,联合木粉进行改性,再将改性后的木粉和PLA 颗粒加入高速混合机进行混料,转速750 r/min。再把混合好的物料投入同向双螺杆混炼挤出机:设置Ⅰ区温度为175℃,Ⅱ-Ⅷ区的温度均为180℃,模头区温度170℃;主机速率为28 r/min。制备出直径约为3 mm 的木塑线材,再通过切粒机(速率 50 r/min)将线材制备成直径约为3 mm、长度约为5 mm 的颗粒。

将上述颗粒投入3D 打印线材制备机,Ⅰ-Ⅳ区的温度分别设定为:180、175、165、50℃。

在筛选润滑剂种类时,制备了一组以PE 蜡+硬脂酸锌为润滑剂的线材。

1.4 样品性能表征参数

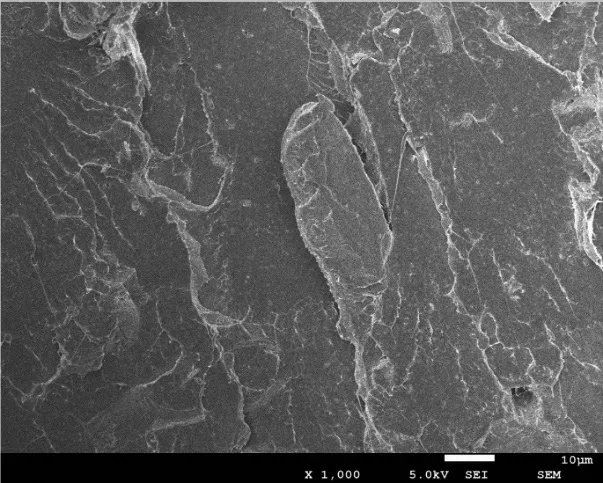

SEM 测试:使用扫描电子显微镜对复合材料液氮脆断面(断面喷金)进行测试,加速电压5 kV,放大倍率1 000 倍。

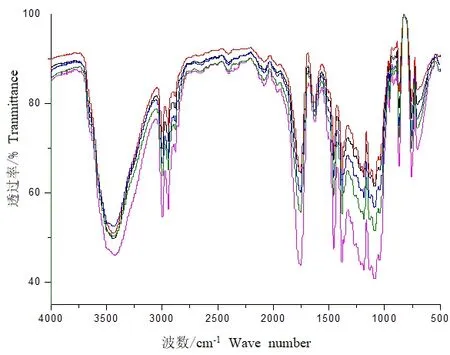

FTIR 测试:光谱范围为500-4 000 cm-1,扫描次数为32,背景扫描次数为32,分辨率为2.000。

DTA/TG 测试:氩气Ar 流 速为50 mL/min,升温速率为10℃/min,温度范围为室温至600℃。

2 结果与分析

2.1 木粉粒径优化

以铝钛酸酯α 型(AlTi-α)为偶联剂,固定木粉含量为10%,采用不同粒径的木粉制备3D 打印用线材,木粉粒径大小分别为:60-80 目、80-100 目、100-120 目、120-140 目、200-230 目。

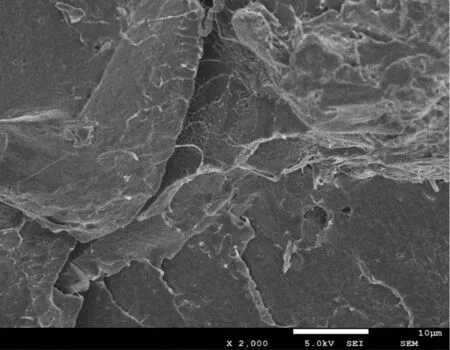

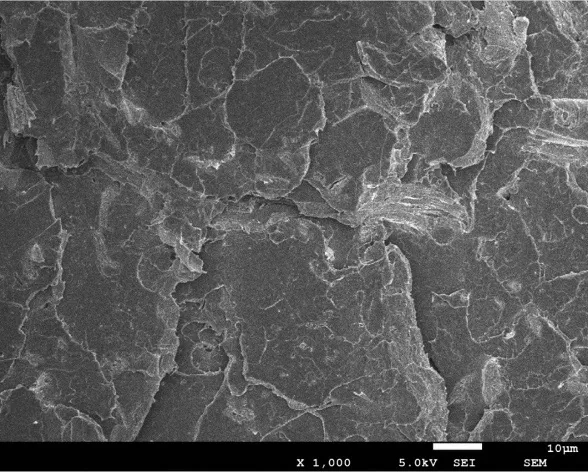

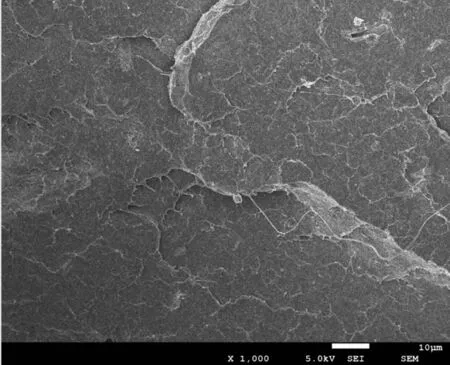

从扫描电镜图1-图5 可以看出,随着木粉粒径的逐步增大,木粉与PLA 的相容性呈现出先增后减的趋势,其表面的光滑度表现为先升高后降低的趋势(见图中框内显示),尤其是超过100 目后,木塑复合材料表面的光滑度急剧下降。表明不同粒径的木粉由于其表面积大小不同,从而其表面能也不尽相同。本研究条件下,以80-100 目的粒径最为合适。

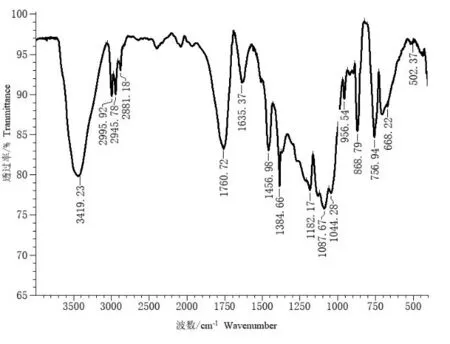

2.2 木粉粒径对线材性能化学官能团的影响

红外光谱图谱(图6)分析结果表明,木粉粒径大小对木粉与塑料的界面结合并未产生显著的影响,未使得二者之间发生偶联作用。从官能团变化来看,并未产生新的官能团,表明二者仅是物理熔融,并未发生化学反应。随着粒径增大,木粉与PLA 相容性呈先增后减趋势。

表1 主要仪器与设备Table 1 Main apparatus and equipment

图1 60-80 目木粉/聚乳酸复合材料表面形态电镜图Fig.1 SEM micrograph of composite mixed by wood flour with 60-80 meshes and polylactic acid

图2 80-100 目木粉/聚乳酸复合材料表面形态电镜图Fig.2 SEM micrograph of composite mixed by wood flour with 80-100 meshes and polylactic acid

图3 100-120 目木粉/聚乳酸复合材料表面形态电镜图Fig.3 SEM micrograph of composite mixed by wood flour with 100- 120 meshes and polylactic acid

图4 120-140 目木粉/聚乳酸复合材料表面形态电镜图Fig.4 SEM micrograph of composite mixed by wood flour with 120-140 meshes and polylactic acid

图5 200-230 目木粉/聚乳酸复合材料表面形态电镜图Fig.5 SEM micrograph of composite mixed by wood flour with 200-230 meshes and polylactic acid

图6 红外光谱分析图谱Fig. 6 FTIR transmittance spectra of surface on wood flour-filled polylactic acid composite

图7 对照组SEM 图Fig.7 SEM micrograph of control

2.3 偶联剂对线材界面性能的影响

为改善木粉表面性能,分别采用硅烷类(KH560)、钛酸酯类(UP-801)、铝酸酯类(A9)、铝钛酸酯类(AlTi-α)共4 类偶联剂对木粉进行表面改性,木粉粒径为80-100 目。结果如图7-图11 所示。对比改性前后可发现,不同偶联剂对木粉表面性能均产生了一定的影响。未改性的木粉表面较为粗糙,木粉在PLA 基体中分散性差,材料断面界面清晰,有明显木粉翘曲现象。这一现象与前人研究结果相同[4,6]。而改性后的木粉表面变得更为平滑,经偶联剂改性处理后,木粉与PLA 复合的断面两相界面较模糊,填料周围有PLA 黏附现象,表明经偶联处理后,木粉与PLA基体相容性得到改善,界面粘结性增强,其中尤以铝钛酸酯类改性效果为最好。

图8 10%木粉+KH560 SEM 图Fig.8 SEM micrograph of composite mixed by wood flour of 10%, polylactic acid and KH560

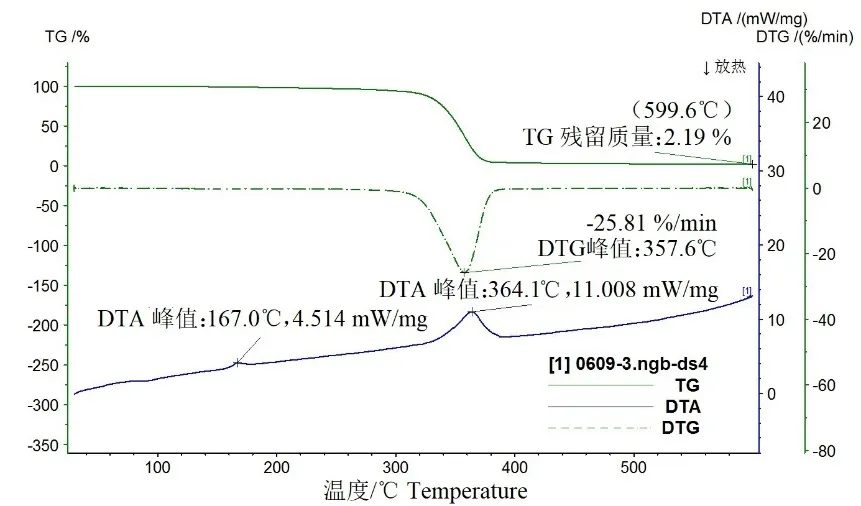

2.4 偶联剂对线材热稳定性分析

为筛选出热稳定性较为稳定的偶联剂,分别对采用硅烷类(KH560)、钛酸酯类(UP-801)、铝酸酯类(A9)、铝钛酸酯类(AlTi-α)共4 类偶联剂制备的线材进行热稳定性分析。

从图12-图16 中可以看出,当加入KH560后,线材的TG 残留质量提高了29.33%,表明热稳定性增强,在3D 打印过程中需要更高的热量才能驱动线材的正常打印;而加入A9、UP-801 后,TG 残留质量分别降低了22.61%和49.11%,表明对线材的热稳定性产生了显著的影响;而铝钛酸酯类(AlTi-α)的加入,TG 残留质量变化率不足1%,可以认为几乎没有什么变化。因此,以铝钛酸酯类(AlTi-α)作为偶联剂最为理想。

图9 10%木粉+A9 SEM 图 Fig.9 SEM micrograph of composite mixed by wood flour of 10%, polylactic acid and A9

图10 10%木粉+UP-801 SEM 图Fig.10 SEM micrograph of composite mixed by wood flour of 10%, polylactic acid and UP-801

图11 10%木粉+AlTi-α SEM 图Fig.11 SEM micrograph of composite mixed by wood flour of 10%, polylactic acid and AlTi-α

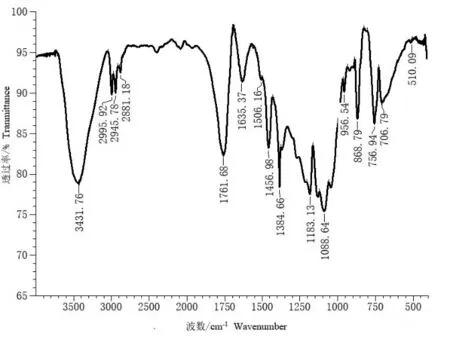

2.5 红外光谱分析

为验证偶联剂是否使得木粉与塑料之间发生化学反应,以形成更为稳定的结构,分别对采用硅烷类(KH560)、钛酸酯类(UP-801)、铝酸酯类(A9)、铝钛酸酯类(AlTi-α)4 类偶联剂制备的线材进行红外光谱分析。

对比图17-图21,结果表明,经不同偶联剂处理后,木粉与PLA 的混合物并没有明显的新物质生成,即没有新的官能团产生,即上述4 类偶联剂均不能使木粉与塑料产生化学交联反应。

2.6 润滑剂对复合材料性能的影响

采用80-100 目的木粉、偶联剂采用铝钛酸酯α 型(AlTi-α),润滑剂分别采用PE 蜡+硬脂酸锌、甘油等2 个种类,如图22、图23。从图中可明显看出,甘油做润滑剂时,线材的表面更为平滑,这非常有利用于促进打印过程平滑顺畅;而PE 蜡+硬脂酸锌做润滑剂时线材表面明显较为粗糙,不利于打印过程中线材的平稳进料。

另一方面,从热稳定性(图24)数据来看,PE 蜡+硬脂酸锌做润滑剂时,与图12 结果相比,TG 残留质量升高了37.81%;而甘油做润滑剂时,TG 残留质量几乎没有变化,表现出更为优异的稳定性。

2.7 打印工艺参数对复合材料性能的影响

打印速度对打印产品的力学强度具有一定的影响。随着打印速度的提高,力学强度逐步降低。在打印速度分别为20、50、80 mm/s 时,对应的抗拉强度分别为18.97、18.03 和17.03 MPa。

图12 10%木粉含量线材热重图谱Fig.12 TG/DTG spectra of Composite (10% of wood flour)

图13 10%木粉+KH560 改性线材热重图谱Fig.13 TG/DTG spectra of Composite (10% of wood flour+KH560)

图14 10%木粉+A9 改性线材Fig.14 TG/DTG spectra of Composite (10% of wood flour+A9)

图15 10%木粉+UP-801 改性线材Fig.15 TG/DTG spectra of Composite (10% of wood flour +UP-801)

图16 10%木粉+AlTi-α 改性线材Fig.16 TG/DTG spectra of Composite (10% of wood flour + AlTi-α)

打印层厚对打印产品的力学强度具有一定的影响。随着打印厚度的提高,力学强度逐步降低。在打印层厚分别为0.1、0.2、0.3 mm 时,对应的抗拉强度分别为18.03、16.92 和15.35 MPa。

上述结果与前人的研究结果相似。刘凌霄[2]以硅烷偶联剂(KH550)、马来酸酐接枝聚乳酸(PLA-g-MAH)为相容剂,对木粉/聚乳酸复合线材的打印参数进行了研究,结果表明,填充率对力学性能影响最大,其次是层厚度,打印温度对其几乎无影响。

3 结论

木粉粒径和用量会对木粉/聚乳酸3D 打印线材的性能产生显著的影响。木粉粒径在80-100 目范围内较为合适,且随着含量的增加,其线材强度呈现出先增加后降低的趋势,以20%的木粉含量较为合适。

图17 10%木粉含量线材Fig.17 FTIR spectra of Composite (10% of wood flour)

图18 10%木粉+KH560 改性线材 Fig.18 FTIR spectra of Composite (10% of wood flour+KH560)

图19 10%木粉+A9 改性线材Fig.19 FTIR spectra of Composite (10% of wood flour + A9)

图20 10%木粉UP-801 改性线材Fig.20 FTIR spectra of Composite (10% of wood flour+ UP-801)

图21 10%木粉+AlTi-α 改性线材Fig.21 FTIR spectra of Composite (10% of wood flour + AlTi-α)

图22 PE 蜡+硬脂酸锌做润滑剂SEM 图Fig.22 SEM micrograph of composite with PE wax and zinc stearate as lubricant

图23 甘油做润滑剂SEM 图Fig.23 SEM micrograph of composite with glycerol as lubricant

图24 10%木粉+AlTi-α+PE 蜡Fig.24 TG/DTG spectra of composite (10% wood flour + AlTi-α+PE wax )

偶联剂、润滑剂对木粉改性较为关键。本研究中选用的4 种偶联剂中,以铝钛酸酯α 型(AlTi-α)最为优异,甘油作为润滑剂时对线材性能的影响好于PE 蜡+硬脂酸锌。