浓密机矿量在线检测系统的应用

季玉兴

(山东黄金冶炼有限公司,山东 莱州 261441)

浓密机是基于重力沉降作用的固液分离设备。一般选矿厂应用的大型浓密机由于直径大,池体较深,难以通过普通的方法对其内部的矿量盘点检测。同时由于其体积大,矿物沉降情况不均衡,影响检测的因素较多,难以给出准确计算矿量的模型。

浓密机内矿物的沉降浓缩过程根据内部料浆运动形式以及浓度分布特性,一般将浓密机内部从上至下分为澄清区、干涉沉降区、过渡区以及压缩区。浓密机矿量的在线检测,能在生产工艺出现突发状况时,快速判断浓密机存储余量,计算出最长处置时间,对于指导生产和金属平衡盘点有着重要意义。

某生产工艺浮选分三种产品,这三种产品均通过不同浓密机浓密后泵入脱水系统。正常运转时,浓密机上层澄清液自溢流堰流出返回工艺流程,底流通过打矿泵排至脱水系统,在此过程中,浓密机的进料、沉降、浓缩、排料是个连续稳定的过程。因此,浓密机的进料和出料达到相对平衡,浓密机液面稳定,浓密机内部各点压力也比较稳定,使用压力传感器测量的压力数据具有较好的代表性。

1 基本参数

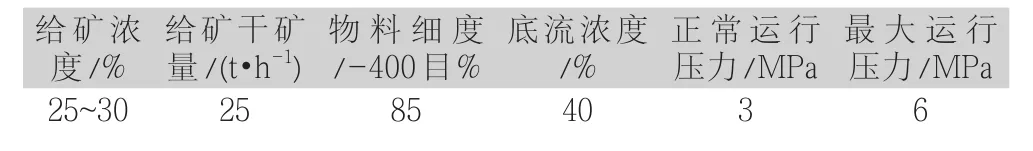

该工艺采用直径为50m浓密机作为浓缩设备,侧壁高2.7m,槽底坡度12°;周边传动,全自动提耙、落耙(也可手动提耙、落耙)。浓密机工艺指标见表1。

表1 浓密机工艺指标

2 测量原理

根据浓密机内矿物的分布情况,将浓密机存矿在垂直方向分为三个层面,自上而下分别为悬浮层矿量,耙子刮矿区矿量和硬底区域矿量。

(1)悬浮层矿量的计算

根据阿基米德定律,液面以下某点压力的计算

式中:ρ为该测量点的介质密度;g为常数;h为测量点的深度。

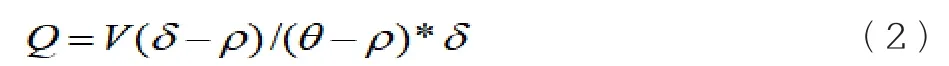

悬浮层矿量的计算公式为:

式中θ为矿浆比重、δ矿石真比重、ρ水的比重、V体积。

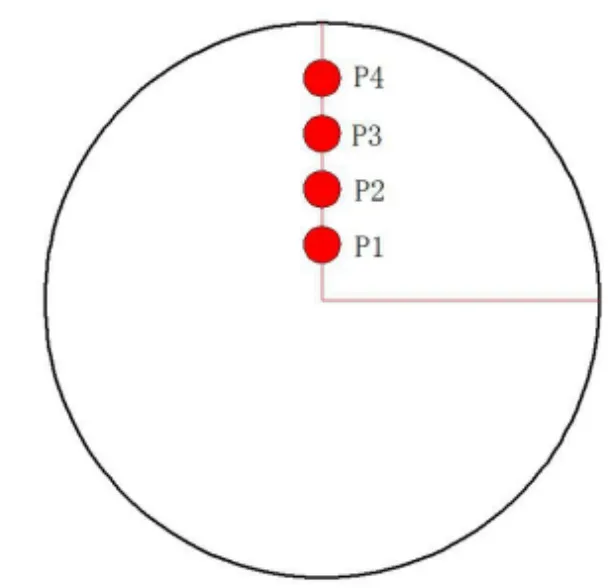

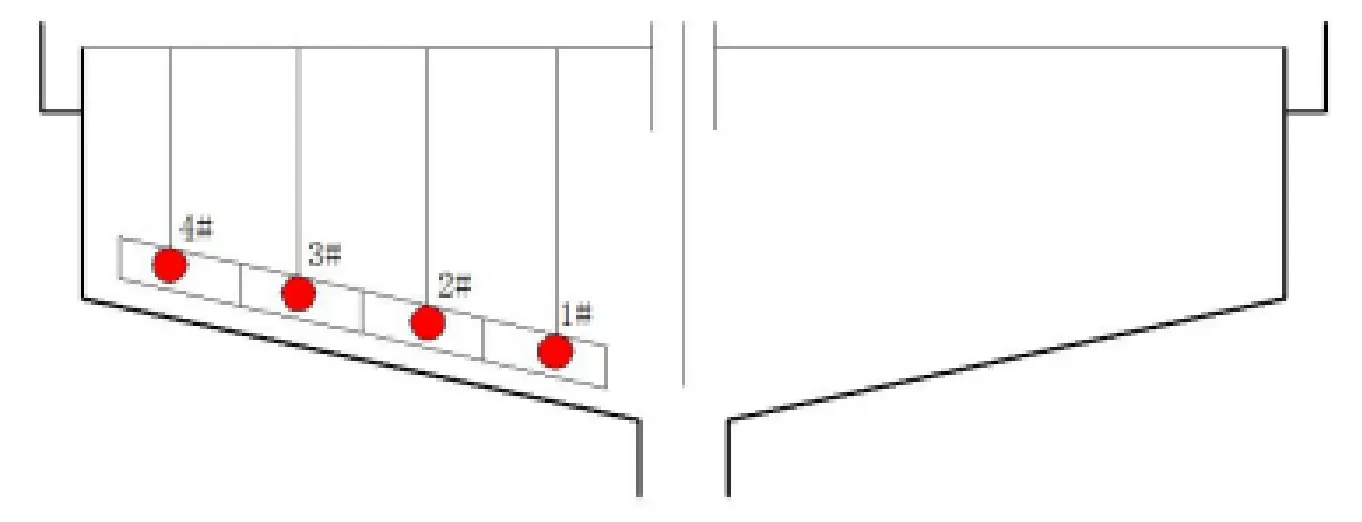

压力传感器沿浓密机耙架径向布置,记为测量点1,测量点2,测量点3,测量点4,如图(1)。压力传感器在不同测量点测出相应的压力,记为P1,P2,P3,P4。根据公式(1)推导出对应的矿浆密度,记为ρ1,ρ2,ρ3,ρ4。

图1 压力传感器在不同测量点测出相应的压力点示意图

图2 1-4#压力传感器距离液面的高度示意图

根据公式2,即可得出浓密机内悬浮层的矿量。

(2)刮矿区矿量的计算

正常生产时给矿量和排矿量变动很小,各个分区的位置相应地固定在一定的高度上而处于动态平衡状态,各个分区界面接近静止不变。该浓密机耙架旋转一周用时24min,则浓密机耙子刮矿区矿量按24min内的该浮选产品排矿量计算。

(3)硬底积矿的计算

耙架刮板长时间在一个位置运转时,刮板与浓密机间隙之间矿物逐渐沉积,形成密实的矿层,该矿层可根据堆比重计算得出沉积的矿量。

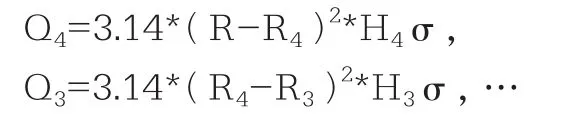

根据图(2)硬底积矿截面可以近似成平行四边形,高度即垂直测量矿到浓密机底的距离,长度即为浓密机直径。则4#压力传感器所对应的圆环区域矿量:

其余区域矿量依次进行计算。

其中R为浓密机半径,R1,R2,R3,R4分别为1-4#压力传感器距离中心给矿桶的半径;H1-H4为1-4#压力传感器距离液面的高度,σ为硬底矿的堆比重。

3 控制系统功能

浓密机矿量在线检测系统主要包括压力传感器组、控制器、人机交互界面三部分。其中压力传感器数量根据浓密机实际情况配置。操作人员可通过人机交互界面设置比重、测量点深度等参数。控制器采集压力传感器的压力数据,按照上述算法进行计算、存储,将获得的结果反馈到人机交互界面。

生产稳定时刮矿区矿量基本不变。控制系统能够根据提耙或降耙高度自动计算硬底积矿量和悬浮层矿量。

4 测量结果与验证

2018年该工艺在浓密机检修时对矿量进行了在线检测,数据结果显示2747.9t。后期通过潜水泵将上层清液排出,余下的矿通过钩机挖至翻斗车,矿全部过磅称量,取样检测。通过计算,浓密机内存干矿2710.3t。两者比较仅有37.6吨的矿量偏差,偏差率1.39%,说明在线检测数据具有较强的代表性。

5 注意事项

(1)若需要实时在线检测矿量,需要使压力传感器长时间处在浓密机内,容易使进入水中的部位结钙,需要人员定期清理维护。若仅在盘点时临时使用压力传感器检测矿量,可大大延长传感器的使用寿命。

(2)当浓密机耙架刮板脱落或压缩区域矿过多时,存在刮传感器的情况,所以不能用信号线当做承重线,传感器和信号线需要固定在钢丝绳上,传感器底部做好配重,避免传感器脱落,同时将传感器放置在刮板运行方向的后方。

(3)当浓密机进料量长时间大于出料量时,会使浓密机浓度逐渐升高,易造成管道堵塞,浓密机电机负荷逐渐增大,最终导致浓密机电机过载。此时浓密机将无法正常启动,只有排空以后才能启动。需要安装浓密机过载报警装置,当压力过大时自动报警,便于及时处置。

(4)当生产发生变动时,浓密机耙架提升或降落需要在参数上对压力传感器的高度进行相应的变动。

6 结论

(1)通过压力传感器在线检测浓密机内矿量能够及时直观的看到矿量的变化情况,避免该情况的发生,对设备的正常运行和指导生产具有重要意义。

(2)经过实践该检测方法比较简洁、实用。

(3)通过矿量与浓密机排矿品位可以较为准确的计算出浓密机中积压的金属量,便于金属平衡的统计。