垃圾焚烧炉炉排风量测量方法的比较研究

孙晓燕,戴小东,张晓斌,熊君霞,吴海凤,丛海亮

(北京首创环境科技有限公司,北京 100028)

在垃圾焚烧技术中,自动燃烧控制(automatic combustion control,ACC)系统占有重要地位。与完全依靠运行人员经验和感觉的传统操作相比,ACC系统在确保系统运行协调性、提高运行管理水平和设备检修效率、降低运营成本,以及保证稳定的焚烧量、蒸发量、炉渣的热灼减率、排气标准等方面具有明显的优势,因此日益受到业界的重视。

风量控制系统是ACC系统的关键子系统,在燃烧过程中,其通过调节燃烧用空气流量以及每段炉排的速度来降低垃圾燃料热量的波动,从而达到稳定炉膛温度、蒸汽流量、日处理垃圾量并控制飞灰质量的目的。ACC系统中的风量精确测量与垃圾的稳定焚烧量、蒸发量、炉渣的热灼减率以及排放标准息息相关,是实现垃圾焚烧炉安全、稳定、高效运行的必要条件。目前国内外风量测量主要采用差压式流量计(以双文丘里流量计、均速管流量计等为代表)、热式质量流量计等测量方式。由于垃圾焚烧炉炉排具有风管直管段短、风量量程比宽等特点,风量测量误差通常较大,因此流量计选型一直是难点问题。

基于ACC系统原理,本文结合垃圾焚烧炉炉排实际工程中的风量测量特点以及笔者在三个垃圾焚烧项目中流量计选型、应用等方面的经验,重点分析了均速管流量计、双文丘里流量计、热式质量流量计的测量原理和优缺点,结合各流量计在不同场景和工作环境中的使用情况,

为垃圾焚烧行业的流量计选型提供相关参考。

1 ACC 系统原理

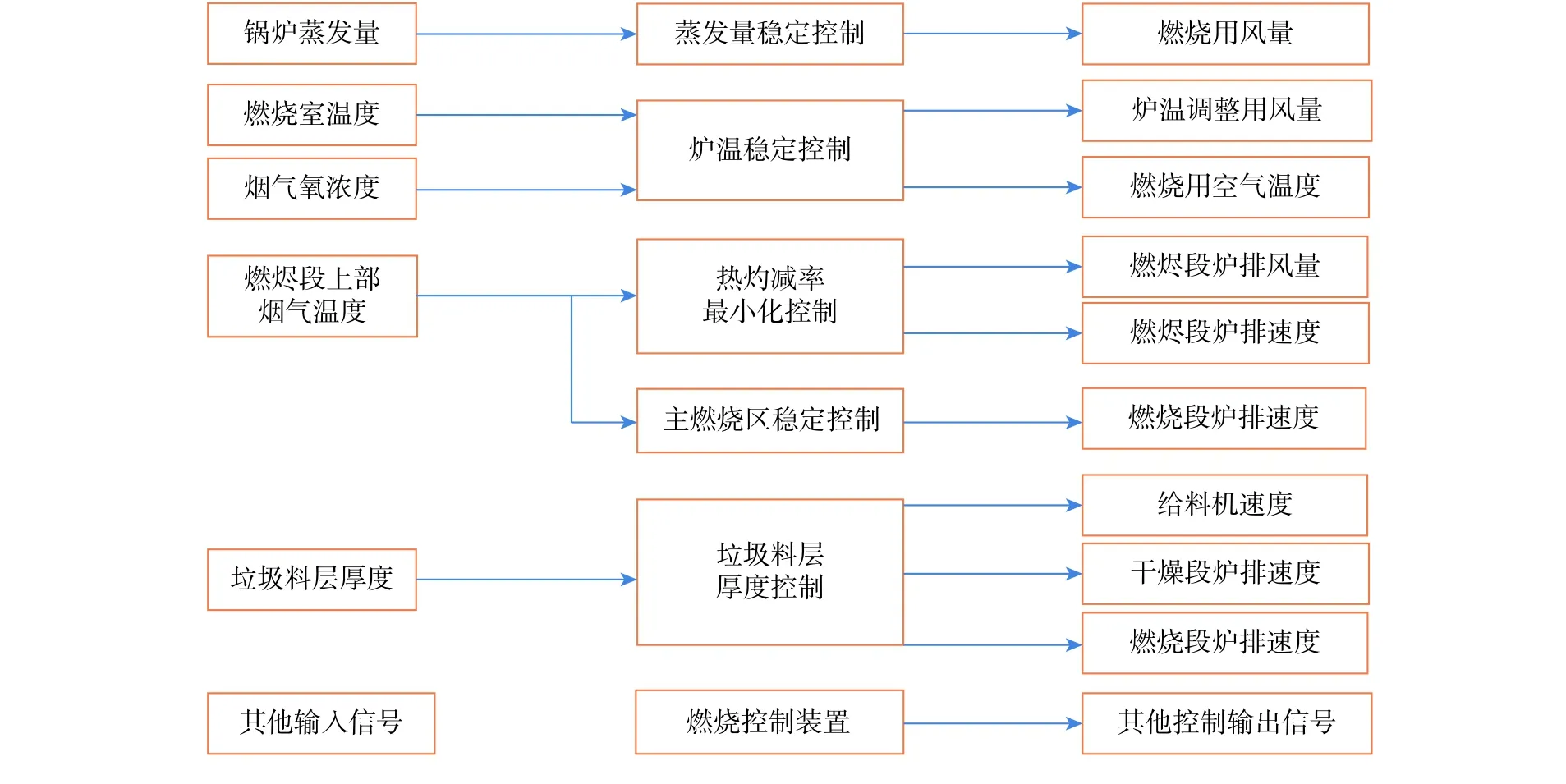

在垃圾焚烧中,在获得稳定蒸汽量的同时,需要严格控制废气中的氧含量。ACC系统包含一次风量调节、二次风量调节、垃圾给料和炉排速度调整等关键功能。ACC系统典型输入、输出关系图如图1所示[1],ACC系统由蒸汽流量控制、炉排速度控制、燃烧用空气流量控制和氧含量控制等子系统构成。

图1 ACC 系统典型输入、输出关系图Fig. 1 Input/out diagram of ACC system

1.1 蒸汽流量控制子系统

蒸汽流量控制可通过最小化燃烧波动的方法来实现。当垃圾燃料热值变化时,需要投入适量的燃烧用空气到炉膛,同时保证适量的垃圾燃料在燃烧区域。

目标蒸汽流量由操作员设定,燃烧用空气流量在设定目标蒸汽流量和目标氧含量的基础上自动计算得出,进而根据蒸汽流量、燃烧用空气流量计算出炉排速度。因此,蒸汽流量控制是通过炉排速度控制和燃烧用空气流量控制协调实现。

1.2 炉排速度控制子系统

炉排速度控制方式包括手动方式和自动方式。在手动方式下,操作员可以直接设定速度。在自动方式下,目标速度的设定来自于ACC系统程序。在完成调试之后,每段炉排速度基本保持不变,其整定值在调试期间确定。

1.3 燃烧用空气流量控制子系统

必要的燃烧用空气流量是根据目标蒸汽流量和规定的氧含量计算得出。一次风和二次风被适当分配至每段炉排,其分配比例在调试整定后基本保持不变。燃烧用空气流量控制方式分为手动方式、自动方式以及串级控制方式。在手动方式下,操作员可直接打开控制空气挡板至一定位置;在自动方式下,操作员可以根据目标流量控制空气流量为一常量;在串级控制方式下,目标空气流量由ACC系统设定。ACC系统通过计算烟气残余氧浓度与蒸汽流量偏差,经过函数计算将该偏差作为燃烧空气调节风门PID(比例-积分-微分)控制器的设定值,将流量计测量值作为PID控制器的过程值,从而组成一个完整的闭环控制。

2 风量测量的特点及难点

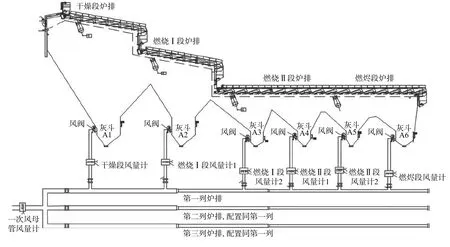

以垃圾焚烧发电项目A为例,焚烧炉炉排及一次风系统如图2所示。该项目采用某进口品牌高性能炉排。其采用液压控制的三列水平顺推阶梯式炉排系统,每列炉排划分为四个区:第一区为干燥区,第二、三区为燃烧区,第四区为燃烬区。每个区由相互交叠的固定炉排与可移动炉排组成,一次风从炉排下方吹入,提供垃圾焚烧需要的氧气并冷却炉排,各段炉排由液压系统独立驱动。每列炉排下方设置6根一次风管,每根风管上设置燃烧空气调节风门和流量计,用来计量供给的燃烧空气量以保证稳定燃烧。三列炉排共18套调节风门和流量计。

在炉排处设置红外成像摄像头,并经过画面处理装置输出模拟量信号至自动燃烧演算装置,自动调整每个区的炉排速度与一次风量达到最优比例。若某段炉排燃料燃烧不充分(例如炉内进入大型垃圾)时,可减少垃圾进炉量,并降低此区的炉排速度,同时加大此区炉排进风量,以便加强燃烧。在特殊情况下可能会出现集中一区炉排供风而其他区炉排不供风的情况。为了满足这些特定时刻进风量大的工况,一次风管设计管径较大,在正常流量以及较小流量下,一次风管内风速过低,这给流量计的选型带来了困难。此外,在实际工程中,受限于炉底空间,风管直管段过短,难以满足大多数流量计的安装要求。

3 主流流量计的原理及实际运用经验

目前在垃圾焚烧行业,风量测量一直是难点问题,并且没有成熟的方案。为了探讨各类流量计的实际测量结果和选型原则,笔者在多个垃圾焚烧项目上分别采用了双文丘里流量计、均速管流量计和热式质量流量计等三种测风装置。下文将结合这三种流量计的测量原理、设计选型、投资成本和使用效果,给出垃圾焚烧发电项目中流量计的选型原则。

图2 焚烧炉炉排及一次风系统图Fig. 2 Diagram of incinerator grate and primary air system

3.1 双文丘里流量计

双文丘里流量计是一种基于差压原理的流量传感器。当流体流过双文丘里流量计时,其中一部分流体流入外文丘里管内腔,经收缩口、喉部流向扩散角。这部分流体对流入内文丘里管部的流体产生抽吸作用,提高了文丘里管喉部流体的流速,从而明显降低了内文丘里管喉部的静压,双文丘里流量计全压孔所测得的全压与内文丘里管喉部所测得的静压之差得以放大。流速越大,所产生的差压越大。双文丘里流量计配合差压变送器及显示仪表(或计算机),通过对差压的测量,实现对管道中流体流量的测量[2]。其流量可表示为

式中:Qv为体积流量;K为与流量系数、介质密度及开孔截面积等相关的系数;Δp为差压。

双文丘里流量计具有以下优点:①灵敏度高。由于双文丘里流量计具有差压放大特点,所以在插入式测速管系列传感器中,双文丘里流量计的差压最高,最低风速可测到3 m·s-1;②体积小,压力损失小。双文丘里流量计的压力损失一般为其产生差压的1%左右;③重复性好,性能稳定;④安装方便,便于维护和检修。

双文丘里流量计的缺点:由于测量的是点速,所以管道中流速分布对其测量精度影响较大。

基于以下因素在垃圾焚烧发电A项目中选用双文丘里流量计:

(1)压力损失、精度、安装条件

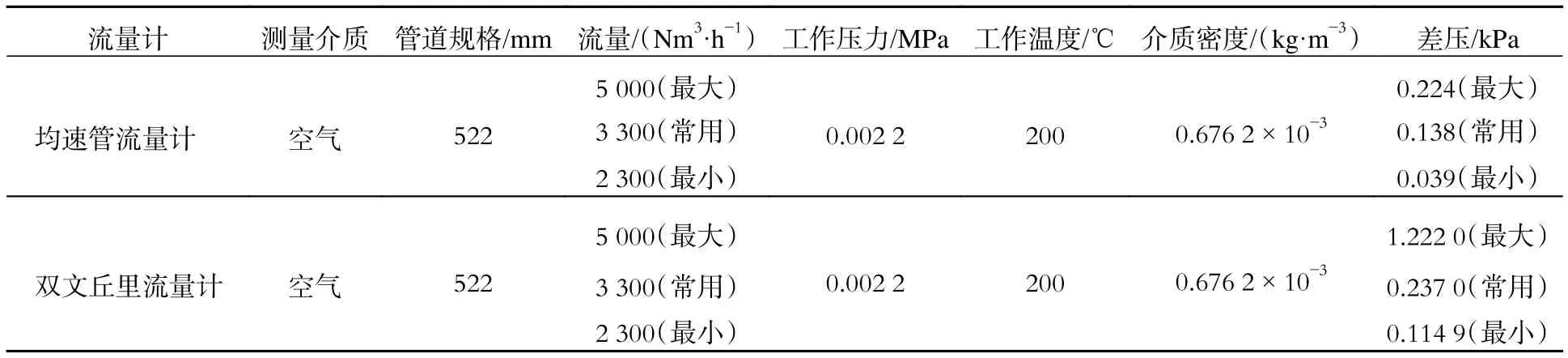

在差压式流量计中,双文丘里流量计产生的差压大而且压力损失小。表1为均速管流量计、双文丘里流量计差压结果,可见后者差压明显高于前者。双文丘里流量计配套的差压变送器量程比为200:1,精度为0.04%,可满足该项目对测量精度的要求。在安装条件方面,双文丘里流量计要求流量计上游直管段不小于5D(D为管道直径),流量计下游直管段不小于2D。而项目A中一次风管道可保证流量计上游直管段为10D,流量计下游直管段为3D,理论上满足双文丘里流量计对直管段的长度要求。

表1 均速管流量计、双文丘里流量计差压结果(项目A)Tab. 1 Differential pressure results of averaging pilot tube and double Venturi flowmeter in plant A

(2)价格

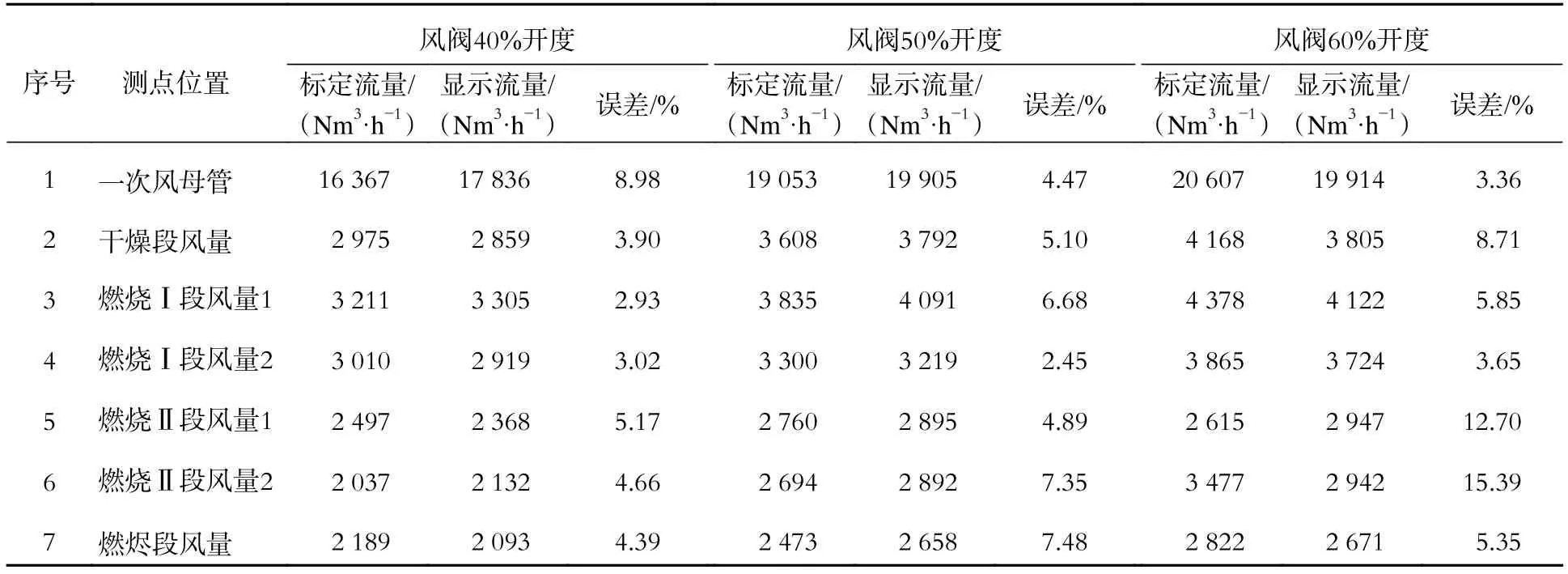

双文丘里流量计、均速管流量计、热式质量流量计每台均价分别为1.3、3.6、4.8万元。可见,双文丘里流量计的投资远低于后两种。出于对投资成本的考虑,项目A采用双文丘里流量计。利用手持式标准流量计进行现场比对,结果如表2所示,其中:标定流量采用标准流量计测得的示数;显示流量为双文丘里流计测得的示数。

风阀50%、60%开度两种工况下,挡板开度发生了变化,标定流量也发生了变化,但双文丘里流量计的显示流量基本保持不变(见表2中序号为2、3、4、5的测点),其误差较大。经现场调研,发现出现此现象的原因为直管段长度不足,流量计安装在风门挡板处导致产生偏流区,风场状态不稳定,而且测量值不是取多个测量点的平均值,并不能代表真实值。双文丘里流量计价格低廉,理论上能够满足该项目对最低风速和精度的要求,且对于直管段长度相对要求较低。但经过项目A的验证,该测量方式在实际运行状态与理论计算结果相差较大,使用效果不理想。除非投资非常紧张,否则不建议采用双文丘里流量计。

表2 双文丘里流量计现场比对数据(项目 A)Tab. 2 Data determined by double Venturi flowmeter in plant A

3.2 均速管流量计

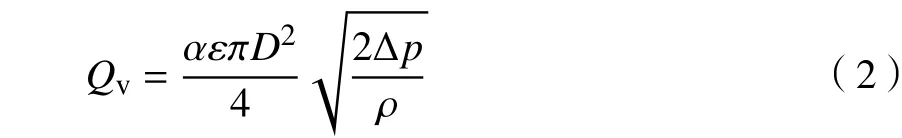

均速管流量计是基于皮托管原理发展起来的一种新型差压式流量计。它的基本结构是一根中空的金属杆,称为检测杆。检测杆上迎流方向开有成对的测压孔,测量管道中流体平均总压p0,在检测杆背流方向或者下游管壁上测量流体静压p。平均总压p0和静压p之差△p与流量Qv之间的关系为[3]

式中:α为流量系数;ε为膨胀系数;ρ为介质密度。

均速管流量计的优点包括:①结构较简单,重量轻;②压力损失小,能耗小;③准确度和稳定性较好;④安装、拆卸方便,维护量小;⑤采用管截面上介质的平均流速,能够反映管内流速分布变化规律。

同时,均速管的测量原理决定了它存在不可避免的缺点,包括:①易堵塞:由于必须通过检测孔测流量,只要流体中有粉尘、颗粒、凝析物等,堵塞就难以避免。但垃圾发电厂的一次风相对比较洁净,粉尘较少。②输出差压小:均速管流量计是根据皮托管原理,通过测量△p来推算流量。

项目B中均速管流量计差压结果见表3。

表3 均速管流量计差压结果(项目 B)Tab. 3 Differential pressure results of averaging pilot tube in plant B

由表3中可见,均速管流量计产生的差压较小,即使选择市场上最高精度为0.025%、量程比为200:1的差压变送器,也仅能保证实际差压在0.080 kPa以上才能测得比较准确的值,在最小流量时,风量数值可信度低。但在绝大多数工况下,风量测量值可信度较高,因此在垃圾焚烧发电项目B中选用了均速管流量计。

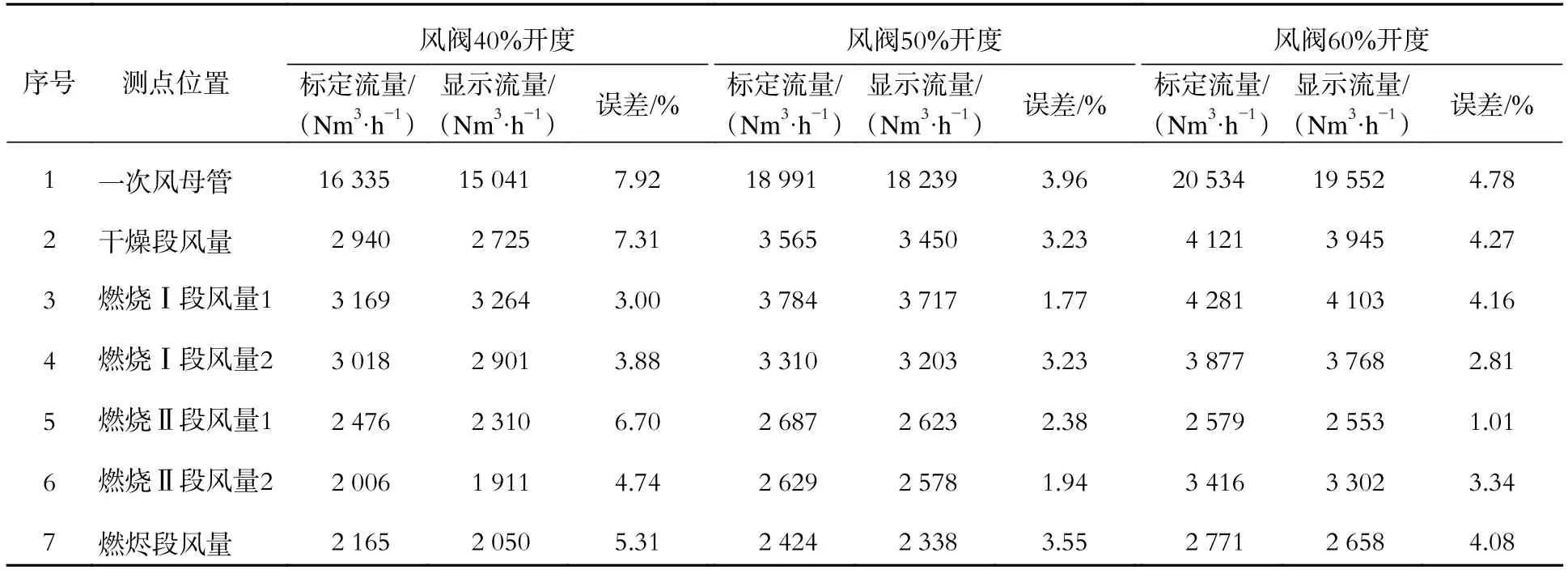

项目B在投运后经过手持式标准流量计现场比对,结果如表4所示。除了风阀40%开度工况下,序号为1、2、4的测点误差较大外,其余两种工况均可准确、稳定测量,使用效果良好。

3.3 热式质量流量计

热式质量流量计是基于热扩散原理测量流量,其测量传感器采用两支探针(热电阻元件),其中一支其测量结果为参考点,用来测量流体的温度t1,另一支为加热源,用来充当热源,其温度为t2。它们置于流体中,这两支探针元件之间温度差为ΔT。在无流量时,ΔT最大。随着流体质量流量增加,热源热量被带走,t2下降,ΔT会减小。通过电子线路将探针测得的温度信号转化为DC电压信号或电流信号,信号在输出终端输出[4]。热式质量流量计的加热功率、温差及测得流量之间关系为

表4 均速管流量计现场比对数据(项目 B)Tab. 4 Data determined by averaging pilot tube in plant B

式中:P为加热源功率;b是与所测气体物性如热导率、比热容、黏度等有关的系数,若气体成分和物性恒定则视为常数;a是与实际流动相关的常数;Qm为流体的质量流量。

从式(3)中可以看出,利用热式质量流量计实现流量测量有两种方法:恒功率法(P固定);ΔT恒温差法(ΔT固定)。

为了对温度快速响应和保持恒定的温差,恒温差热式质量流量计的铂电阻通常较细,而对于较细的铂电阻,其附着物会对铂电阻的散热产生较大影响,严重时会使其测量精度大大降低。而恒功率热式质量流量计中铂电阻可以做得较粗或加热源与热电阻单独工作(生产厂不同,尺寸通常也不同)。测量脏湿介质时,脏湿物质对铂电阻的附着是短暂的(通常生产厂都对铂电阻采取抛光处理,长期附着物不易产生)。垃圾焚烧发电项目中一次风是从垃圾储坑处抽取,其介质特性是高温、高湿、含尘量大,所以恒功率热式流量计更为适用。

热式质量流量计的优点是:①有较高的精度和较好的重复性;②压力损失小;③量程比宽,可达到1 000:1;④对直管段长度要求低;⑤风速低,对热式质量流量计影响小。

在垃圾焚烧发电项目C中选用恒功率热式质量流量计,可以有效避免气体潮湿对传感器的影响。项目C在投运后经过手持式标准流量计现场比对,结果如表5所示。整体来看,风量测量准确、稳定,并且避免了均速管流量计不能准确测量小流量的问题。但其缺点为流量计价格昂贵。在建设标准较高、对ACC系统要求较高的垃圾焚烧厂时,恒功率热式质量流量计是较合适的选择。

4 结 论

在ACC系统中,风量控制至关重要,而其中风量测量又是风量控制的关键。本文分析了三种主流流量计的测量原理和优缺点,并通过三个垃圾焚烧发电项目的工程实践,对各流量计的实际测量效果进行了验证,获得了不同类型流量计的选型经验。在垃圾焚烧厂风速低、直管段长度不足的情况下,双文丘里流量计使用效果欠佳;均速管流量计价格适中,除了最小流量工况外,其他工况测量准确,值得推广使用;热式质量流量计在各种工况下均测量准确、稳定,但价格昂贵,适合建设标准高的垃圾焚烧厂。

表5 热式质量流量计现场比对数据(项目 C)Tab. 5 Data determined by thermal mass flowmeter in plant C