东洋轮胎技术创新和全球化战略浅析

苏 博

(双钱集团上海轮胎研究所有限公司,上海 200245)

随着世界交通运输行业的发展和汽车保有量的提高,轮胎行业将面临很大的市场机会[1]。作为一家具有70多年历史的专业轮胎制造商,日本东洋橡胶工业株式会社(以下简称东洋轮胎)自1945年创立以来,一直从事通用轮胎产品的制造,以其在日本培育的独特技术为支撑,在100多个国家和地区,以汽车轮胎为中心、以自主技术为基础,进行多种轮胎产品的开发和制造。

东洋轮胎在开拓北美轮胎市场的同时,也不断开拓中国、泰国、马来西亚等经济持续增长的亚洲市场。东洋轮胎以技术创新为核心的产品理念越来越多地得到消费者的认可。在2019年度世界轮胎75强排行榜中,东洋轮胎以30.98亿美元的销售额排至第11位,距离第10位还有约9亿美元的差距,这也是东洋轮胎近5年来排名最靠前的一年。

1 全面布局,推进品牌世界化

东洋轮胎即将实施新的世界战略以提升企业价值,包括完善管理体系,加强生产、研发和销售之间的联系。随着世界轮胎需求量的增大,预计2023年轮胎将出现一定供应短缺,因此必须扩大生产能力。东洋轮胎将通过扩大其在日本本土、美国和马来西亚工厂的载重轮胎生产能力,组建和运作欧洲新工厂,以推动新战略的实施。

对于美国工厂,第1阶段:2019年4月扩大年产120万条载重轮胎和SUV轮胎生产线产能;第2阶段:至2021年1月再扩大年产120万条载重轮胎和SUV轮胎生产线产能。对于马来西亚工厂,至2019年10月扩大年产240万条轿车轮胎和SUV轮胎生产线产能。针对日本桑名工厂,至2020年7月再扩大年产20万条载重轮胎生产线产能。欧洲工厂也将使“日本生产,供应欧洲”转变为“日本生产,供应日本”。受此影响,包括马来西亚和中国工厂在内的东洋轮胎世界生产布局都将发生变化。东洋轮胎将通过新工厂制定全新的全球战略,从而改变公司的业务版图(见图1)。

图1 东洋轮胎业务版图

世界知名轮胎企业都在海外建有不同侧重点的研发中心(见表1),以形成国际化研发体系。东洋轮胎在日本、美国和欧洲都建有研发中心。除了工厂之外,东洋轮胎将在德国建立一个新研发中心,以加强轮胎新产品的开发能力。新研发中心将结合材料和技术研发,为欧洲新工厂高性能、高附加值轮胎的研发和生产保驾护航。通过建立欧洲研发中心,东洋轮胎将形成世界研发三角体系。其中,日本研发中心为研发总部,负责所有研发相关业务;北美研发中心主要以客户需求为导向,研发更适合市场的产品;欧洲研发中心将更注重技术的提升,从而提高产品竞争力,推动技术不断创新。世界研发三角体系能够及时分享产品和技术,加快适应不同区域特点的轮胎产品开发,从而提高市场竞争力。

表1 世界轮胎企业研发中心

2 工厂分布

东洋轮胎北美公司创建于2005年,位于美国佐治亚州,DOT代码为73和173,雇员约为1 000人,主要生产轿车子午线轮胎和轻型载重子午线轮胎,年生产能力约为1 150万条。

东洋轮胎在中国建有两家企业:东洋轮胎(诸城)有限公司和东洋轮胎张家港有限公司。东洋轮胎(诸城)有限公司创建于2005年,位于山东诸城,DOT代码为90和190,雇员为634人,主要生产载重子午线轮胎,年生产能力为200万条。东洋轮胎张家港有限公司创建于2012年,位于江苏张家港,DOT代码为PW和1PW,雇员为393人,主要生产轿车子午线轮胎和轻型载重子午线轮胎,年生产能力为200万条。

东洋轮胎在日本建有两家企业:桑名轮胎公司和仙台轮胎公司。桑名轮胎公司创建于1979年,DOT代码为N3和1N3,雇员为950人,主要生产轿车子午线轮胎、轻型载重子午线轮胎、载重子午线轮胎和工业车辆子午线轮胎,年生产能力为80 400 t。仙台轮胎公司创建于1965年,DOT代码为CX和1CX,雇员为1 200人,主要生产轿车子午线轮胎、轻型载重子午线轮胎、载重子午线轮胎、工业车辆子午线轮胎和赛车子午线轮胎,年生产能力为74 400 t。

东洋轮胎在马来西亚建有两家企业:甘文丁轮胎公司和太平轮胎公司。甘文丁轮胎公司创建于1988年,DOT代码为2D和12D,雇员为1 559人,主要生产轿车轮胎、轻型载重轮胎、载重轮胎、农业轮胎、工业车辆轮胎和赛车轮胎(子午线轮胎和斜交轮胎),年生产能力为500万条。太平轮胎公司创建于2013年,DOT代码为CM和1CM,雇员为543人,主要生产轿车子午线轮胎和轻型载重子午线轮胎,年生产能力为250万条。

东洋轮胎准备投资4.5亿美元在塞尔维亚的贝尔格莱德市设立轮胎业务子公司,同时在塞尔维亚的因吉亚市建设轮胎工厂。该工厂是东洋轮胎的第8个生产基地(已有2个日本基地、1个美国基地、2个中国基地、2个马来西亚基地),预计2020年5月开工,2022年1月建成并投产。到2023年夏季,将形成500万条(按轿车轮胎换算)的年生产能力。这是东洋轮胎时隔10年来首次在海外新建轮胎工厂,此举将支持该公司在欧洲地区的增长计划,欧洲约占东洋轮胎世界轮胎销售额的15%。目前东洋轮胎对包括俄罗斯在内的欧洲市场都是由中国和马来西亚工厂供货,今后将改由塞尔维亚工厂供货,这将充分发挥轮胎出货时关税和物流方面的优势,同时有助于加强和优化世界轮胎生产和供应体制。该工厂建成后,将引进先进的制造和运行系统,向市场供应高质量的轿车和载重轮胎。新工厂占地面积约为60万m2,员工约为500人。

3 科研创新和独有技术

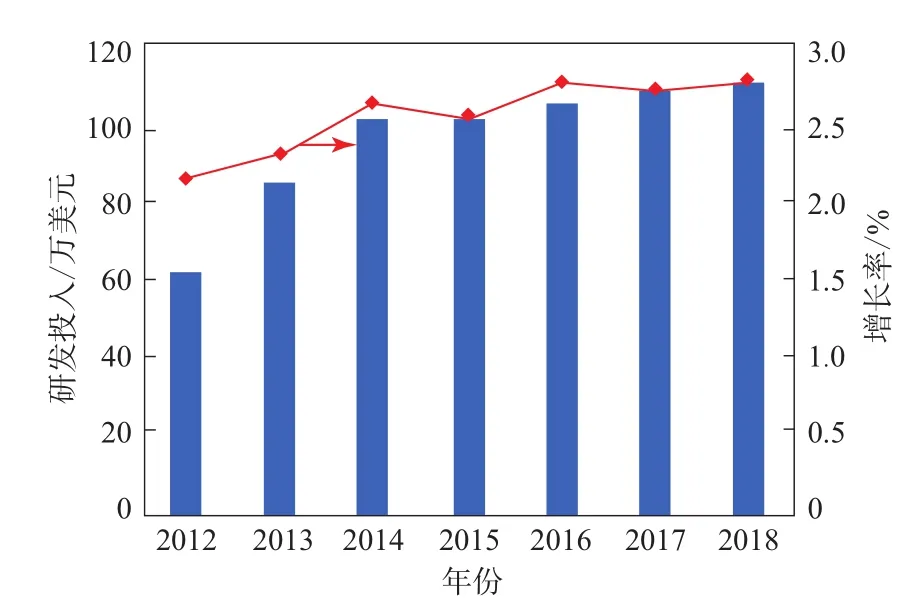

自2012年起,东洋轮胎研发投入呈逐年提高趋势,2018年东洋轮胎的研发投入同比增幅达2.7%(见图2)。

图2 东洋轮胎近年研发投入情况

从图2可以看出,科技创新在东洋轮胎全面创新中发挥了核心作用[2-3]。作为日本轮胎行业的知名品牌,东洋轮胎以在日本培育的独特技术作为支撑,主要包括以下方面。

3.1 纳米平衡技术

从分子水平层面掌握橡胶的产品原理,通过材料设计开发的高科技控制技术——纳米平衡技术,在节能轮胎领域实现了突破,为经济型驾驶提供支持。通过研究实际存在形态,在纳米层级精确观察构成轮胎胶料的填充物和高分子聚合物的状态。

3.2 分子动力学模拟

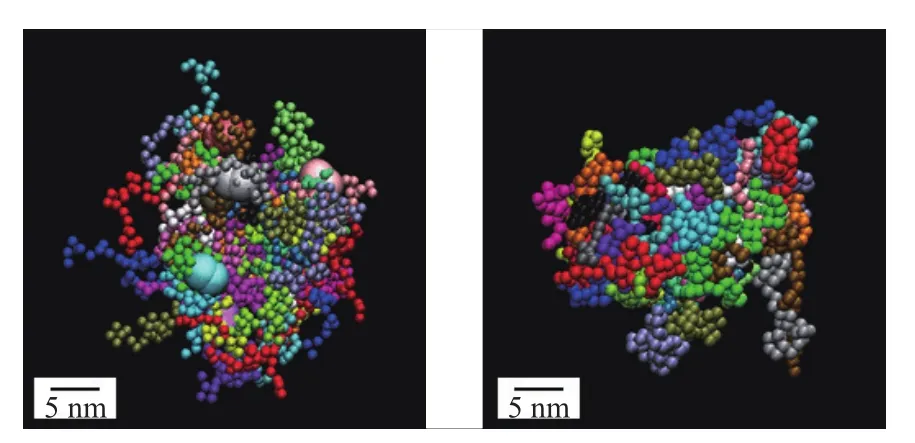

用分子动力学模拟轮胎用聚合物分子的运动,从原子/分子层级预测能量损失(见图3)。通过分子动力学模拟,采用抑制橡胶分子层级运动的技术,抑制橡胶发热和能量损失引起的滚动阻力恶化。

图3 分子动力学模拟

3.3 填充橡胶的有限元模拟

用有限元分析模拟填充橡胶的性能(见图4)。材料均匀分散可以抑制材料间的摩擦,颜色变红的部分表示形变较密集。与原配方相比,新配方形变均匀,能量损失小。

图4 填充橡胶的有限元模拟

3.4 优化材料和配方

以经纳米分析和解析证实的数据为基础,采用合适的材料和设置理想的配方。炭黑和白炭黑等补强剂一旦凝聚,填料与橡胶分子的运动平衡就会被破坏。通过分散填充物(见图5),橡胶与填充物之间的平衡更好,使橡胶的能量损失减小。通过纳米材料设计组合材料,经过适当加工,可以最大限度地发挥材料性能。

图5 填充物分散

3.5 T-mode技术

东洋轮胎开发了独有的数值计算技术,使用超级计算机进行分析。结合驾驶和轮胎两大要素进行模拟与计算,可以实现设计周期的大幅缩短以及更精确的设计。T-mode技术通过动态和结构的高精度解析(见图6),满足驾驶员在理想状态下的行驶和乘坐舒适性。

图6 应用T-Mode技术设计轮胎

3.6 仿真模拟技术

(1)排水模拟:针对行驶中轮胎的花纹沟槽将路面积水的排出状况,可以模拟不同的速度矢量和水量(见图7)。

图7 排水模拟

(2)磨耗模拟:为提高轮胎的耐磨性能,模拟行驶中车辆的动态和因负荷而发生变化的轮胎接地压力(见图8)。

图8 磨耗模拟

(3)振动解析模拟:针对引起振动的轮胎和路面的接触撞击形成原因,即行驶时发生的微小振动进行模拟(见图9)。

图9 振动解析模拟

(4)花纹设计模拟:对于影响抗湿滑性能和乘坐舒适性等性能的轮胎沟槽和胎面磨损标志,进行平面和立体模拟(见图10)。

图10 花纹设计模拟

(5)雪地模拟:模拟车辆在雪地实际行驶时的动态和轮胎受到的负荷情况(见图11)。

图11 雪地模拟

(6)驾驶模拟:在计算机上精确再现车辆的质量、总长度、乘客数量、行李体积和驾驶模式,计算轮胎的负荷和状态。不仅能时刻掌握行驶中的轮胎不断变化的状态,而且可以获取大量对轮胎模拟和评价所需的高精度信息。包括模拟任何路面情况下车辆突然停止行驶时对轮胎造成影响的各种情况;模拟变道时车辆的摇晃和复原情况;模拟汽车在S形行驶时的动态和轮胎受到的负荷(见图12);模拟转弯时车辆和轮胎的动态。

图12 S形行驶模拟

通过融合模拟,可以进一步优化轮胎的结构、花纹和配方,以设计适合于不同类型和用途汽车的轮胎。

认真、细致检读这批珍贵的手稿,从中发现了我们从未见到过的李树化的钢琴曲有如下十二首,它们是:《如此温柔》(1930)、《劳动舞曲》(1932)、《钱塘江幻想曲》(1934)、《春—湖上》、《夏—山间笛韵》、《秋—丰收》、《冬—年终欢舞》、《礼》、《乐》、《即席作》(Impromptu)、《紧张之夜》,另有一首钢琴曲《无题》。

3.7 高精度新工艺—正圆工艺

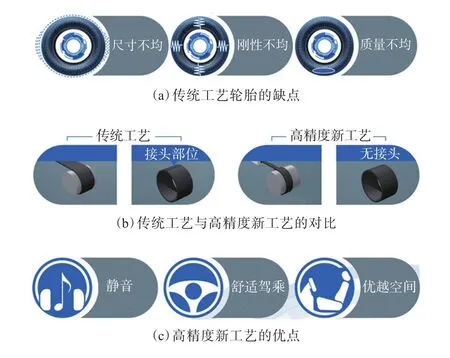

轮胎是由几十种零部件组成的产品,材质和尺寸丝毫不精准都会对轮胎均匀性产生影响,造成行驶过程中的抖动。为使轮胎无限接近正圆,东洋轮胎研发出高精度新工艺——正圆工艺,并以均匀性和正圆性为标准,制造出能够适应多种路面环境的轮胎(见图13)。

图13 传统工艺与高精度新工艺的对比

高精度新工艺技术使轮胎正圆性和均匀性提升,车辆振动降低,车辆行驶更加平稳、顺畅,操控性和驾乘舒适感提升。

3.8 Advanced Tire Operation Module(A.T.O.M.)工艺

东洋轮胎针对环保型载重轮胎,实现了高精度轮胎制造的独特A.T.O.M.工艺。A.T.O.M.工艺可挤出宽度约15 mm的薄带状胶片,将其缠绕在旋转的成型鼓上并制造所需的轮胎部件,实现高精度的无缝粘合(见图14)。

图14 传统工艺与A.T.O.M.工艺的对比

在传统工艺中,更换不同类型产品部件需要花费时间。而A.T.O.M.工艺通过改变计算机程序可以生产不同的部件,从而实现高效、多产品、小批量生产。2017年东洋轮胎45%的轿车轮胎都采用A.T.O.M.工艺进行生产。

3.9 免充气轮胎

东洋轮胎研发的免充气轮胎noair(见图15)能有效降低噪声,在耐用性、安全性等方面与充气轮胎相比毫不逊色。

图15 免充气轮胎noair外观

免充气轮胎noair的外直径为54 cm、断面宽为14 cm,外侧采用橡胶材料,内芯采用碳纤维增强复合材料。一条轮胎内有100个高性能树脂材料制成的轮辐,能够更好地分散轮胎接地压力,降低轮胎接触地面时产生的噪声,车外噪声与普通充气轮胎几乎无异。另外,与普通充气轮胎相比,免充气轮胎noair在耐用性、滚动阻力和制动性能方面也毫不逊色,甚至表现更优,但在车内噪声和乘坐舒适性等方面仍有改进余地。

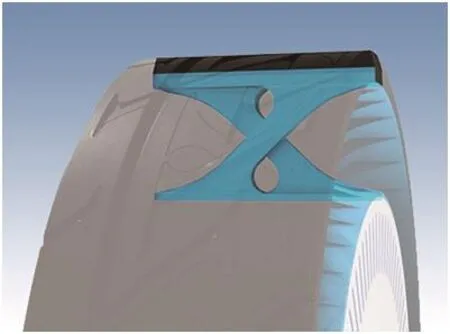

免充气轮胎noair利用空气动力学,采用X形辐条设计,实现了独特的支撑结构,大幅提高了轮胎的耐用性(见图16)。

图16 免充气轮胎noair的X形辐条设计

免充气轮胎noair并不是东洋轮胎开发的第1代免充气产品,严格来讲,它是第6代免充气产品。早在2006年,东洋轮胎就推出第1、第2和第3代免充气轮胎产品(见图17)。

图17 东洋轮胎第1—3代免充气轮胎

2007年东洋轮胎推出第4代免充气轮胎,采用Y形辐条设计(见图18)。

图18 东洋轮胎第4代免充气轮胎

2009年,东洋轮胎推出第5代免充气产品,采用椭圆形辐条设计,此款轮胎装配在轿车上进行低速行驶测试(见图19)。

图19 东洋轮胎第5代免充气轮胎

3.1 0 轮胎静音技术

东洋轮胎的静音技术是在轮胎圆周的16个基点处布置圆柱形泡沫,以固定拱形装置。圆柱形泡沫的中空结构具有声音衰减效果,与穿孔膜的协同效应进一步增强了静音效果(见图20)。

图20 轮胎静音技术

3.1 1 流动空气动力学模拟技术

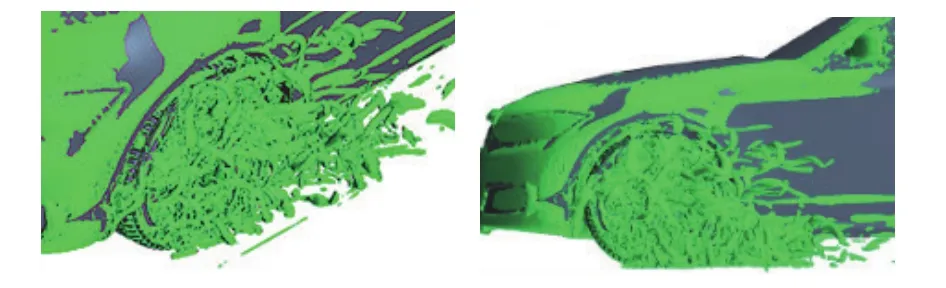

东洋轮胎通过空气动力学模拟,成功开发了流动空气动力学模拟技术(见图21)。该技术应用于轮胎设计中,能有效减小轮胎燃油消耗量。

图21 流动空气动力学模拟技术

车辆移动时必须承受阻力,减小阻力可以提高燃料效率。汽车制造商正在努力开发新的车辆设计,从而得到更好的空气动力学特性。同时,电动汽车制造商也面临着延长充电续航里程的挑战,因此改善车辆空气动力学特性也成为汽车制造商的重要目标,而轮胎的空气动力学研究同样至关重要。

流动空气动力学模拟技术最显著的优势为:可以预测轮胎接触地面条件下轮胎和车辆的空气动力学特性,也可以结合轮胎花纹和车辆运动时轮胎的使用条件(主要是负荷和车速)考虑轮胎形变时发生的变化。基于这一技术,东洋轮胎开发出具有优异空气动力学特性的高性能轮胎,通过高精度模拟,产生与实际使用车辆风洞测试结果一致的数据。

除上述重大技术创新之外,东洋轮胎在品牌、售后服务等方面也具有创新性,这些创新是相辅相成、相互促进的,离开任何一个方面都不可能成就东洋轮胎的迅速发展。

4 专业轮胎试验场

在轮胎成品性能测试环节,室内试验无法取代专业的室外轮胎试验场的道路试验。专业的轮胎试验场已成为轮胎开发过程中非常重要的试验手段,道路试验是新产品开发中必须的试验环节[4]。

目前世界共有58家专业轮胎试验场。国外较大的轮胎制造商都建有自己的轮胎试验场,其中,米其林、普利司通、固特异、大陆、优科豪马、诺基亚、住友、倍耐力和东洋等都建有多家轮胎试验场。

轮胎试验场按功能可以划分为夏季和冬季试验场,工程机械轮胎、农业轮胎和摩托车轮胎试验场。按照占地面积可划分为大型、中型和小型轮胎试验场。其中,大型轮胎试验场占地面积不小于1 000 hm2,中型轮胎试验场占地面积为100~1 000 hm2,小型轮胎试验场占地面积小于100 hm2。占地面积大于100 hm2的轮胎试验场能测试多种类型轮胎,进行轮胎寿命和各种性能测试;占地面积小于100 hm2的轮胎试验场都属于专项性能试验场。目前世界建有5家大型轮胎试验场,分别为米其林在西班牙组建的阿尔梅里亚轮胎试验场和在美国组建的劳伦斯轮胎试验场、普利司通在美国组建的德克萨斯轮胎试验场、固特异在美国组建的圣安吉洛轮胎试验场和大陆在美国组建的德克萨斯州尤瓦尔迪轮胎试验场。

东洋轮胎分别在日本北海道和宫崎建有轮胎试验场。宫崎轮胎试验场(夏季)(见图22)创建于1975年,占地面积为10 hm2,可以测试轿车轮胎和载重轮胎的高速性能、耐久性能和噪声。该试验场还具有一个可用来监测和分析轮胎驾驶性能的测试跑道。北海道轮胎试验场(冬季)(见图23)创建于1993年,占地面积为24 hm2。该试验场可以对冬季轮胎和全天候轮胎在真实雪地条件下进行一系列性能评估,且能准确测试轮胎在牵引、制动和驾驶条件下的相应性能。

图22 宫崎轮胎试验场(夏季)

图23 北海道轮胎试验场(冬季)

5 结语

除了重视技术创新,东洋轮胎也高度重视营销和管理等非技术创新,技术因素和非技术因素协同配合才能进行全面创新。在实践中,作为创新主体的轮胎企业如何开展全面创新,政策如何保障企业开展全面创新,都成为当下面临的问题。东洋轮胎的迅猛发展也给我国轮胎企业全面创新带来启示,除了着力进行技术创新,也需战略创新、组织创新、制度创新、市场创新、全员创新和全时空创新等其他创新要素的配合。