处理钻探孔内埋钻事故“气动”方法及实际应用

聂新明

中化地质矿山总局河北地质勘查院,河北 石家庄 050031

在钻探施工过程中,钻具在孔内被岩粉、钻屑及泥浆本身固相成分沉淀聚集物或孔壁坍塌物、流沙等埋陷,不能转动,不能提升,钻井液不能建立正常循环的现象,叫埋钻事故[1]。发生埋钻事故将使钻探施工无法继续钻进,处理不当,会使钻孔报废,造成巨大经济损失,同时可能会伴有其它安全事故的发生。埋钻事故的处理在钻探业界是一项比较棘手的技术难题,笔者所在团队通过多年的生产实践探索,首次提出以高压空气做动力处理钻探孔内埋钻事故的“气动”理论,研究出一套处理钻探孔内埋钻事故行之有效“气动”技术方法,并在煤田防治水地面定向多分支水平注浆孔钻探工程实际中进行了成功应用。

1 处理钻探孔内埋钻事故“气动”方法

1.1 “气动”原理

以高压空气作动力,使大风量高压空气在事故钻孔内形成高速涡旋气流,对钻探孔内埋钻固相成分进行吹刷或抽吸,使这些固相成分产生扰动或搬移,完成事故钻具解埋处理,也可以通俗地理解为通过人为的方式制造钻孔井喷[2],利用高压空气使孔内造成埋钻的固相成分产生扰动或搬移。

1.2 处理钻探孔内埋钻事故“气动”方法分类

根据空气进气流向划分为三种:正循环法、反循环法以及混合法。

1.2.1 正循环法

从事故钻杆内压入大风量高压空气,气流通过孔底钻头后,进入钻杆与孔壁的环状间隙即环状空间,对环状空间内埋钻固相成分自下而上进行吹刷;当压力达到一定程度后,通过钻杆进行突放气,这时,环状空间形成自上而下的涡旋气流,该股涡旋气流通过钻头底部进入钻杆,在钻杆内改变为高速上升的涡旋气流,对环状空间内埋钻固相成分自下而上进行吹刷或抽吸;通过反复压、放气作业,对孔内埋钻固相成分实施扰动或搬移,直至事故钻具解埋。

1.2.2 反循环法

从事故钻杆外环状空间压入大风量高压空气,对环状空间内埋钻固相成分自上而下进行吹刷;当压力达到一定程度后,进行突放气,在钻杆外环状空间内形成高速上升的涡旋气流,对环状空间内埋钻固相成分自上而下进行吹刷或抽吸;通过反复压、放气作业,对孔内埋钻固相成分实施扰动或搬移,直至事故钻具解埋。

1.2.3 混合法

即正循环和反循环两种方法交互混合使用,完成埋钻事故的处理。

2 处理钻探孔内埋钻事故“气动”方法应用实例

2.1 工程概况

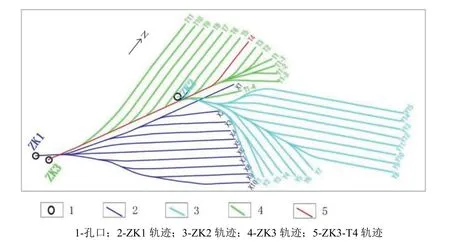

华北型煤田山西省某煤矿奥灰含水层区域注浆改造工程钻探工程项目是一项通过地面定向多分支水平井注浆方式,降低井下采掘期间水害威胁风险的工程[3]。本工程最初设计ZK1 和ZK2 两个地面主孔,13 个水平分支孔,钻探工作量为13000m,后来在施工过程中根据工程实际需要不断进行修改完善,最终设计确定为ZK1、ZK2、ZK3 三个地面主井,36 个水平或似水平分支孔。其中,ZK1孔由1 直井段,1 造斜段,10 个分支孔构成;ZK2孔由1 直井段,1 造斜段,15 个分支孔(Y1,Y2,…,Y15)构成;ZK3 孔由1 直井段,1 造斜段,11 个分支孔(T1,T2,…,T11)构成,根据实际需要从T1 分支孔上侧钻又增添了4 个附加分支孔(T1-1,T1-2,T1-3,T1-4),设计钻探工作量约30000m,工程施工设计井身轨迹平面投影示意图(图1)。目前该项目ZK1、ZK2 两井已全部完工,ZK3 已完工1 直径段、1 造斜段和7 个分支孔(T1,T2,…,T7)及T1-1、T1-2、T1-3、T1-4 附加分支孔。在施工ZK3-T4 分支孔终孔时发生了重特大卡埋钻事故。ZK3-T4 实钻轨迹平面投影及剖面图(图2)以及ZK3-T4 实钻轨迹数据表(表1)。

图1工程施工设计井身轨迹平面投影示意图 Fig.1 Schematic diagram of plane projection of well trajectory in engineering construction design

图2ZK3-T4 实钻轨迹平面投影及剖面图 Fig.2Plane projection and section of ZK3-T4 actual drilling trajectory

2.2 钻孔结构

根据工程施工设计,3 个地面主孔钻孔结构相同,都下三层保护套管。一开采用φ444.5mm 钻头开孔进入基岩层段10m,下入φ339.7mm×9.65mm石油套管;二开采用φ311.1mm 钻头开孔施工至2号煤采空区底板下20m,下入φ244.5mm×8.89mm石油套管;三开进入造斜段,采用φ215.9mm 钻头施工至奥灰顶界面一下 2m , 下入φ177.8mm×9.19mm 石油套管,每级套管必须用水泥做永久性固封;四开采用φ152.4mm 钻头裸孔钻进,进入奥陶系灰岩顶界面下25~40m,进行水平或似水平分支孔钻进。钻进过程中若遇到断层、陷落柱等地质构造导致井眼漏失时,起钻注浆封堵漏失层段。待注浆完成后下钻扫水泥,继续钻进直至终孔。每级入井套管均为从井口开始,下至孔底,俗称“通天”套管[4]。

2.3 事故发生过程

ZK3-T4 水平分支孔,2019 年6 月4 日晚上23:30,钻进至孔深1580.32m 时钻井液发生突发性漏失,漏失量为20m3/h,没有按照注浆规程要求:钻进过程中遇见冲洗液漏失量大于5m3/h 时,顶漏钻进10m,压入清水替换冲洗液,提钻观测水位,然后下入深井潜水泵进行抽水洗井直至水清砂净后,进行注浆。机台完钻心切,钻孔又比较深,提一次大钻需要8 个小时,怕费力费时,准备顶漏钻进至终孔后再向有关部门报告;2019 年6 月6 日下午15:00,钻进至1776.50m 时,钻孔再次突发性漏失,钻井液失返,此时钻井液漏失量已大于55m3/h,在此情况下向甲方汇报并请示,甲方根据设计要求同意顶漏钻进至1780m 终孔。终孔后继续进行不停泵冲孔、上下活动钻具,等待甲方、监理等有关人员前来进行现场验收。

当日16:00,有关各方现场验收人员到达井场,进行井斜数据复测,17:00 验收结束,机台随即进行起钻作业,起钻第一根时,称重压力表悬重显示正常;起钻第二根钻杆时,上提困难,当第二根钻杆下接头提出至孔口位置时,上提悬重由50t逐渐增加至130t 无法继续上提,上下活动量只有1m 钻杆内在伸缩量的长度,钻机扭矩高达9000N·m 钻具无法回转,由于孔内漏失,泥浆泵可以正常工作,钻井液无法建立正常循环,下部钻具已经被卡埋至死。

2.4 事故的原因分析及处理原则确定

2.4.1 原因分析

埋钻事故发生后,井队长立即召集当班的机、班长,钻探、地质、定向等有关技术人员对事故原因进行了认真分析:

(1)客观原因。是地层因素,ZK3-T4 分支孔钻遇TDf-16和TDf-15两个漏失断层构造带(见图1)。

(2)ZK3-T4 分支孔轨迹设计复杂[5]。ZK3-T1孔轨迹井斜增斜降斜就比较复杂,ZK3-T4 分支孔又是从ZK3-T1 孔1400m 大孔深位置侧钻钻进,从侧钻点就开始大幅度地增斜,孔段长仅仅380m,井斜从88.18°增至98.74°,方位从27°降至0°,造斜率最大处达12.73°/30m(表1),施工难度极大。

(3)人为因素。其一,钻进到1580.32m 钻井液出现漏失量为20m3/h 突发性漏失,这时环状空间钻井液上返速度明显下降,携带钻屑能力严重不足[6],在此情况下,没有按照奥灰含水层区域注浆改造的有关规程要求进行提钻,心存侥幸,为后续钻孔施工埋下了隐患;其二,钻进至孔深1778.50m 钻孔再次发生突发性漏失,钻井液失返,这时钻屑迅速下沉,没有及时提钻,而是继续钻进至终孔,使预防埋钻事故的发生再次失去最佳时机;其三,2019 年6 月6 日,当钻井液再次突发性漏失时,正赶上天空降雨,终孔在即,职工情绪急躁,在顶漏钻进时泥浆箱内钻井液没有及时补充,致使终孔后冲孔时间不够长,没有有效地阻止钻屑的沉降速度;另外,无线随钻测量仪器井斜数据信号全部靠冲洗液传输,因钻井液供应量不足,耽误了终孔后井斜复测时间,直接影响了按时提钻,井斜复测过程中频繁停泵、减杆、开泵,致使钻井液在环状空间内来回波动,更加速了岩屑在井斜造斜率变化最大的地方形成砂床或砂桥埋钻。

通过上述分析认为:本次事故属于典型的人为因素造成的砂床或砂桥埋钻事故;埋钻卡点位置在侧钻分支点1400m 至井斜造斜率最大处1440m 前后孔段,砂床或砂桥中心位置应该在1440m 处,依据是在孔深1440m 处是本孔轨迹最低凹地方,垂深为560.18m(表1),钻井液在全漏失情况下,岩屑无法上返,上部岩屑和下部岩屑均会向1440m 位置处沉淀聚集。

2.4.2 事故处理原则

先用传统方法处理,先内后外,处理思路重点要在环状空间做文章想办法,使经济损失最小的原则。

2.5 传统方法处理埋钻事故过程及效果

2.5.1 常规处理方法处理

埋钻事故发生后,现场首先进行了常规方法即“强力起拔回转”处理法处理[7],由于钻具内部有价格高昂的随钻定向仪器,不敢冒险超强度处理。决定必须对孔内定向仪器进行保护。由于ZK3-T4 钻孔轨迹设计井斜较大,从侧钻点开始,几乎一直进行增斜钻进,在施工过程中定向仪器出现多次脱键,造成定向仪器失灵,为此,给定向仪器加装了“顶杆式”防脱键装置,这样也就失去了单独对定向仪器打捞的可能。经过长时间上下窜动扭转钻具,无任何效果,至6 月7 日8:00am,决定暂停用此方法处理。

2.5.2 “碱浴”法处理

根据录井岩屑和随钻伽马值分析判断,奥灰风化壳内有大量的铝土质泥岩成分填充,同时参照以往埋钻事故成功的经验[3],将250kg 火碱配制成5m3火碱溶液从环状空间用泵注入孔内进行浸泡,钻具依旧无法活动。这说明碱液对卡埋钻固相颗粒物未发生太大的反应,另外,“碱浴”是需要一定的化学反应时间的[3],在钻孔严重漏失情况下,钻孔充满了奥灰水,即使碱液对卡埋钻固相颗粒物有反应,不会起太多的反应。

2.5.3 环状空间压水法处理

(1)观测水位,将钻杆从孔口卸开,从钻杆内测量水位,测量结果水位埋深为73m,这一结果一方面说明钻孔漏失位置的奥灰含水层承压水已经上来,因为ZK3 钻孔奥灰水正常埋深在71~74m,另一方面说明钻具孔底钻头部位没有埋死。

(2)检查钻杆与孔壁环状空间的通透情况,用5m3/h 的潜水泵向环状空间内敞口注水3h,环状空间能够注满并外溢,停止注水后液面缓慢下降,这说明环状空间未被堵死,但通水量不会大于5m3/h。

(3)环状空间压水处理,封堵环状空间上端,用泥浆泵以15m3/h 的泵量向环状空间内压水,试图通过压水把造成埋钻事故的固相颗粒物压冲开,持续压水3h,孔口压力稳定在1.5MPa,这时,上下窜动扭转钻具无果。但通过环状空间压水数据再次说明下部钻具未被岩屑堵死,埋钻卡点上部与下部存在通道。

2.5.4 “发泡泥浆”冲刷裹携方法处理

在常规的泥浆材料配方中加入了一定比例的起泡剂[8],配置了80m3的发泡泥浆,试图利用发泡泥浆携带岩屑能力强的特点,用泥浆把埋钻固相颗粒物裹携带入漏失地层的裂隙当中。首先,用泥浆泵通过钻杆向孔内注入60m3发泡泥浆,而后向环状空间内敞口无压泵入20m3发泡泥浆,两罐发泡泥浆全部泵入孔内后,上下窜动扭转钻具没有出现预期效果。分析原因是钻孔漏失,通过钻杆送入的泥浆全部进入漏失构造带;从环状空间泵入的泥浆因卡埋点上部和下部通道狭小,泥浆流动不畅,不能高速通过卡埋点通道,泥浆对埋钻固相颗粒物裹携冲刷搬移能力甚微。

2.5.5 单空压机正循环“气动”方法处理

使用为清洗泥浆罐备用的出风量30m3/min,出风口压力3.4MPa 空压机通过高压胶管、水龙头和钻杆向孔内持续注气11h,环状空间没有感觉到有明显的上升气流,这时再次使用5m3/h 的潜水泵敞口向环状空间注水,此次环状空间未能注满,这说明空压机注气对事故孔内埋钻沉积物具有一定的扰动或搬移作用,卡埋点上部和下部通道已经变大,此时大家一致认为,如果空压机出风量和出风压力足够大,可能会出现理想的效果,井队决定再增加一台空压机和一台增压机,利用双机并联增压注气。

2.5.6 震击器“震击”法处理

在增压注气设备和配套工器具未到井场之前,用额定激振力40T 的震击器对孔内事故钻具进行震击处理。分析研究认为:地面定向水平分支钻孔与普通垂直钻孔不同,激振力过大,向下震击很可能会击破孔内套管,向上震击可能会击断孔内钻杆,对后续处理工作会带来更多的麻烦;激振力过小,恐怕对卡埋钻事故的处理难起作用,最后根据经验把震击器激振力确定在26~28t 之间。使用震击器上下交替持续震击钻具5h,事故钻具依旧无法解卡。分析原因是:在地面定向水平分支钻孔使用震击器,震击能量基本上被造斜段孔壁吸收殆尽,不同于垂直孔卡埋钻事故,震击能量能够很快作用于钻具卡埋处,在地面定向水平分支钻孔使用震击器,激振力很难传递到钻具卡埋位置。

2.6 大风量高压“气动”方法对ZK3-T4 卡埋钻事故处理

2.6.1 主要设备及配套装置

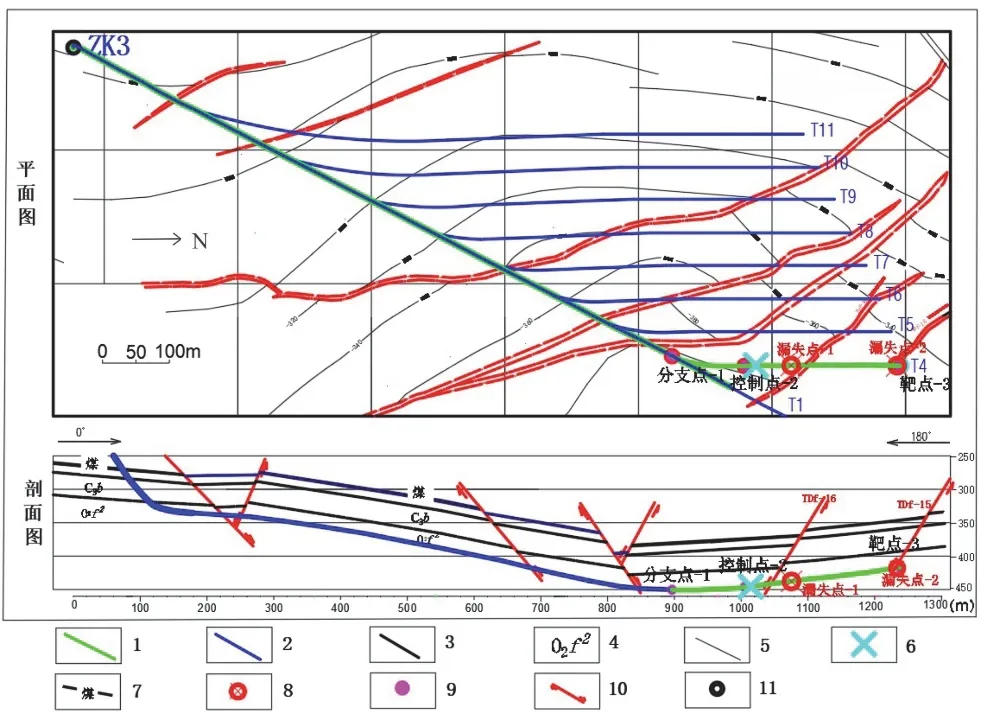

本次大风量高压“气动”方法处理ZK3-T4 卡埋钻事故使用的主设备是两台空压机和一台空气增压机及自制半合式封闭钻孔环状空间孔口装置一套。其主要技术参数见表2。

表2主设备主要技术参数 Table 2Main technical parameters of main equipments

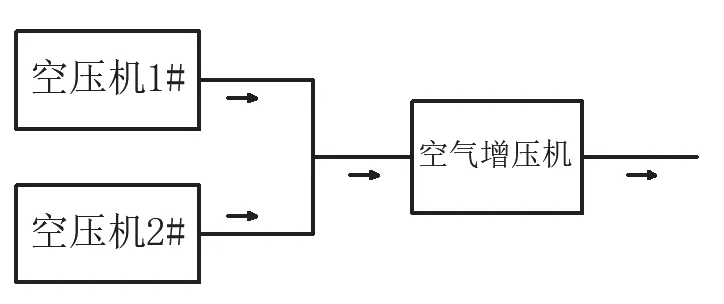

2.6.2 设备管路联接方法

两台空压机出风口接高压胶管通过一个特制的三通并联后与空气增压机的进风口对接,空气增压机的出风口接高压胶管与现场施工用的管口联接(图3)。

图3设备管路联接平面示意图 Fig.3 Plan sketch of equipment pipeline connection

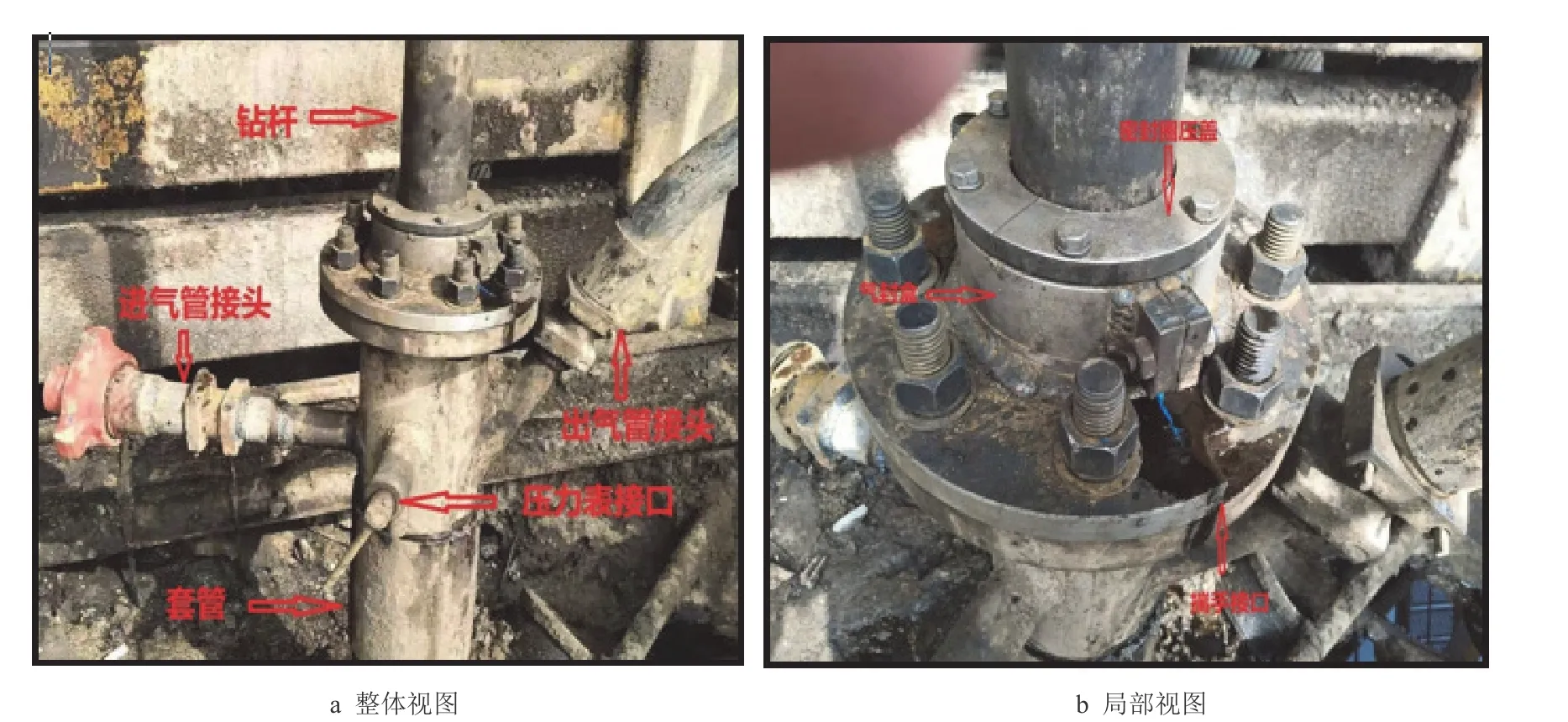

2.6.3 封闭钻孔环状空间孔口装置设计与制作

①封闭钻孔环状空间孔口装置设计的技术要求:要想成功实施处理卡埋钻事故的“气动”方法,必须对钻孔的环状空间进行有效密封。处理卡埋钻事故的“气动”方法,对环状空间封孔孔口装置的技术要求:为实现能在孔内形成高压气流,要求密封可靠;成功处理一起卡埋钻事故可能需要多次充、放气和随时活动钻具作业,要求装、卸方便快捷;为满足高压空气能够顺利注入和排放,要求有良好的气体进、出通道和安全控制阀门;为确保安全,要求有压力数据显示。②封闭钻孔环状空间孔口装置的结构:因为卡埋钻事故发生后,孔内钻杆无法提出孔外,为满足对“气动”方法的需要,对分体式不提钻钻孔压水试验孔口装置[9]进行改进,封闭钻孔环状空间孔口装置的下部保留了分体式不提钻钻孔压水试验孔口装置原来的下接头全部;上部配件全部设计为“半合式”,法兰盘设计成两部分,“揣手”对接,“揣手”接口用密封胶密封,法兰底面加工有“子口”与下部法兰上加工的“母口”间加装密封圈进行密封,法兰上面对应加工两半式密封盒,密封盒外加工有双耳,通过螺栓夹紧,密封盒内安放V 形密封橡胶圈,密封圈放置前均沿着轴向对称切成两半,密封圈切缝与两半式密封盒接缝应错位安放,两半式密封圈压盖对缝与两半式密封盒对缝及密封圈切缝均应错位安放,密封圈压盖与密封盒用压盖螺栓联接,通过调整压盖螺栓的松紧来调整密封圈对孔内钻杆的密封程度。上下部法兰用高强度螺栓联接(图4)。

图4封闭钻孔环状空间孔口装置 Fig.4Orifice device of closed drilling annular space

2.6.4 大风量高压充气正循环“气动”方法处理

6 月11 日5:00 同时使用两台空压机和一台空气增压机,两台空压机出风口接高压胶管通过一个特制的三通并联后与空气增压机的进风口对接,空气增压机的出风口接高压胶管与现场施工用的管汇联接,通过管汇和高压胶管、水龙头与钻孔内钻杆联通,向孔内充入空气,环状空间敞口,同时不间断地上下窜动扭转活动钻具。持续注气3h,气压稳定在1.5MPa,环状空间感觉到有明显的上升气流,但钻具活动量无明显变化,钻具依旧无法解卡。分析原因是钻孔漏失量过大,注入钻孔内的空气未能充满整个钻孔和漏失的构造空间。正循环环状空间敞口注气,有利于活动钻具,但不利形成高压气流。

2.6.5 大风量高压充气反循环“气动”方法处理

6 月11 日10:30 同时使用两台空压机和一台增压机,通过封闭钻孔环状空间孔口装置的进气管道,向环状空内注入压缩空气,11:00 孔口气压上升至5.1MPa,随后压力缓慢下降,压力数据由大变小表明孔内卡埋钻事故点处通道由小变大,造成埋钻事故的固相颗粒物发生扰动或搬移,11:30 压力下降至4.6MPa,后空压机和增压机一直满负荷3h,孔口压力一直稳定在4.6MPa,14:20 累计向孔内注入空气14400m3,停止注气,同时迅速打开放气控制阀门进行突放气作业(图5),如同“汽笛”鸣叫,期初是高速水汽呼啸狂喷,接着变为浑浊的泥水猛喷,再后有气、水以及含有泥沙、岩屑等固相颗粒物混合物一同喷出,待泄压后,14:45 迅速拆除环状空间封孔注气孔口装置上的密封圈压盖,开始上下窜动扭转钻具,当下压着扭转钻具10圈,扭矩增大至5000N·m 左右时,扭矩稳定,不再继续上升,这时停止扭转钻具,两分钟后,扭矩自然释放,钻具未发生倒转现象,这一现象表明下压扭转钻具已有松动的迹象,接着进行上拉扭转钻具操作,扭矩急剧上升,15:50 抢拆环状空间封孔孔口装置,15:53 启动泥浆泵向孔内送水,开泵的同时不停地上下窜动扭转活动钻具,当泥浆泵转速从 60r/min(泵量为18.8m3/h)逐渐提速至180r/min(泵量为55.3m3/h)时,井口出现间歇性返浆现象并伴有大量气体间歇性喷发,这时强力提升扭转钻具,当提升力达100t,扭矩达5000N·m 时孔内钻具被拉动,16:25 孔内第一根钻杆被提出孔口,当卸下第一根钻杆后,试图提升第二根钻杆时,拉力骤增至120t,钻具每旋转180°,就遇一个扭矩增长点,一直上升至9000N·m,钻具卡埋现象又恢复到原来状态。16:50 井队决定停止活动钻具实施第二次反循环注气作业。

图5突放气作业 Fig.5Sudden gas exertion operation

17:15 封闭钻孔环状空间孔口装置安装完毕,17:30 启动空压机和增压机,再次从环状空间向孔内注气,17:50 孔口气压上升至4.86MPa 后压力开始缓慢下降,18:10 压力下降至4.55MPa,空压机和增压机一直满负荷运转,孔口压力持续稳定在4.55MPa,19:45 累计向孔内注入空气9000m3,停止注气,同时迅速打开放气控制阀门,出现与上次突放气同样的现象。20:00 泄压结束,抢拆环状空间封孔孔口装置,20:20 开始上下窜动扭转活动钻具,最初,提升力100T,钻具无法提动。随后进行钻具悬重扭转,当钻具扭转8圈时,扭矩达到8000N·m,闷死回转器3min,扭矩自动渐渐降为3500N·m;再次扭转钻具,当钻具扭转10 圈时,扭矩又升至8000N·m,再次闷死回转器,3min 后扭矩又重新自动降为3500N·m;第三次再度扭转钻具,当钻具扭转12圈时,扭矩上升至8000N·m,再次闷死回转器,2min 后钻具突然旋转,扭矩突降为0N·m;20:30钻具可以正常回转,钻具悬重回落至正常吨位,20:32 钻具可以正常提升,钻具解卡。21:50,当钻具上提至1462m 左右,再次遇卡,上下窜动钻具3min 后提升力达100T 进行强力提升,提出一根钻杆后悬重回归正常,钻具完全成功解卡,通过提钻后对螺杆钻具扶正器的印记(图6)判断本次埋钻事故卡埋点下端在1461m 处,钻具遇阻原因是砂桥对螺杆钻具扶正器的卡阻所致。2019 年6 月12 日凌晨8:00 所有孔内钻具全部提出孔口,至此,ZK3-T4 钻孔重特卡埋钻事故的处理,历时135h 宣告胜利结束。

图6带有钻屑的钻具扶正器 Fig.6Drilling tool centralizer with drill chip

3 经验教训

(1)在钻探施工中必须严格按照钻探及有关技术规程施工,在任何时候都不能心存侥幸。

(2)在钻探施工中,钻孔出现漏失时,即使在钻井液失返的情况下也不能马上停止泥浆泵工作,以减缓岩屑的沉降速度。

(3)在地面定向水平分支钻孔施工时,当设计钻孔轨迹井斜较大,随钻定向仪器需要加装防脱键装置时,尽可能地使用“球卡式”代替“顶杆式”,以方便出现孔内事故定向仪器打捞。

4 结论

(1)首次提出以高压空气做动力处理钻探孔内埋钻事故的“气动”理论,通过ZK3-T4 钻孔重大埋钻事故的成功处理,证明处理钻探孔内埋钻事故的“气动”方法是科学实用的,具有巨大应用和推广价值。

(2)“半合式”封闭钻孔环状空间孔口装置,设计合理,性能可靠,不仅可应用于“气动”方法处理孔内卡埋钻事故,而且还可用于在不提钻的情况下需要封闭环状空间多个领域,具有无限的使用空间。

(3)使用正循环“气动”方法处理钻探孔内埋钻事故时,建议封闭环状空间,增强“气动”效果,并尽可能通过封闭钻孔环状空间孔口装置进行突放气作业,以避免通过钻杆突放气造成钻具内部定向仪器或其他装置的砂堵破坏。

(4)处理钻探孔内埋钻事故的“气动”方法,在大口径地面定向水平分支孔中应用获得成功,对于在小口径或垂直孔卡埋钻事故处理中的使用有待验证。