发泡陶瓷烧成窑炉选择与趋势

黄惠宁

摘 要:从2003年国内第一条发泡陶瓷保温板辊道窑、2006年国内第一条发泡陶瓷保温板隧道窯,在江苏一方科技投入生产,2012年国内第一条发泡陶瓷隔墙板隧道窑在广西碳歌投入生产,至今已有16年以上的发展历程,国内发泡陶瓷窑炉在生产实践中不断改善,取得了长足的进步。本文对已投入生产的辊道窑、隧道窑相关资料进行收集整理分析,提出了发泡陶瓷烧成窑炉选择与发展趋势。

关键词:发泡陶瓷;辊道窑;隧道窑;发展趋势

1 现状与转折

1.1 发泡陶瓷保温板(密度150~200/200~300kg/m3)

(1)江苏一方科技2003年在国内率先用辊道窑炉生产发泡陶瓷烟囱内衬,产品密度350~450kg/m3,这是我国第一条发泡陶瓷辊道窑。

(2)江苏一方科技2006年改用隧道窑生产发泡陶瓷保温板,这也是我国第一条发泡陶瓷隧道窑。

(3)2019年6月统计,发泡陶瓷保温板生产企业8家,生产线16条,全部采用隧道窑。

(4)2006年一方科技由辊道窑转用隧道窑原因:产能、能耗、配方特点、产品性能、生产过程控制等,这是一个窑炉生产技术的转折。

1.2 发泡陶瓷保温装饰一体板(密度200~300kg/m3)

(1)生产企业:河南科美、安徽隆达、浙江孚瓯、浙江中正(丽水)、山东俱安。

(2)河南科美是国内第一个生产发泡陶瓷保温一体化板的企业。

(3)生产窑炉:5个企业全部采用辊道窑。

(4)用辊道窑原因:与发泡陶瓷保温装饰一体板原料、配方、产品特点(厚度、规格尺寸等)、产能有关。

1.3 发泡陶瓷隔墙板(密度350~550kg/m3)

(1)广西碳歌。2012年广西碳歌企业1#线采用隧道窑,首先生产发泡陶瓷保温板,由于市场欠佳,然后转产发泡陶瓷隔墙板,成为我国首家生产发泡陶瓷隔墙板的企业,2#线2018年10月投入生产,也是采用隧道窑,预计3#与4#线也将用隧道窑。碳歌也是率先用三层隧道窑布料的企业。

(2)沈阳利盟高科。1条生产线,2014年由湖北科美窑炉公司建设,采用隧道窑,单层形式,开始也生产发泡陶瓷保温板,逐步转产隔墙板。

(3)广西超超。2条生产线,2015年由佛山摩德娜公司建设,1#线与2#线均采用隧道窑,一层和二层布料。

(4)广东金意陶。三水生产基地,1#线采用辊道窑改造,2017年10月投入生产,与科达洁能合作,为中试性生产线,2#线采用由创瓷公司新建单层辊道窑,是生产性窑炉。2018年5月-10月调试,由于设计存在严重不足,2019年6月开始拆除。预计广东金意陶将有可能建一条三层隧道窑(2019年12月计划选择KEDA560m单层辊道窑)。

(5)广东中盛华陶。1条生产线,采用科达洁能建造辊道窑,2018年10月投入生产,经过两次技改,产量有一定提升,预计该公司第二条生产线采用隧道窑的可能性较大。

(6)内蒙古建能兴辉。2018年12月建成两条生产线,1#窑与2#线均采用有科达洁能建造的辊道窑,经考察论证,3#线与4#线均计划采用隧道窑,2019年佛山瑞(乐)陶窑炉公司帮助建设二条隧道窑,并于当年冷调,计划2020年投入生产。

(7)福建德胜建材。2019年6月投产第一条生产线,采用科达洁能的辊道窑。

2 分析与讨论

综合我国16年多发泡陶瓷烧成窑炉生产实践,我们可以归纳以下内容:

(1) 试验或中试使用梭式窑、小型辊道窑烧成发泡陶瓷已成行业共识,例如:科达洁能、金意陶、江西新余中材等。

(2) 大生产一般采用隧道窑或辊道窑。

(3) 隧道窑的特点——砖瓦、日用陶瓷、卫生洁具、耐火材料等烧成,多层、产品造型复杂、体积大、重量大等。

(4) 辊道窑的特点——广泛适用于陶瓷墙地砖烧成,产品薄大均可,单层为主,可实现快速烧成,周期短。

(5) 隧道窑与辊道窑定性对比。(见表2)

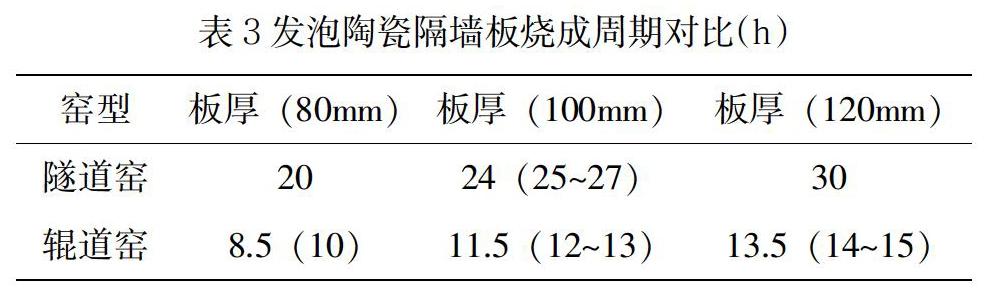

(6) 发泡陶瓷隔墙板烧成周期对比。(见表3)

总体上看,单层辊道窑的烧成周期比隧道窑要减少50%左右(但是必须要综合对比产量与能耗大小)。

(7)辊道窑烧发泡陶瓷隔墙板的技术进步

1)耐高温氧化铝辊棒使用,高温承重上升。

2)大功率辊棒驱动装置使用,驱动力提高。

3)单层布料设备改善,布料更精准,平整度提升。

4)围边结构部与材质改善,有利于装卸,使用寿命上升。

5)SiC棚板与围边新型机构进入工业化生产试验。

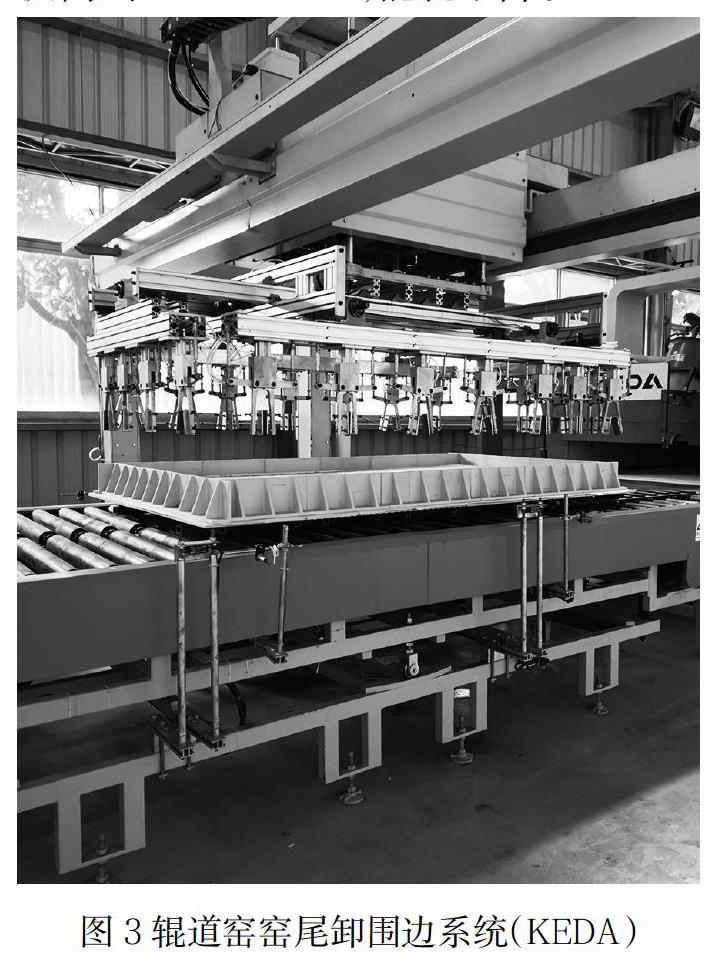

6)围边自动装卸系统进入生产,有利于自动化水平提高。

7)窑头特殊结构设计,有利于提高产量。

8)传统的堇青石—莫来石棚板厚度减薄,从30mm到20mm,再减到15mm,11~12mm,有利于节能,由空心棚板向实心薄棚板转变,棚板使用寿命提高。

9)预热、烧成、冷却三段比例趋向合理,有助于产量提高。

10)自动铺陶瓷纸系统开始进入工业化试生产,有助于减少人工。

11)断棒、窑车卡棒等事故报警装置投入生产应用,有助于防范。

12)预热段上下配风、冷却带上下配风不断改善。

13)烧成段上下温控制、变形控制有效改善。

14)烧成周期逐渐缩短,产量逐步提高。

15)卸板、卸围边、棚板自动规整装置系统自动化水平提高。

16)每立方米产品烧成气耗呈下降趋势,成本逐渐下降。

(8)隧道窑烧发泡陶瓷隔墙板的技术进步

1)由单层向双层及三层架烧发展,三层在生产中已取得成功。

2)SiC立柱与横梁结构上改善。

3)实心薄棚板与围边结构改善。

4)大功率顶进装置稳定性提升,窑内轨道接口改善,轨道精确度提高。

5)由手工布料到机械自动布料,三层布料车已研发成功。

6)宽断面喷枪烧成系统已成熟。

7)烧咀系统由单层向双层转变,三层烧咀模型已出。

8)四层布料结合双层烧咀的烧成模式已设计成功。

9)倒窑车事故处理系统和预警系统逐步完善。

10)围边与棚板装卸逐步实现机械化。

11)烧成周期逐渐缩短,能耗下降。

(9)发泡陶瓷窑炉建设情况汇总表(至2020年2月止),见表4。

(10)影响发泡陶瓷窑炉选择的主要因素

烧成窑炉选择:①产品品种;②产品规格;③产量;④能耗;⑤投资;⑥占地面积;⑦人工;⑧管理。

各企业在发泡陶瓷烧成窑炉选择时,可根据以上因素,綜合考虑已有生产案例分析。我们可以明确以下结论:

1)发泡陶瓷保温板生产建议采用隧道窑烧成。

2)发泡陶瓷保温装饰一体板建议采用辊道窑烧成。

3)从技术分析对比,“大而厚的产品”宜采用隧道窑,“大而薄/小而薄的产品 ”宜采用辊道窑烧成。

到目前为止,发泡陶瓷隔墙板烧成用辊道窑还是隧道窑好,仍处于实践与争议中,就目前配方及原料体系和工艺水平,三层隧道窑在产量、能耗上优于辊道窑,稍有胜出,下步随着新工艺及辊道窑改进,有些希望出现新的局面。

3 趋势与选择

从我国近几年发泡陶瓷产业化情况来看,各生产企业目前普遍存在着“单窑产能低,自动化程度低,能耗高,成本高”的问题。这些问题是制约该产业迅速做大的主要原因,影响着产品在市场上的竞争力,投入产出比偏低与投资回收期偏长同时也影响着投资者与企业家的信心。

应该可以看出,整个发泡陶瓷产业仍不够成熟,源头主要是工艺技术与装备,一是配方与工艺流程有待优化,二是窑炉装备(包括进窑与出窑设备)和冷加工设备有待进一步完善,重心是窑炉改善。无论是辊道窑还是隧道窑近期主要技术攻关都将围绕着“提高产能,降低能耗”来展开。

3.1 发泡陶瓷烧成窑炉发展趋势

3.1.1 辊道窑

(1)辊道窑的长度将会增大,从200m、300m到400m,也将会有400~500m的辊道窑进入生产,甚至于500m以上的窑炉出现。

(2)辊道窑的宽度会有一定增大,但是受辊棒材质、长度与成本及喷枪的影响,其宽度增大在一定范围内。

(3)双层辊道窑在技术突破后,应用于大生产的比例会有一定增加,一方面节省空间占地,另一方面可节能10%左右。

(4)辊道窑特殊结构设计将出现,冷却多层结构的辊道窑有希望推广。

(5)SiC窑具(棚板与围边)经改善设计后将有应用可能。

(6)辊道窑进窑布料系统与出窑卸板系统自动化水平将进一步提高,人工用量将进一步下降。

(7)辊道窑三带(预热、烧成、冷却)结构将进一步合理。

(8) 辊道窑日产量将有一定上升,从目前100~ 200m3/d提高到200~300m3/d,能耗下降。

3.1.2 隧道窑

(1) 隧道窑的长度将会增大,从200~300m到300~400m,将达到400~500m,500m以上的隧道窑将可能实现。

(2) 隧道窑的宽度,目前内宽已达4600mm,再宽(>4.8m)有可能实现,吊顶、材料、窑车传动、喷枪等因素,技术上已突破。

(3) 隧道窑日产量将上升,从目前200~300m3/d,将增加到300~400m3/d,400~500m3/d将有可能实现,能耗下降。

(4) 隧道窑窑车装载层数将从现在三层向四层发展,四层模型已出,有待生产检验,五层模型设计也在进行。

(5) 特殊结构的隧道窑(三层/四层)正在设计之中,能耗将明显下降。“双排进”隧道窑一层已实现生产,三层有待检验。

(6) 隧道窑生产过程控制水平提升,窑车设计及用材改善,倒窑车事故将明显减少。

(7) 新型喷枪、先进燃烧系统、余热风充分利用、合理空燃比在隧道窑上得到应用。

(8) 隧道窑入窑布料及出窑卸板的机械化与自动化水平将明显提高。

辊道窑适合“相对快烧”,而隧道窑适合“相对慢烧”,以上分析是基于现有发泡陶瓷隔墙板配方及工艺技术体系,当工艺技术发生重大变化时,将颠覆现有的一些概念,给发泡陶瓷隔墙板产业带来新的希望。

3.2 选择

(1) 发泡陶瓷保温板烧成宜选择隧道窑,降低能耗与提高产量是重点。

(2) 发泡陶瓷装饰一体化板烧成建议选择辊道窑,降低能耗与提高产量是重点。

(3) 隧道窑用于发泡陶瓷隔墙板烧成仍有改善空间。

(4) 辊道窑用于发泡陶瓷隔墙板烧成也有改进空进。

(5) 2019年6月前,根据现有企业的生产经验数据,三层装载隧道窑在产量烧成能耗及成本方面优于单层辊道窑,应列为优先选择。

(6) 2019年12月前,辊道窑改进后的生产线能耗、产量、成本三方面数据出来后,可再进行论证与评估。

(7) 2019年12月前,隧道窑“双排入窑,三层装载”体系若成功应用于生产,则在能耗上会明显下降,产量会明显上升,应该列入2020年后发泡陶瓷隔墙板重点推广窑型。

(8) 2020年发泡陶瓷隔墙板烧成窑炉模式应该相对完善,选择也容易成功。

1)相同内宽(4.28m)的隧道窑烧保温板,随着窑炉加长,产量增大。

2)相同型号隧道窑烧保温板产量比隔墙板大。

3)生产烟囱内衬产品,隧道窑产量相比于辊道窑大。