变速器滚子轴承常见失效原因分析

平子维 周友国 黄进 张安东 陈小苏

(重庆铁马变速箱有限公司, 重庆市 400045)

0 概述

变速器中输入轴、被动齿轮和行星齿轮常用圆柱滚子或滚针轴承支撑,由于影响轴承失效的原因较多,在产品的研制过程中,难免会存在轴承早期失效,本文举例分析了重型特种车辆变速器中两种典型的滚子轴承失效机理,并提出了相应的解决方法。

2 空转滚针轴承失效分析

变速器轴上空套齿轮内的滚针轴承,存在的典型工况为受载时无相对转速,有相对转速时不受载,针对长期受载的齿轮轴之间有采用液体支撑的方式(取消滚针轴承)。滚针轴承工作时,滚针和衬套、齿轮接触的时候容易产生“边缘效应”,滚针端部位受到很大的应力,这也是疲劳最先出现的地方。当齿轮受到倾覆力矩时,使滚道副发生倾斜,滚针轴承实际接触部位的接触长度难以保证,同时保持架可能异常受力。ZF公司对该类滚针轴承的失效模式进行了分类[1],如表1所示。

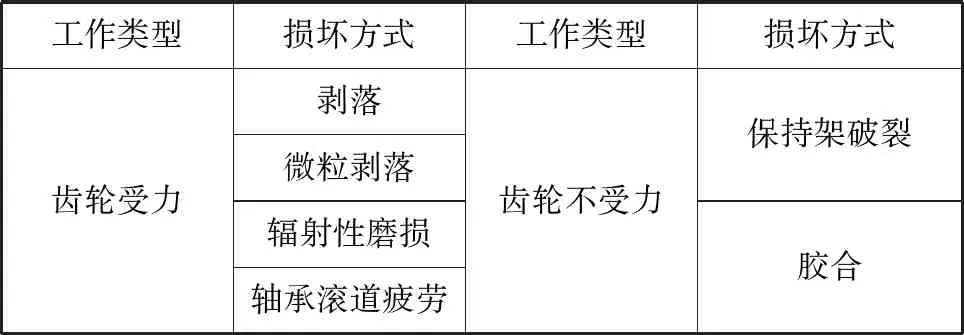

表1 滚针轴承失效分类Table 1 Failure classification of needle roller bearings

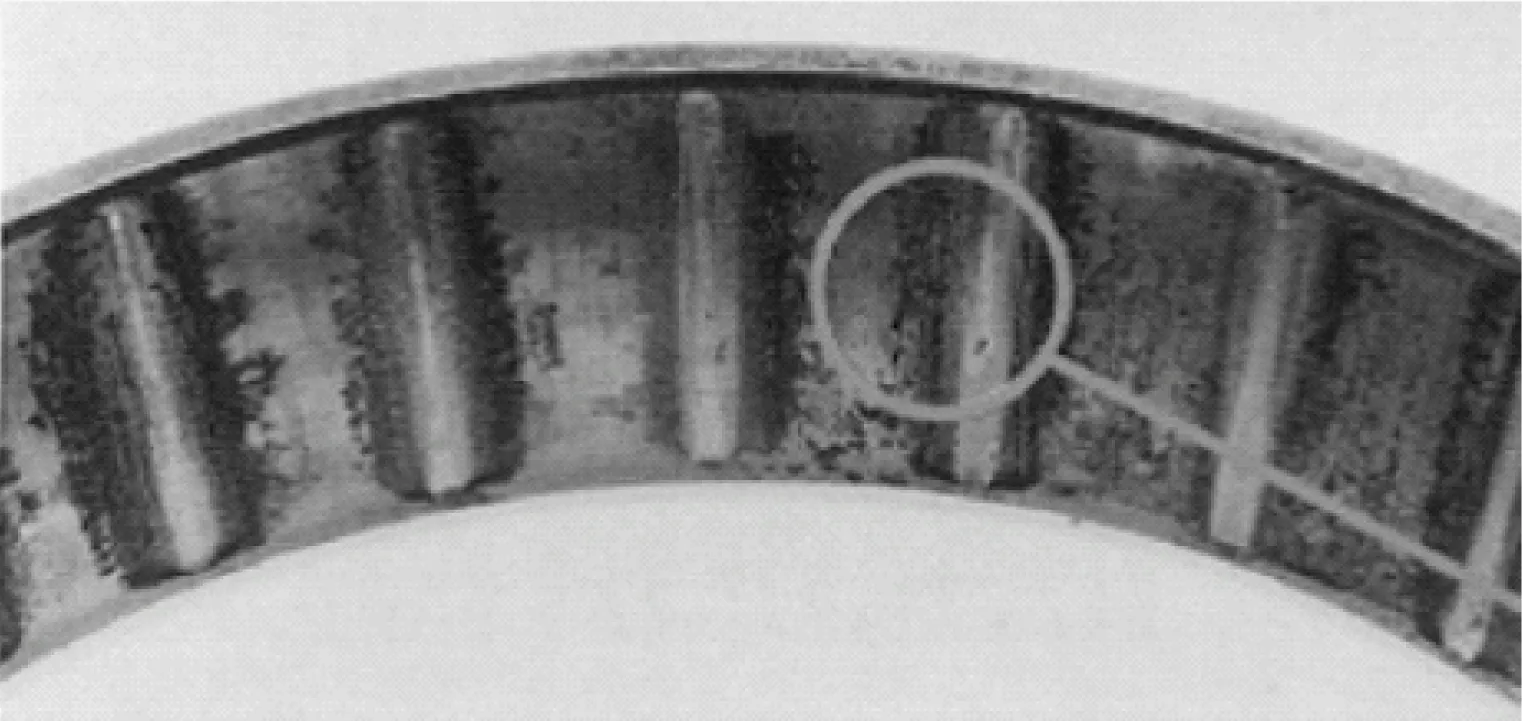

当轴承在运转过程中受到微动磨损时,会在齿轮或轴套上出现凹坑,如图1所示[2]。

图1 轴承损伤表面Fig.1 Bearing damage surface

斜齿轮受轴向力,在运转过程中形成摆动,齿轮内孔相对于滚针轴承产生了径向压力作用下的小位移轴向往复运动,使接触表面足以接近范德瓦尔力(一定距离内的原子之间通过偶极发生的相互作用,本质上也是静电引力)起作用的程度,从而导致材料脱离母体,然后被氧化。由于轴向往复运动,出现等距磨损,这种凹坑也是由于浸蚀磨损导致材料磨蚀。滚针轴承硬度偏高,所以磨损的是衬套或齿轮。如果变速器输入端传动轴的角度太大产生的振动会加速滚针轴承的损坏。

针对变速器内的滚针轴承早期失效,目前存在的解决办法包括:

(1) 增加滚针长度,滚针个数,滚针直径,来减小局部压力;

(2) 减小保持架间隙,斜齿大于300μm,可以减小齿轮的轴向串动间隙,另外可以通过分组选配的方式减小径向间隙;

(3) 加强保持架,避免轴承早期失效;

(4) 提高表面硬度和降低粗糙度,使用硬质涂层可减缓轴承的微动磨损,FAG在轴承滚道上涂有磷酸锌薄层或铬基薄层可增加其抗微动磨损的能力;

(5) 增加油孔数量,提高润滑油极性压力;

(6) 通过保持架开口或剖分为两半;

(7) 通过改变保持架形式调整轴承和齿轮、衬套间的相对速差。

3 行星齿轮圆柱滚子轴承失效分析

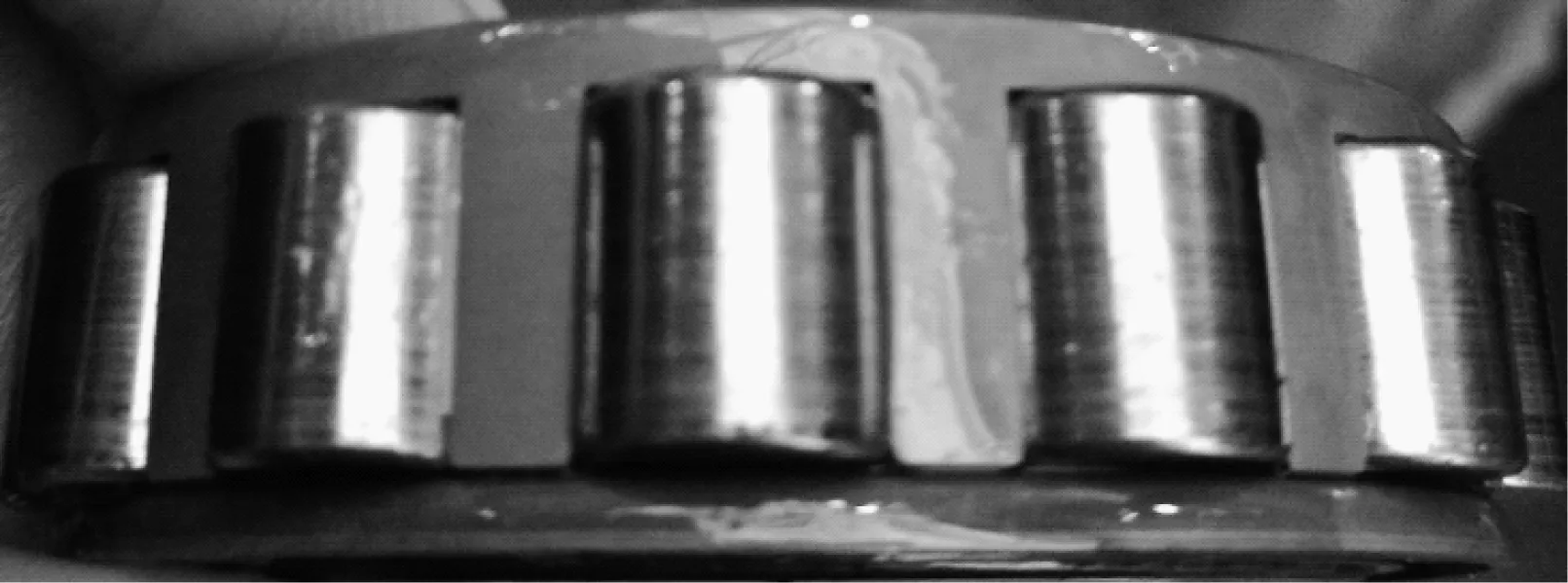

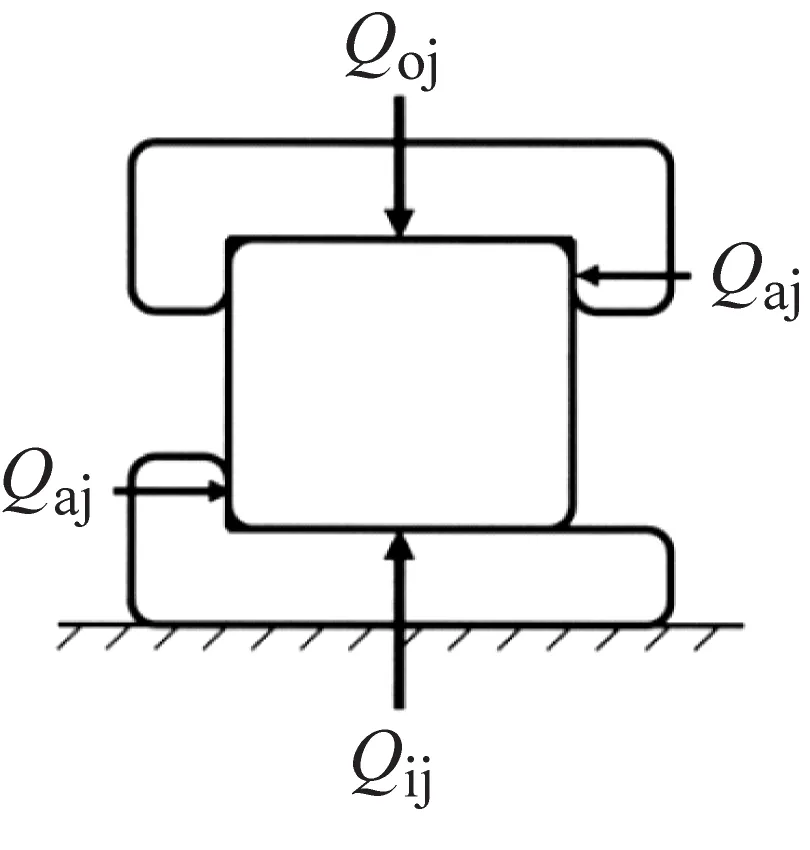

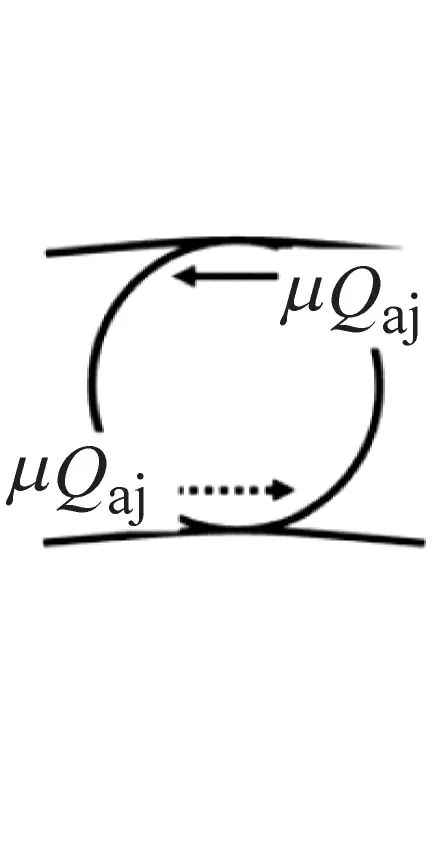

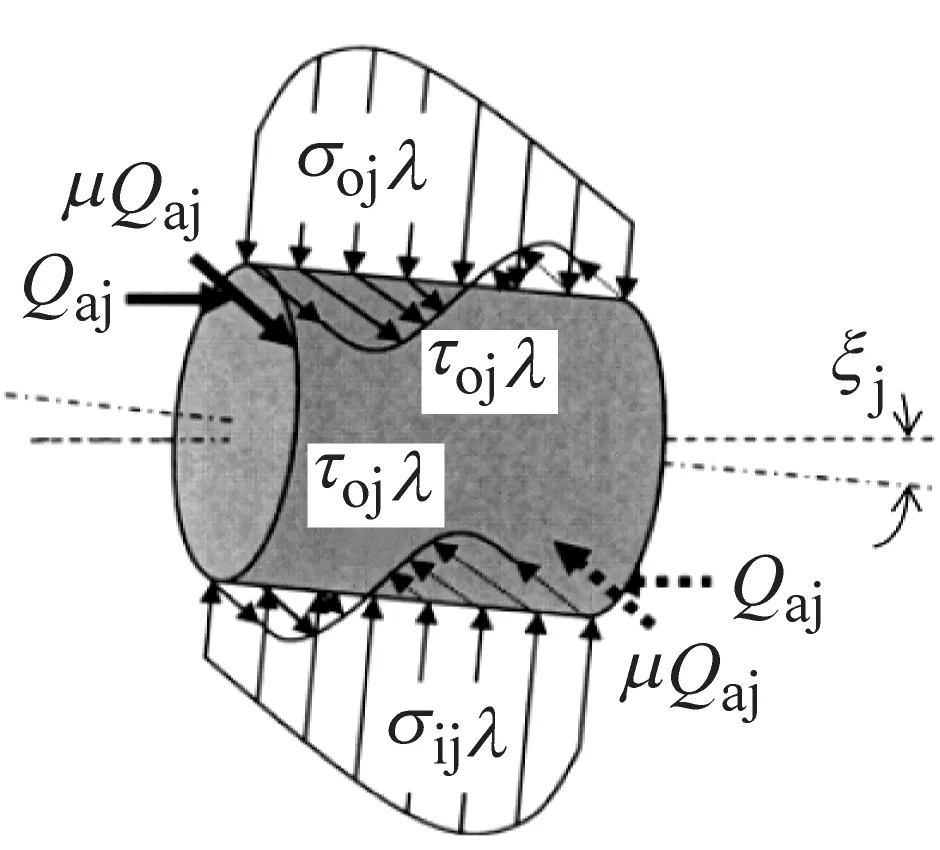

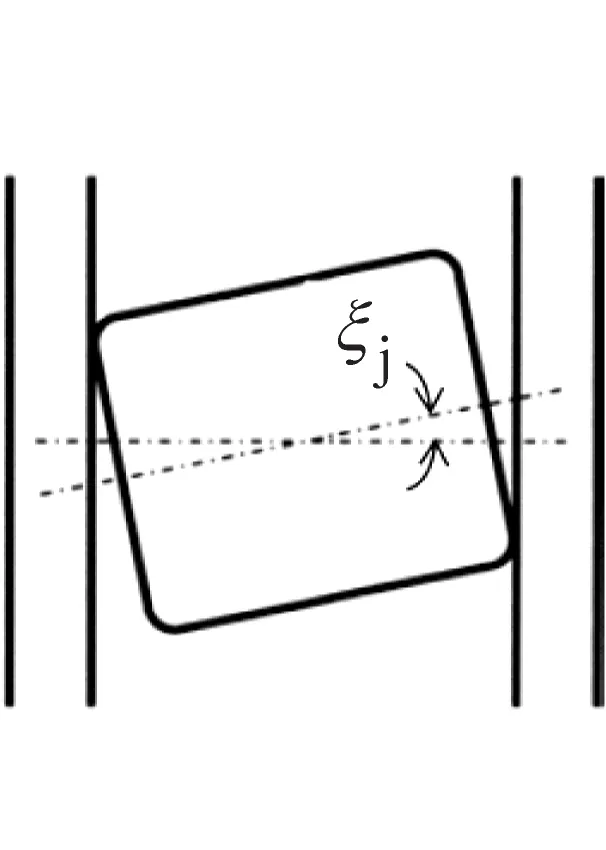

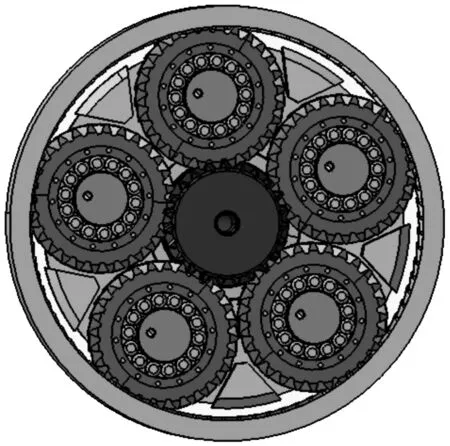

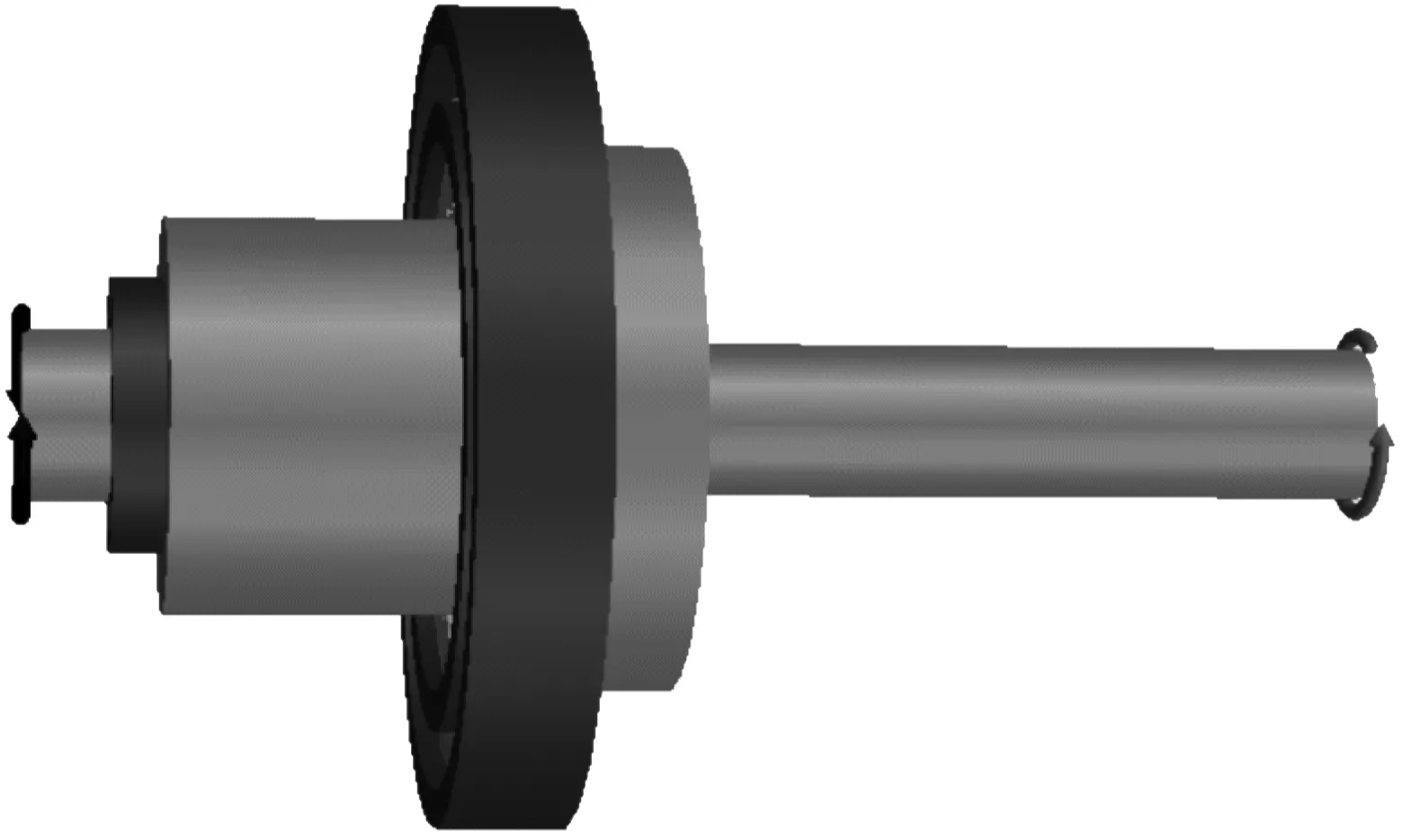

某变速器斜齿行星机构内圆柱滚子轴承(如图2)工作时,滚子同时受到径向力和轴向力,如图3所示[2]。滚子两端受挤压出现倾斜,滚子一端被挤压后压向保持架产生摩擦,保持架出现早期失效。

图2 圆柱滚子轴承实物Fig.2 Cylindrical roller bearings

(a)

(b)

(c)

(d)图3 滚子受力情况Fig.3 The stress on the roller

一种办法是提高保持架的承载能力和耐磨性能,但需要定制专用轴承,另一种有效的解决办法之一是让轴承只承受径向载荷,为进一步加强轴承的径向承载能力,把圆柱滚子轴承变为密排滚子轴承,如图4所示。

图4 行星机构三维模型Fig.4 3D model of planetary mechanism

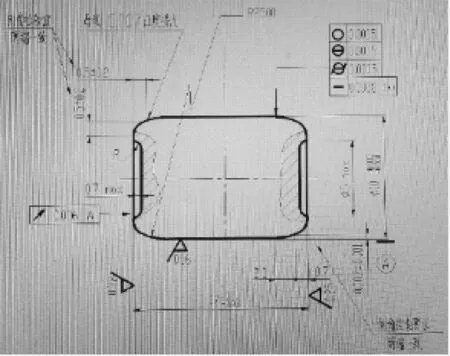

上述滚针轴承的“边缘效应”,在滚子轴承中也会出现,滚子和滚道凸度是用来避免产生导致滚动原件过早疲劳失效的边缘载荷,大多数只在滚子轮廓的一部分带有凸度(中间部分为圆柱面),如图5所示。

在测试过程中,出现过轴承内滚道(行星轮轴早期磨损问题),如图6所示:

对该失效模式进行分析,可能存在如下原因。

(1) 振动磨损

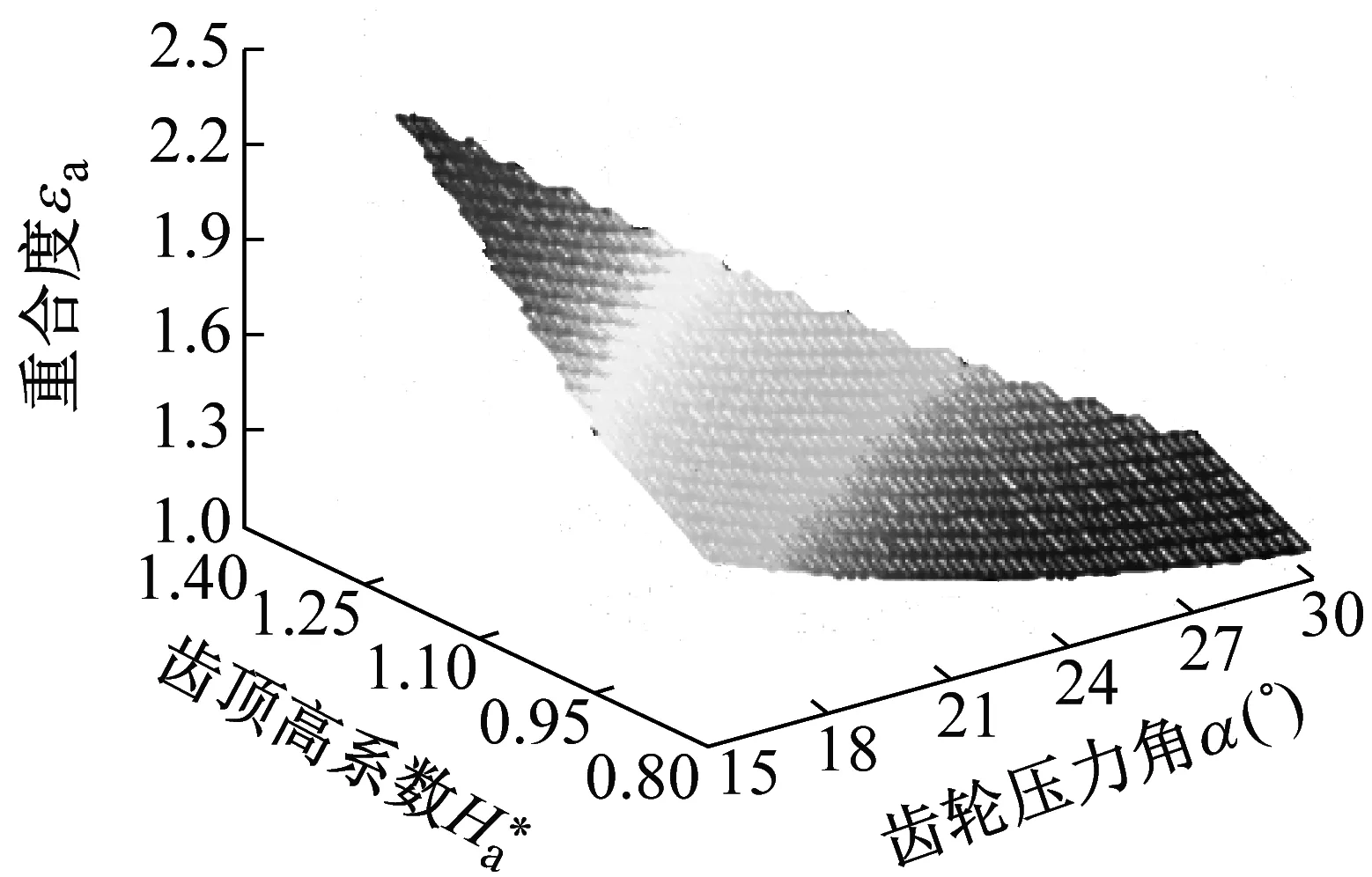

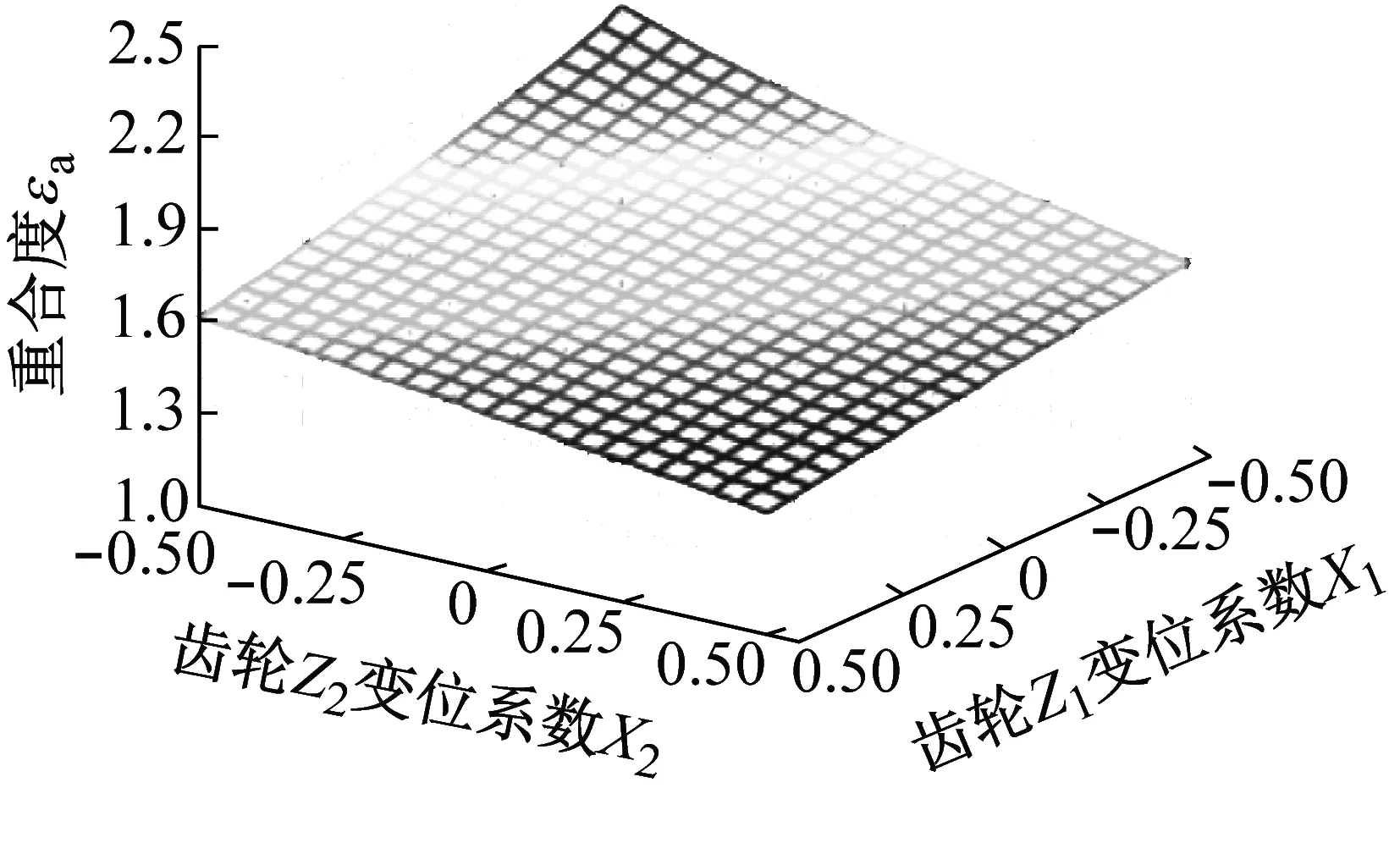

变速器行星齿轮轴承承受复杂的动态载荷,行星框架的不平衡度、齿轮啮合冲击、行星架单轴承定位造成的摆动等均会增加轴承的动载荷。如果把压力角减小,使齿轮的重合度提高,控制齿圈M值,同时降低框架的不平衡量,减小振动冲击,可减缓上述行星轮轴的磨损。国内、外学者根据不同的研究对象和目的,建立了不同类型的动力学分析模型,而且模型考虑的因素不断完善,涵盖了齿侧间隙、时变啮合刚度、齿轮制造和安装误差等非线性因素,并在行星齿轮的动力学特性方面取得了丰硕的成果。影响重合度的因素包括齿数、压力角、齿宽、螺旋角、齿顶高系数以及安装中心距等。受结构限制,本机构齿数、齿宽、螺旋角等已经固定,就压力角、齿顶高系数以及齿侧间隙变化后对行星轮轴应力的影响进行分析。在20°压力角,齿顶高系数取1时,行星轮的重合度为2.52,增加重合度,齿面接触线总长度加长,齿面单位接触面的平均载荷减小,可以降低轮齿啮合刚度的突变幅度。

图5 滚子参数Fig.5 Roller parameters

图6 行星轮轴磨损情况Fig.6 Planetary axle wear

图7 重合度与压力角和变位系数的关系[7]Fig.7 The relationship between coincidence degree and pressure angle and displacement coefficient

由图7可知,压力角和齿顶高系数对外啮合齿轮副重合度的影响较为显著,减小压力角,或增加齿顶高系数可以有效地增大外啮合齿轮的重合度。当齿顶高系数取值范围为 1.1~1.35 和压力角取值范围为 15°~20°时,满足外啮合齿轮的高重合度参数设计要求的区间。所以本例斜齿行星轮参数可以进一步优化。

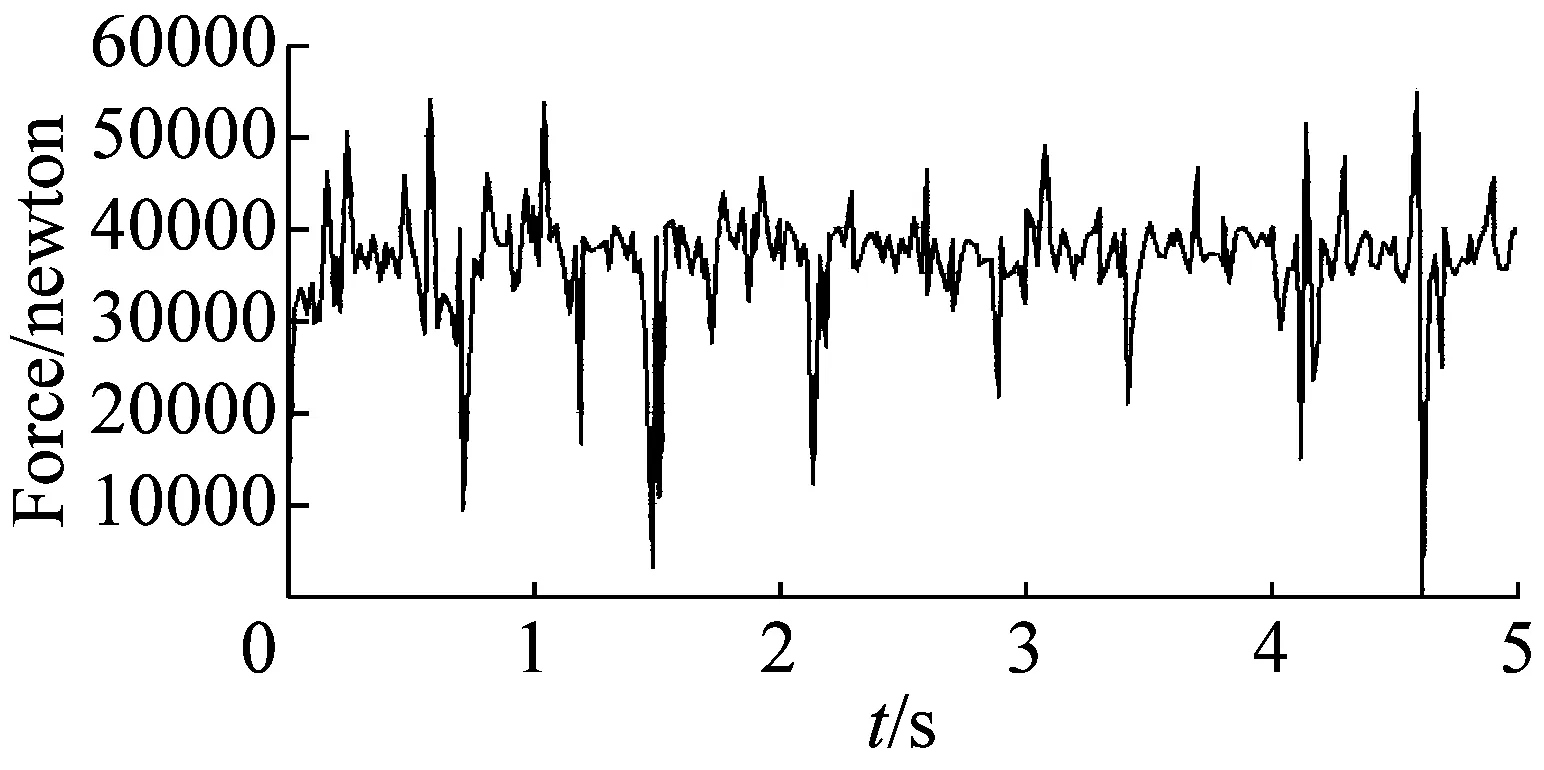

通过ADAMS动力学分析(如图8所示),对比优化前和优化后(改变变位系数)的行星轮受载情况,冲击力矩明显增大,解决这类力学问题最强有力的工具是有限元分析技术。然而对轴承进行有限元分析必然涉及大量的非线性接触问题。由于滚动体与内外圈的接触面积很小,为了得到合理的接触力及接触斑大小,需要划分极其细小的有限元网格,造成计算规模的急剧增加,尤其对于整箱的轴承而言,庞大的接触对数量及单元尺寸使得计算收敛极其困难。英国的Romax软件在计算接触问题时,采用了独特和先进的理论接触算法,在处理单元数量及接触对数量庞大的大规模接触问题时,有着极高的效率和准确性。

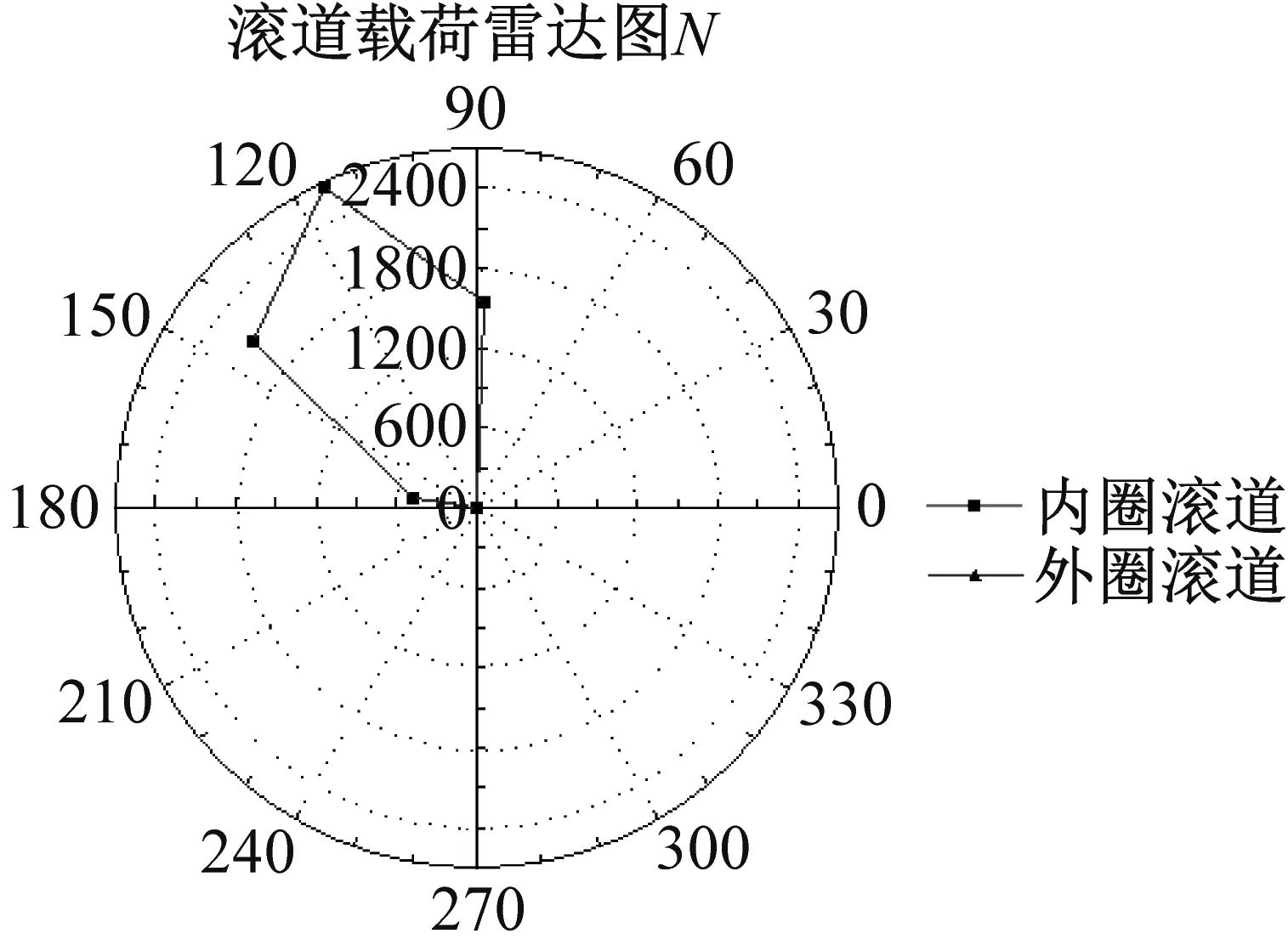

图9 ROMAXA分析结果Fig.9 ROMAX analysis result

滚子接触处的摩擦系数是滑动速度的函数,而滑动速度在内滚道接触处最大,从ROMAX分析结果来看(见图9),接触应力最大处集中在115°附近,与行星轮轴失效的部位一致。

(2) 油液污染磨损

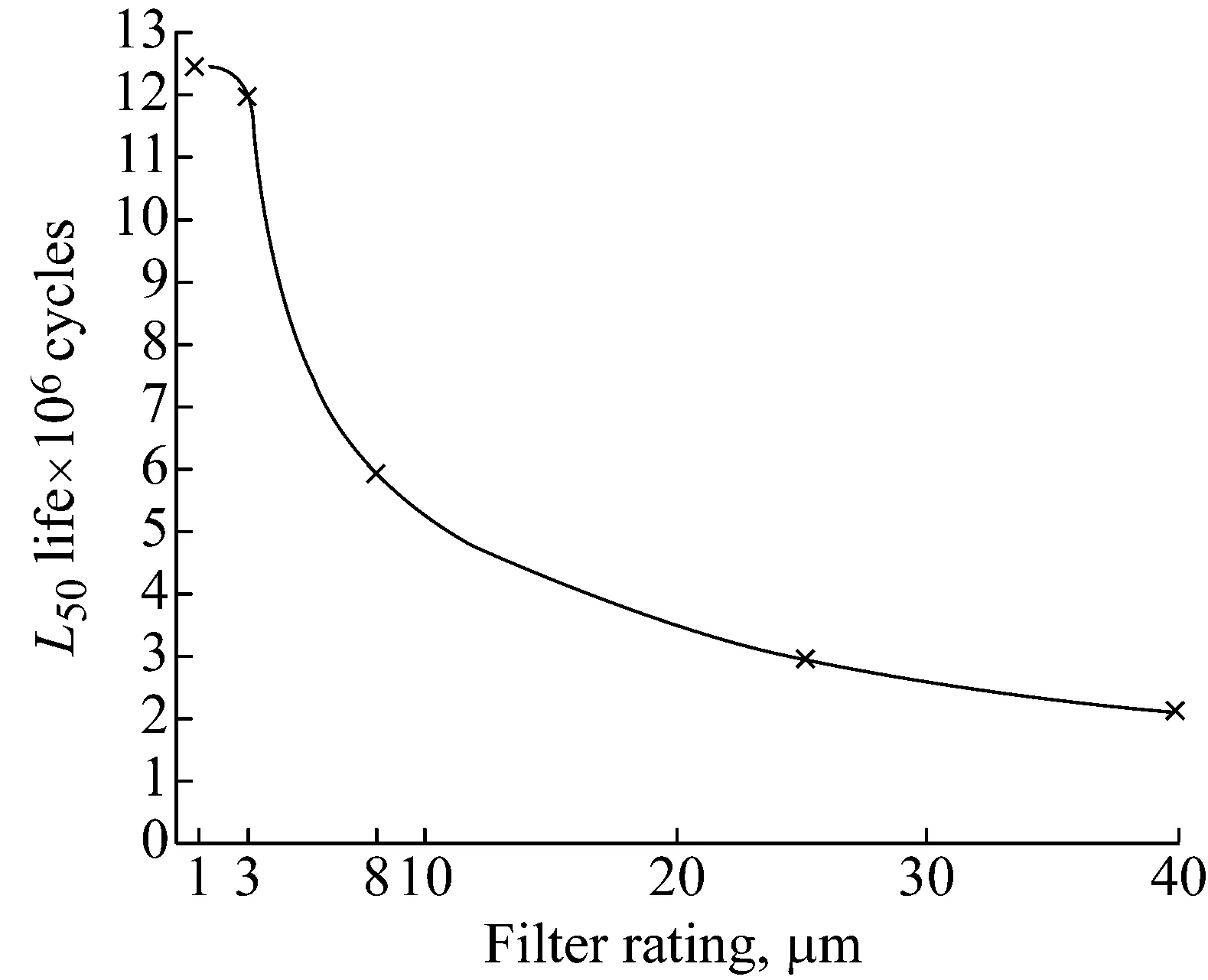

良好的润滑油过滤可以显著地改进寿命,变速器中齿轮磨粒、铸造颗粒等很容易使良好的油膜破裂,变速器在油液清洗时过滤精度一般在20 μm-50 μm之间,大多数时候未对油液进行清洗,如图10所示,油液的颗粒污染对轴承的寿命影响较大。

(3) 润滑不充分磨损

润滑膜可以将滚动体与接触滚道隔开,滚动体和滚道接触区存在的流体摩擦力明显地改变轴承的运转状态。高速运转会使疲劳寿命明显增加,在变速器低速行驶时,输入转速偏低、油泵流量较小,同时行星轮转速较低,油膜厚度变小。滚动体速度受到摩擦的影响,速度又影响到滚动零件的离心力、陀螺力矩以及轴承寿命,在高速下,过大的摩擦会使滚动体在整个滚道内滑动,打滑造成滚道表面擦伤,滚子的挡边也会有影响,如果接触表面加工极光滑,可以提高有效油膜厚度,这样打滑不会损坏轴承表面。

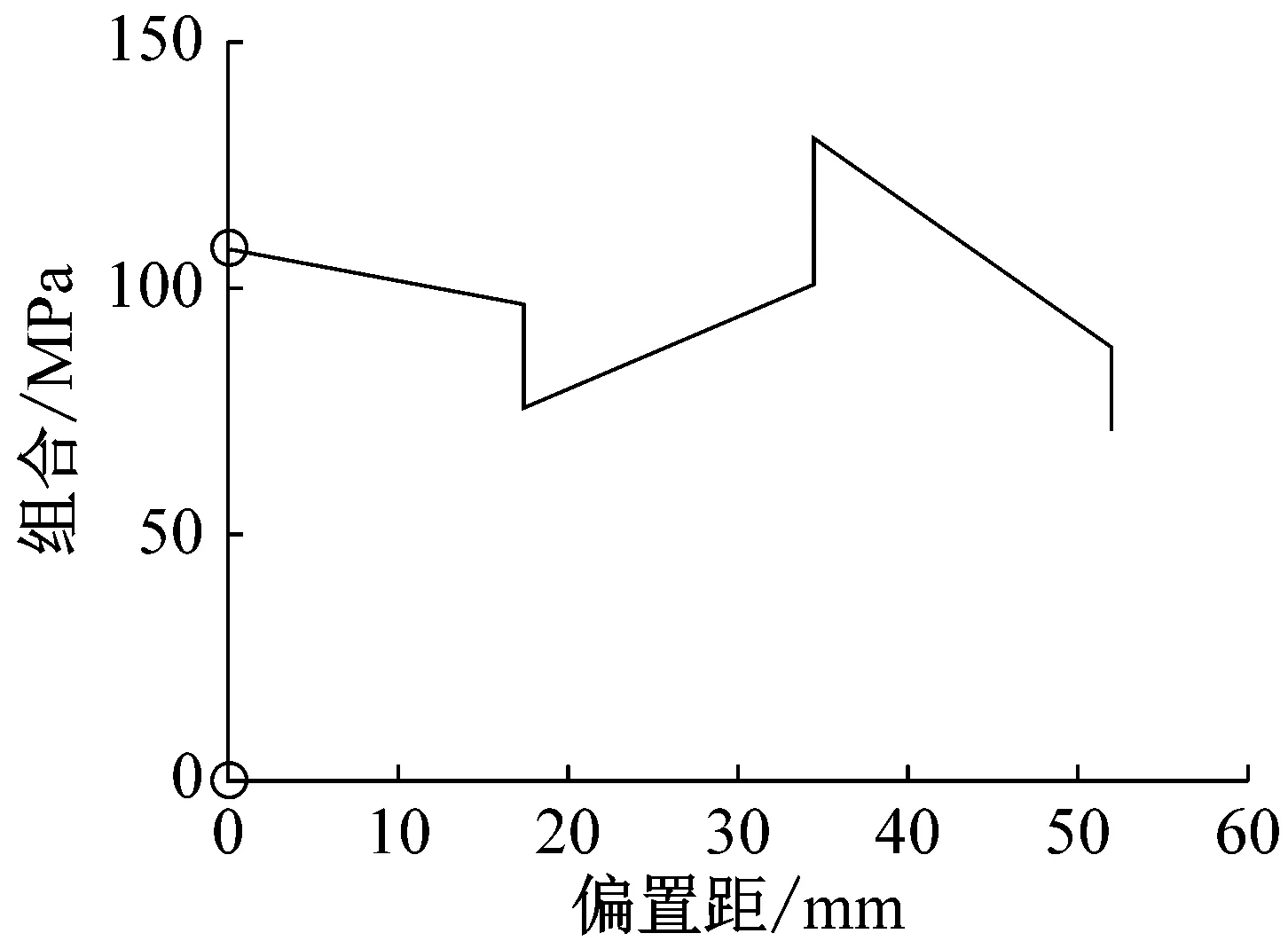

图10 油液过滤精度和轴承寿命的关系[2]Fig.10 Relationship between oil filtration accuracy and bearing life

由参考文献[2]可计算出油膜的最小厚度0.07 μm(行星轮相对框架转速368 r/min时),油膜厚度与速度、滚子长度、油液粘度成正比关系,与载荷关系不大,行星轮轴表面粗糙度为0.4 μm,滚子表面粗糙度为0.16 μm,GL-5 85W/90润滑油,根据参考文献[2]计算出油膜厚度和寿命的比例系数为0.13。

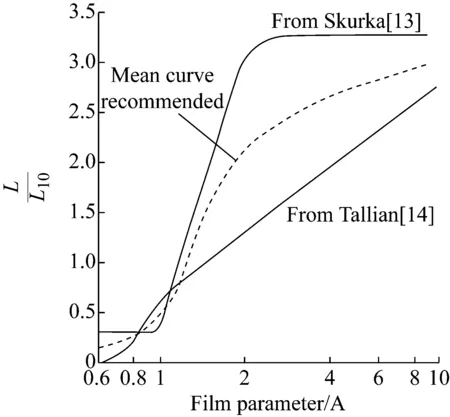

如图11所示,0.13对应的L/L10((油膜厚度与寿命的比值))已经很小了,容易造成轴承早期损坏。以上计算假设行星轮长时间在1挡低速运转,实际上变速器1挡使用频率较低,但在台架强化时间时,避免长时间用1挡工况进行试验,防止造成轴承早期失效。

润滑油膜计算是建立在润滑充分的条件下,行星轮轴承靠飞溅和强制润滑相结合,可以增大油泵排量,保证润滑油的供油充分。

图11 油膜厚度与寿命的关系[2]Fig.11 The relationship between oil film thickness and service life

4 总结

特种车辆变速器在使用过程中存在一些特殊工况,同时又面临着高功率密度、高转速的发展要求,对变速器中滚子轴承的寿命提出了挑战,对轴承失效模式充分的认识,有助于设计出高可靠性的变速器。