综放工作面高位定向钻孔布置优化分析

曹文超,龚选平,孙 峰,高 涵

(1.中煤能源研究院有限责任公司,陕西 西安 710054; 2.中煤华晋集团有限公司王家岭分公司,山西 河津 043300)

随着矿井机械化开采水平的不断提高,建设高产高效工作面已逐步成为行业发展趋势,综采放顶煤技术作为高产高效开采的重要手段,由于受放煤工艺的影响采空区遗煤易发生自燃和瓦斯积聚问题[1-2],进而制约矿井安全高效开采。目前,典型的煤层低瓦斯含量、低透气性、高强度开采、高瓦斯涌出特征的优质资源矿井亦开始面临上隅角瓦斯超限问题困扰,传统的煤层预抽方法在此类矿井的上隅角瓦斯治理工作中效果不明显,其瓦斯治理工作主要依靠高位钻孔、采空区埋管或插管、顶板抽采巷等手段开展采空区瓦斯治理[3-5]。

随着国内定向钻进技术及设备的完善和普及,越来越多的矿井逐渐利用顶板高位定向长钻孔替代原来的普通顶板高位钻孔和专用瓦斯抽采巷,顶板大直径、长距离定向钻孔在采空区瓦斯治理中逐步开始推广普及。对于因高产导致的高瓦斯,实际煤层瓦斯含量不高的综采放顶煤生产矿井,高位定向长钻孔抽采技术成为最有效的瓦斯抽采技术之一[6-10]。高位钻孔抽采瓦斯的最佳布置层位应为采空区顶板瓦斯富集区域的断裂带内,国内学者在覆岩运移及裂隙分布等方面提出了“O型圈”[11]、“高位环形裂隙体”[12]、“椭抛带”[13]等理论。然而受矿井覆岩岩性及分布、埋藏深度、地应力等因素的影响,不同矿井的采空区裂隙分布范围亦需要根据实际条件进行单独确定。

针对具有典型“低瓦斯含量、低透气性、高强度开采”特征的综放工作面高位定向钻孔高效抽采问题,以山西王家岭煤矿为工程背景,利用UDEC数值模拟软件对高强度开采的煤层采空区顶板裂隙分布规律进行研究,分析开采过程中顶板的应力和裂隙分布,定量化确定采空区顶板裂隙发育范围,对矿井的高位钻孔布置及采空区瓦斯治理工作具有实际意义。

1 试验矿井概况

山西王家岭煤矿井田面积为119.71 km2,矿井设计生产能力为6.0 Mt/a,目前主要开采2号煤层,平均煤厚6.05 m。该矿井为低瓦斯含量的高瓦斯矿井。

12318综放工作面走向长3 270 m,倾向长300 m,平均开采深度500 m左右,煤层厚度平均6 m。煤层倾角-3°~+4°,工作面瓦斯含量4.3 m3/t。开采期间工作面最大绝对瓦斯涌出量6.8 m3/min,工作面生产时上隅角瓦斯浓度(甲烷体积分数)为0.40%~0.69%,且当开采强度变大时,偶有瓦斯预警情况发生。根据矿井矿压监测数据,工作面初次来压步距为50 m,周期来压步距为22 m,控顶距为5 m。工作面采用“U”型通风方式,全部垮落法控制顶板。工作面直接顶为松软、灰黑色砂质泥岩,平均厚度2.6 m;老顶为半坚硬、浅灰色细粒砂岩;直接底为松软、黑灰色泥岩,平均厚度0.6 m;老底为灰黑色粉砂岩。

2 数值模拟研究

2.1 数值模型

利用UDEC离散元数值模拟软件,模拟研究综采放顶煤工作面采空区上覆岩层在倾向一次性开挖时的应力和裂隙分布规律[14-16]。

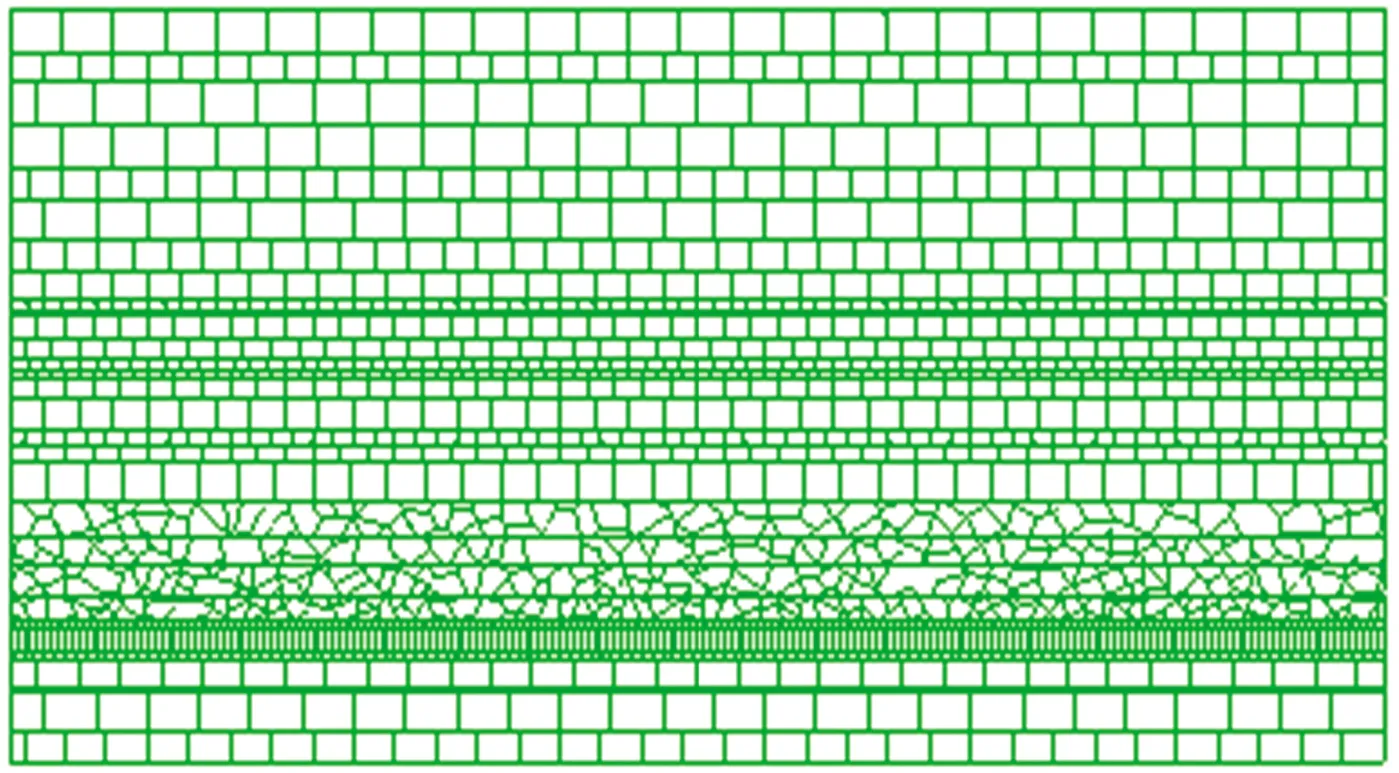

根据试验矿井综放工作面综合岩层柱状图,采用平面应变模型建立倾向数值计算模型,如图1所示。

图1 覆岩数值模型

模型长400 m、高200 m,工作面倾向长300 m,两侧边界各预留50 m距离进行开挖。模型的上边界施加下向等效均匀载荷用于模拟上覆岩体自身重力;下边界设定全向约束;两端边界约束水平位移,同时施加水平约束应力。模型煤岩体关系采用莫尔-库仑准则,煤岩体节理根据厚度随机划分。模拟工作面倾向长300 m、高6 m煤体的一次开挖时的应力及裂隙分布情况。模型中各煤岩层物理力学参数见表1。

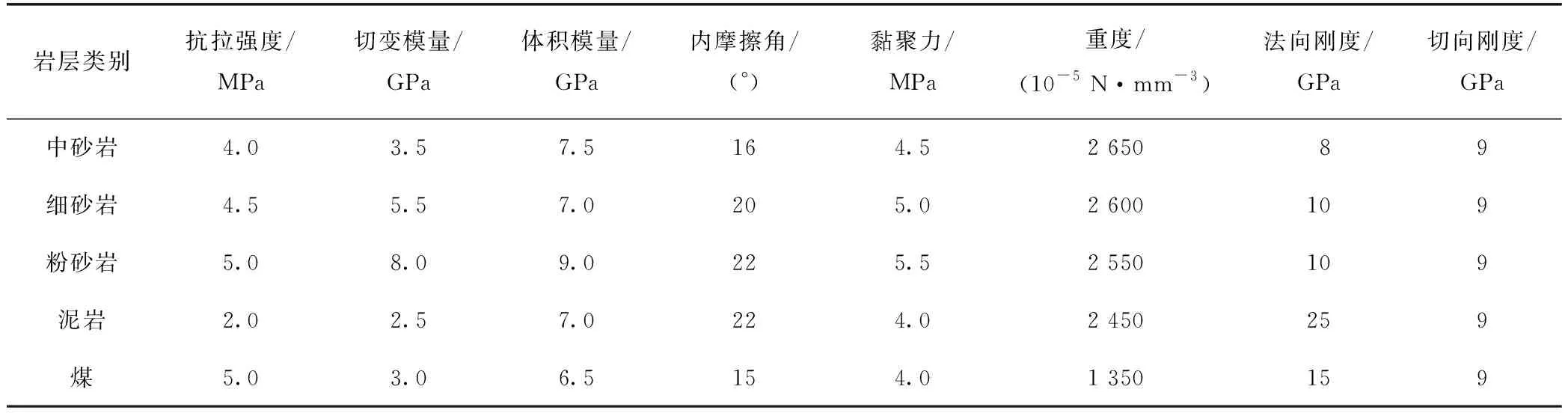

表1 各煤岩层主要物理力学参数

2.2 数值模拟结果分析

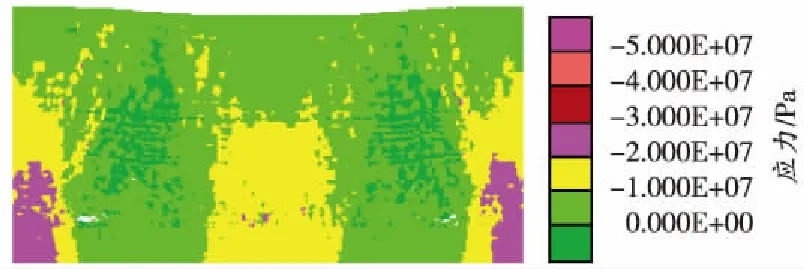

工作面受采动影响下覆岩应力和裂隙分布数值模拟结果如图2所示。

由图2(a)可以看出:工作面开挖后,覆岩原有应力平衡被破坏,应力重新分布并达到平衡;顶板覆岩应力表现出明显的对称性,应力呈类似抛物线形分布状态;模型两端形成高应力分布的支撑区,覆岩中上部应力自上向下呈逐渐变小趋势。

(a)工作面覆岩应力分布

由图2(b)可以看出:采空区顶板覆岩形成的横向和竖向裂隙交错分布,顶板裂隙呈类抛物线形分布特征;煤层顶板上部一定范围内岩体受上部岩体垮落挤压影响,为中部压实区;煤层顶板中上部区域岩体受下向应力影响,主要以少量竖向裂隙分布为主;顶板中上部两侧区域受剪切应力影响,在一定范围内横向和竖向裂隙发育明显。

通过定性和定量化综合分析可以得出:煤层上部法向距离21~23 m为垮落带最大高度范围,法向距离24~47 m为横向和竖向裂隙分布密集的断裂带高浓度瓦斯富集区域,法向距离48~75 m裂隙发育相对不充分;两侧裂隙发育区宽度为52 m。

3 高位定向钻孔参数优化设计

3.1 煤层围岩断裂带范围优化选择

12318工作面2#高位钻场高位定向钻孔依据经验公式进行设计,垮落带高度采用公式(1)计算,断裂带高度采用公式(2)计算:

Hm=(3~4)M

(1)

Hl=100M/(1.6M+3.6)±5.6

(2)

式中:Hm为垮落带最大高度,m;M为工作面采高,m;Hl为断裂带最大高度,m。

根据公式计算得出垮落带最大高度范围为18~24 m,断裂带最大高度范围为40~51 m。

经考察2#钻场抽采监测数据发现:根据经验公式设计的2#钻场高位定向钻孔未达到预期抽采效果。采用数值模拟结果,对煤层上覆岩层垮落带及断裂带的分布范围进行优化,结果见表2。

表2 围岩垮落带和断裂带分布范围优化选择

3.2 高位钻孔布置参数优化

根据覆岩采动椭抛带理论,当综放工作面经过初次来压、周期来压等过程的充分采动影响后,工作面中部压实,两侧区域形成一定宽度的采动裂隙发育区,在倾向方向采动裂隙场均呈现抛物线形分布。高位定向长钻孔布置需从平距和层位综合考虑,应布置在横向和竖向裂隙分布密集的高瓦斯富集区域的断裂带,才能保证抽采效果。

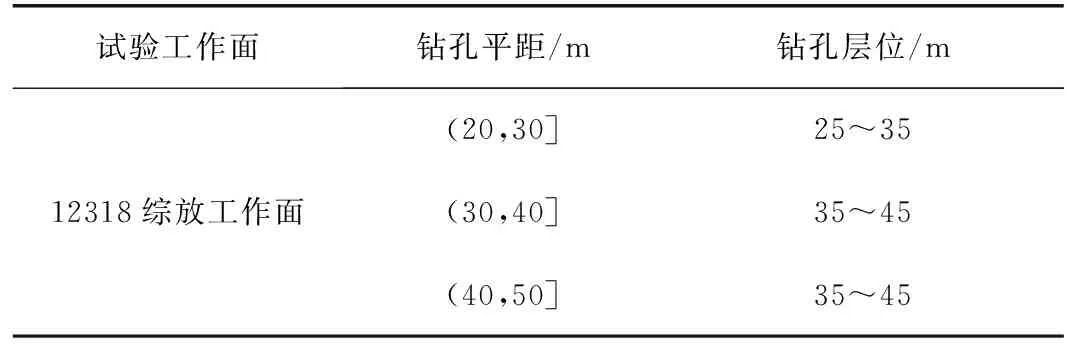

一般情况下,采空区上方压实区至巷道水平距离小于初次来压步距(50 m),结合数值模拟结果,综合确定高位钻孔布置平距取最大值50 m。根据综合分析结果及高位钻孔抽采经验,为进一步提升高位钻孔抽采效果,经分析优化较为合理的高位钻孔布置层位和平距数据见表3。

表3 钻孔布置层位和平距优化数据

4 抽采效果考察

4.1 高位定向钻孔布置方案对比

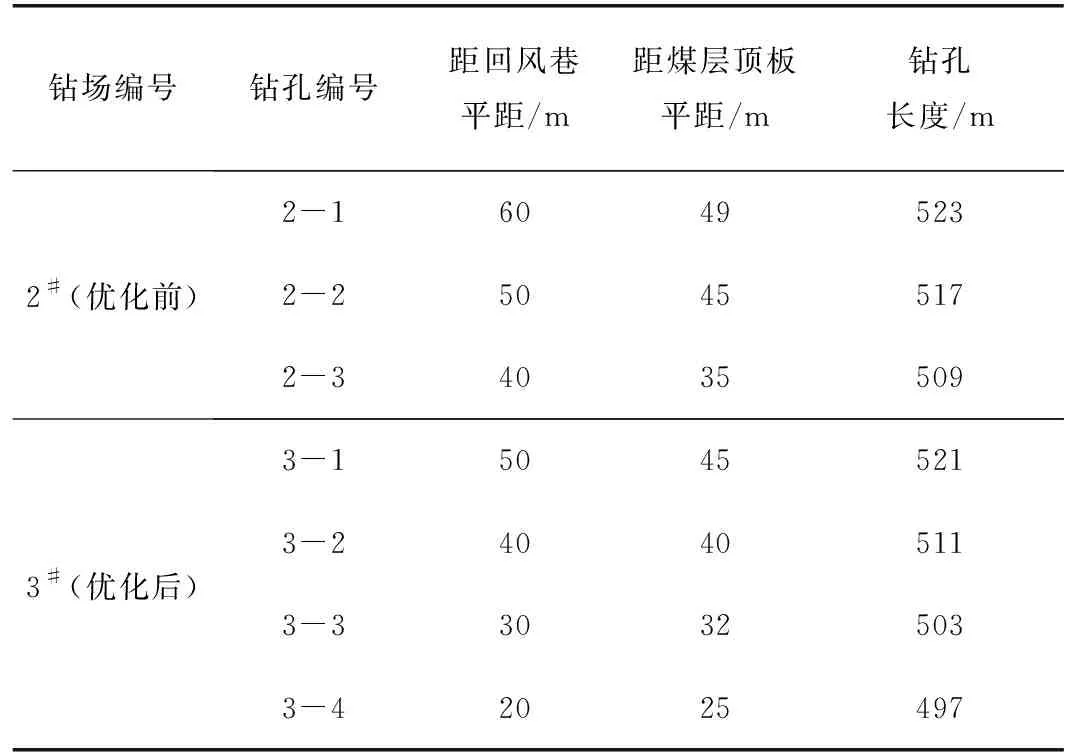

为现场验证高位定向钻孔优化参数的可靠性,在12318工作面回风巷2#钻场之后设计了3#钻场,3#钻场内的高位钻孔布置参数按照优化后的参数进行布置,并结合钻孔抽采量预期增加了钻孔数量。3#钻场内布置4个高位定向钻孔,钻孔孔径133 mm,钻孔长度500 m左右。高位钻场布置参数见表4,3#钻场高位钻孔布置图如图3所示。

表4 高位钻场布置参数

(a)钻孔布置平面图

4.2 抽采效果对比分析

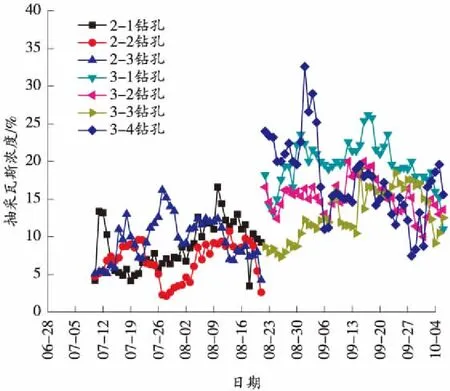

根据高位钻孔对比实施方案,对高位钻孔瓦斯抽采情况进行长期跟踪监测,统计分析各个高位钻孔稳定抽采期间的瓦斯数据,对比高位钻孔布置优化前、优化后单个抽采钻孔的抽采效果,如图4所示。

(a)抽采瓦斯浓度

由图4可知:2-1、2-2、2-3钻孔平均抽采瓦斯浓度(甲烷体积分数,下同)为6.0%~15.0%,最高浓度仅16.6%,3个钻孔的平均抽采瓦斯浓度为8.3%,单个钻孔抽采瓦斯纯量平均仅0.40 m3/min;优化高位钻孔布置后,3#钻场的4个钻孔抽采能力有了明显提升,高位钻孔抽采瓦斯浓度在10.0%~25.0%,平均浓度达到16.3%,单个钻孔平均抽采瓦斯纯量达到0.85 m3/min;高位钻孔优化后钻孔平均抽采瓦斯浓度提高1.0倍,平均抽采瓦斯纯量提高 1.1倍。

优化前后12318工作面上隅角和回风流瓦斯浓度变化情况如图5所示。可以看出,高位定向钻孔优化后上隅角平均瓦斯浓度由原来的0.60%下降至0.39%,采煤工作面回风巷抽采前后平均瓦斯浓度由0.37%下降至0.22%。结合高位钻孔抽采瓦斯浓度及抽采瓦斯纯量的变化情况,可以明显看出,优化后的高位定向钻孔有效降低了上隅角及回风流瓦斯浓度,矿井采空区瓦斯治理效果有明显提升。

图5 两个钻场抽采期间上隅角和回风流瓦斯浓度变化情况

5 结论

1)根据数值模拟结果,确定垮落带最大高度范围为煤层上部法向距离21~23 m,裂隙分布密集的高瓦斯富集区域断裂带分布范围为煤层上部法向距离24~47 m,法向距离48~75 m区域裂隙发育相对不充分,两侧裂隙发育区宽度为52 m。

2)12318工作面高位定向钻孔较为合理的布置平距为距回风巷20~50 m,较为合理的布置层位为距煤层顶板25~45 m范围,钻孔应分散均匀布置。

3)3#钻场经过优化后,钻孔平均抽采瓦斯浓度提高1.0倍,平均抽采瓦斯纯量提高1.1倍,上隅角和回风流瓦斯浓度明显降低,采空区瓦斯治理效果明显提升。