J26型喷气纺纱机风箱花收集自动化设计

王 磊 赵海燕

(江苏精亚集团有限公司,江苏无锡,214466)

1 喷气涡流纺简介

1.1 成纱原理

喷气涡流纺作为一种新型纺纱技术,集粗纱、细纱、络筒和卷绕为一体,具有工艺流程短、高速、高度自动化特征,是棉纺行业最具市场前景的纺纱技术之一[1]。近年来,随着喷气涡流纺企业的增多、规模的扩大,喷气涡流纺纱技术在我国得到了迅速的发展。

喷气涡流纺成纱原理如图1所示。纤维条经牵伸后从前罗拉钳口输出,在喂入元件的引导下进入纺锭。纤维束前端经引导针引导进入锭子内孔(空心锭),形成纱线的芯。加捻元件的切向喷射孔喷出旋转气流,形成涡流,尾端自由端的纤维在该涡流作用下围绕芯纱进行旋转、包缠,加捻成纱,最后卷绕成筒子纱[2-3]。

图1 喷气涡流纺成纱原理示意图

1.2 风箱花的产生原因

从成纱原理看,喷气涡流纺属于非自由端纺纱,一端被握持,一端被加捻,而纤维在加捻过程中,其表面的短绒、毛羽因纤维长度过短无法被捻入纱线内形成有效纤维,这类短纤维需要及时剔除以保证成纱的质量。风箱花生成原理如图2所示,喷气涡流纺纱机生产时,风箱内的风门盖板保持常开状态(处于蓝线位置),3 kPa压头的主风机使纺锭内形成高真空度,短绒、毛羽被强力的气流吸入风箱,在风箱内部滤网的拦截下,短纤维与气流实现分离,气流透过滤网排至滤尘室过滤,而截留在风箱内的短绒、毛羽就是所谓的风箱花。风箱花是有用纤维,可作为下脚料回用,因此定期对风箱花进行收集必不可少。

图2 风箱花生成原理图

2 风箱花收集系统的自动化设计

2.1 人工收集形式

当前喷气涡流纺纱机风箱花常用的收集形式以人工收集为主。通过点动机台操控面板上的清洁按钮来旁通吸风气流,促使风箱内部由负压变为常压,吸附在滤网上的风箱花因重力自然下落,挡车工便可打开风箱掏出风箱花。人工收集作为常用的收集形式在纺织厂已沿用多年,但实际生产中也暴露了一些弊端。一是人工收集的时间不固定,可能出现风箱花积满但无人收集的情况;风箱花回收不及时堵塞滤网,影响风箱透风,造成主风机空转,烧损电机;同时,纺锭内的真空度也会大幅下降,纱线上的短绒、毛羽无法完全吸净。二是人工收集的效率低,工作量大。风箱花人工掏出后需要先放置在回花筐内,待存储到一定量时再拖运至打包房打包,收集过程费时费力。

针对目前人工收集形式所存在的弊端,本文提出将自动化技术应用于风箱花的收集。以7台J26型喷气纺纱机为例,通过设计一套风箱花的自动收集系统,以求解决风箱花收集不及时、工作量大、效率低等问题。

2.2 自动收集形式

首先对风箱进行改造,在与外界大气接触的面板上加装补风气缸,通过引入定量的补风气流带走风箱花。其次加装气缸Y1、Y2,通过气缸的开启控制每台车风箱花的收集次序。最后加装自动收集的PLC控制模块,与J26型喷气纺纱机控制程序衔接,实现自动收集,原理如图3所示。新增的PLC控制模块逐台向J26型喷气纺纱机输出清洁指令,驱动风箱内气缸A关闭、补风气缸B打开。气缸A关闭工艺风则会旁通,风箱内变为常压。打开补风气缸B补风进入风箱,Y1或Y2气缸打开,在吸棉风机抽吸下,风箱花被吸至打包房。自动收集实现了两大功能:一是用PLC控制程序替代在机台上点动清洁按钮这个动作;二是利用吸棉风机吸棉取代人工手掏。

图3 自动收集形式原理图

2.3 自动收集系统设计

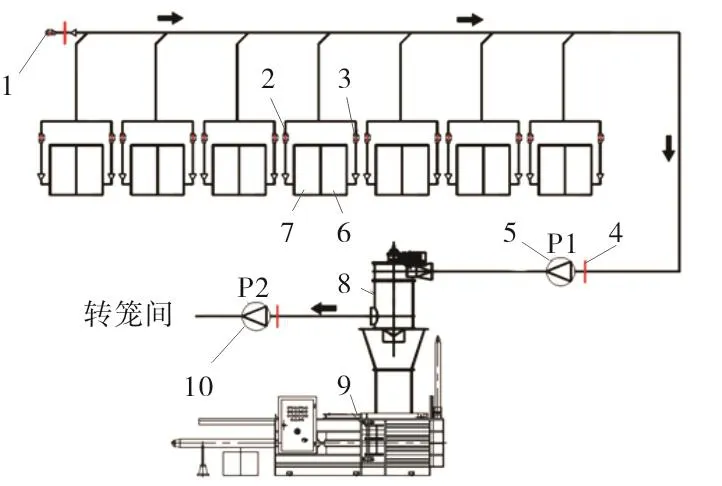

自动收集系统如图4所示。系统由吸棉风机、排尘风机、吸棉口、管路系统、纤维压紧器及自动打包机组成。

图4 自动收集系统图

经管网阻力计算,吸棉选用7.5 kW的吸棉风机,排尘选用4 kW排尘风机,两台风机串联运行,提供系统足够的吸棉动力,使风箱花通过管道输送至自动打包机进行打包。

7台J26型喷气纺纱机左、右两个风箱底板分别设计直径160 mm的吸棉口,用于软管的连接。吸棉口的尺寸设计过大吸风量大,能耗高;吸棉口过小容易堵花,所以选择合理的吸棉口尺寸相当关键。

管路系统的管道尺寸设计直径为220 mm,依据13 m/s~14 m/s的最佳经济流速设计。作为纤维输送通道,流速过高,管道压损大,能耗高;流速过低,纤维在管道内易沉降堵管道。

风箱花的处理选用02纤维压紧器,经管网输送来的风箱花利用纤维压紧器实现气纤分离,风箱花被压紧器压紧并落至打包机落料仓内,气流则透过压紧器网眼排至转笼间过滤。

风箱花的打包采用卧式自动打包机,其打包能力每小时3包~4包,单包重量80 kg~100 kg,完全可以满足风箱花的收集量。

3 控制策略及使用效果

3.1 控制策略

自动收集系统控制界面如图5所示。在上位机上可实时观察J26型喷气纺纱机的清洁情况,并根据风箱花量调节界面上设定的时间参数。

图5 自动收集系统控制界面

PLC控制系统与J26型喷气纺纱机控制系统进行联锁,其电气连接如图6所示。J26型喷气纺纱机控制电路图上 K48、KB1、KB2、KB3全部处于闭合则代表设备处于在线生产状态,PLC控制模块在接收到J26型喷气纺纱机在线信号后,控制模块内K501线圈输出清洁信号并反馈给J26型喷气纺纱机,驱动J26型喷气纺纱机内的气缸动作,具体控制策略如下。

图6 控制系统电气连接图

(1)PLC控制模块通电,检测1号车~7号车在线情况,针对检测到的离线机台直接跳过清洁工序。自检完成后延时30 s启动排尘风机与吸棉风机并控制总管网上的补风阀打开阀。

(2)风机运转后,激活1号车的K501,K501再输出清洁指令给J26型喷气纺纱机。J26型喷气纺纱机接收到清洁信号后,其PLC控制模块驱动气缸A关闭,气缸B打开。1号车K501激活后延时5 s,打开1号车左、右风箱吸棉口处设计的Y1和Y2气缸并关闭补风阀。K501激活后延时5 s是为了确保气缸A、气缸B动作已完成,风箱内已处于常压状态,气缸Y1和Y2一打开,风箱花就将被吸走。

(3)气缸Y1和Y2持续打开10 s后关闭,并再次打开补风阀,即1号车左、右两个风箱同时清棉时间为10 s,此时间可根据实际回花量大小调节。气缸Y1和Y2关闭后延时5 s锁定K501,驱动气缸A打开,气缸B关闭,1号车工艺风旁通状态解除,至此1号车风箱花清洁过程结束。

(4)1号车K501锁定后延时20 s激活2号车的K501,进行清洁工作。20 s的延时是为了让纤维压紧器有充足的时间处理1号车的风箱花。同时,设定每台车20 s的清洁间隔时间可有效防止风箱花连续不断地进入纤维压紧器,避免其瞬间负荷增高而造成堵塞。

(5)按顺序完成在线机台风箱花的清洁,每台车吸棉过程20 s,纤维处理20 s。以7台车均在线为例,一个清洁周期时间共计280 s,每一个清洁周期结束后延时10 min开始下一个清洁周期。

3.2 使用效果

本文设计的收集系统已应用于新疆某纺纱厂的J26型喷气纺纱机风箱花收集的改造项目上。从使用效果来看,实现了风箱花自动收集及自动打包的功能,系统运行比较稳定,但也出现了一些故障。

一是吸棉口出现被风箱花堵塞情况。棉纤维具有抱合性,风箱内的纤维在主风机高负压作用下,吸附在滤网上并成团状,大体积的团状纤维直接覆盖吸棉口而造成堵塞。针对此情况,通过缩短机台清洁间隔时间来控制风箱花的成团体积,保证可顺利进入吸棉口,效果改善明显。

二是吸棉风机实测电流接近额定电流15 A,长期满载运行对电机寿命会有影响。针对此情况,在吸棉风机进口端加装了插板阀,在不影响系统运行的前提下,通过调节插板阀来控制系统内的吸棉风量,调节后实测电流降至12 A。

4 结束语

(1)J26型喷气纺纱机既可纺化纤,又可纺纯棉,可纺品种丰富,但生产不同品种所产生的风箱花量差异很大。针对这一特点,本收集系统内气缸Y1、气缸Y2开启时间以及每台车的清洁间隔时间设计为可调,使用时根据不同品种的产花量对控制界面上的这两个参数进行相应调节,若花量大,气缸Y1、气缸Y2开启时间适当设长,机台间隔时间适当设短;若花量小,则反向调节。

(2)纤维开松或切断装置的开发是系统改进的一个重要命题,若风箱花被收集前先经开松,保持松散状态,则可避免团状的纤维堵塞吸棉口,有利于提高收集系统运行的稳定性。

(3)高能耗是制约集中收集系统在纺织厂广泛应用的一个重要因素。对于收集系统而言,风机是能耗大户,本收集系统吸棉风机采用的间歇工作形式是一种节能措施,但在节能性方面若想取得进一步突破还要依靠提高风机效率,高压头、大风量且低能耗的新型风机研发至关重要。