EZZM59.3+3新型矿渣立磨设计研究

段启刚 陈 远 张 莹 钟 芸 毛 凯

(二重(德阳)重型装备有限公司,四川618000)

21世纪初,通过参与国内分包、自主研制,对国内外设计制造的传统立磨进行了消化、吸收、再创新,在成功研制传统立磨的基础上,我公司于2007年发明了一种多点边缘传动、大直径静压支承的新型立式辊磨机(简称“新型立磨”),突破了国内外传统立磨仅有的立式中心传动结构型式,成功解决了传动减速器寿命短、维修难、磨机规格和产能不能大型化的瓶颈问题,矿渣粉磨产能达到140万吨/年。

最初研制的几台新型立磨,由于没有任何设计制造及使用经验,存在大齿轮磨损后更换较困难、部分结构设计不合理、大齿轮罩漏油,部分零部件加工制造工艺性较差、设备重量大等问题。通过全面系统地分析研究,对新型立磨的各部分结构、制造及装配、安装调试和使用维护等方面进行了优化设计,并于2013年9月成功应用于国内某大型钢厂的EZZM59.3+3新型矿渣立磨,取得了显著效果。

本文介绍EZZM59.3+3新型矿渣立磨的结构特点和技术参数,重点分析EZZM59.3+3新型矿渣立磨的优化设计研究。

1 EZZM59.3+3新型矿渣立磨的结构特点

1.1 主要技术参数

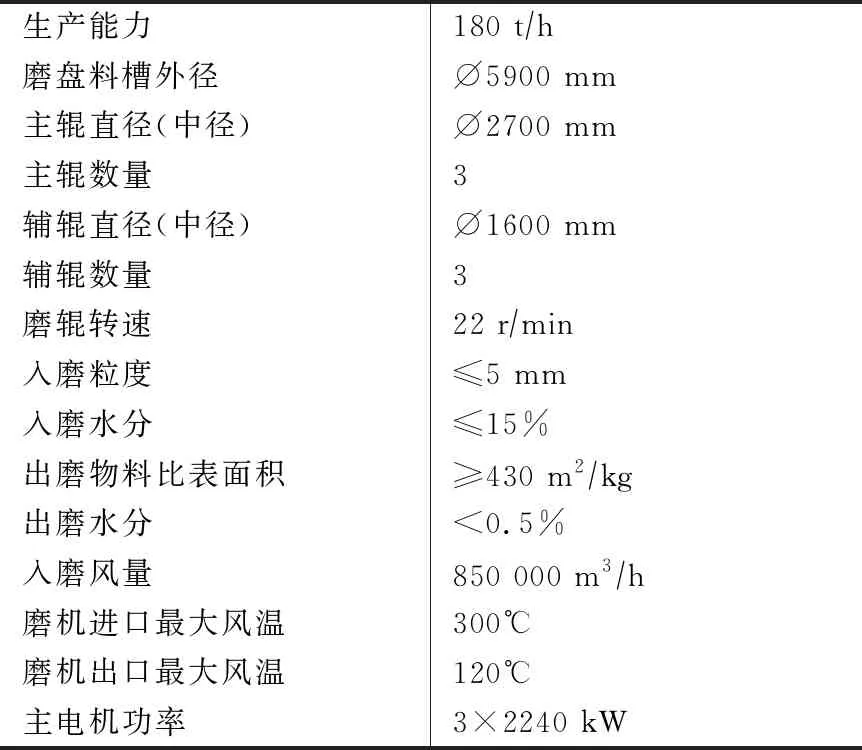

EZZM59.3+3新型矿渣立磨主要技术参数见表1。

表1 新型矿渣立磨主要技术参数Table 1 Main technical parameters of new type slag vertical mill

1.2 主要构成及特点

1.2.1 设备组成

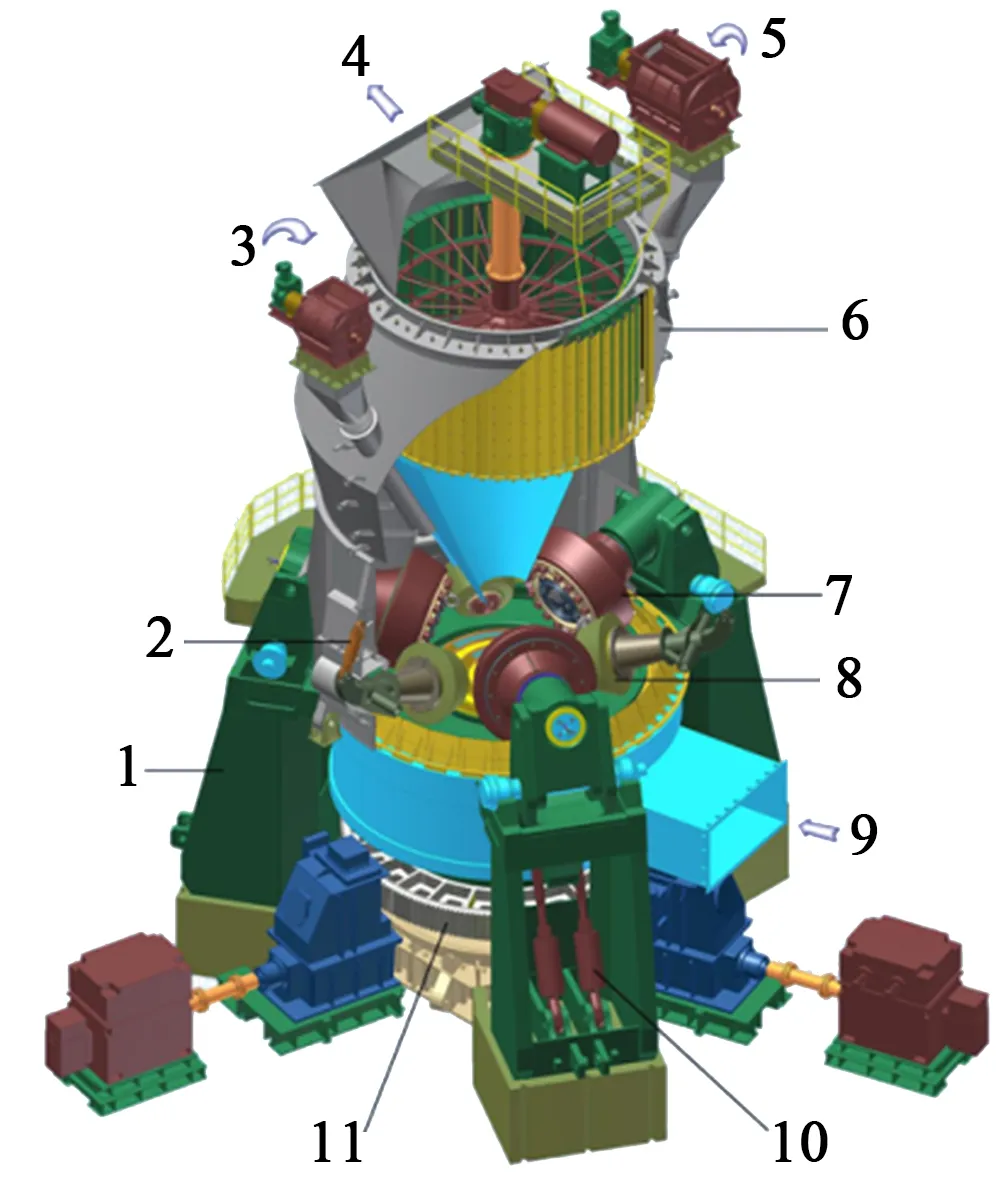

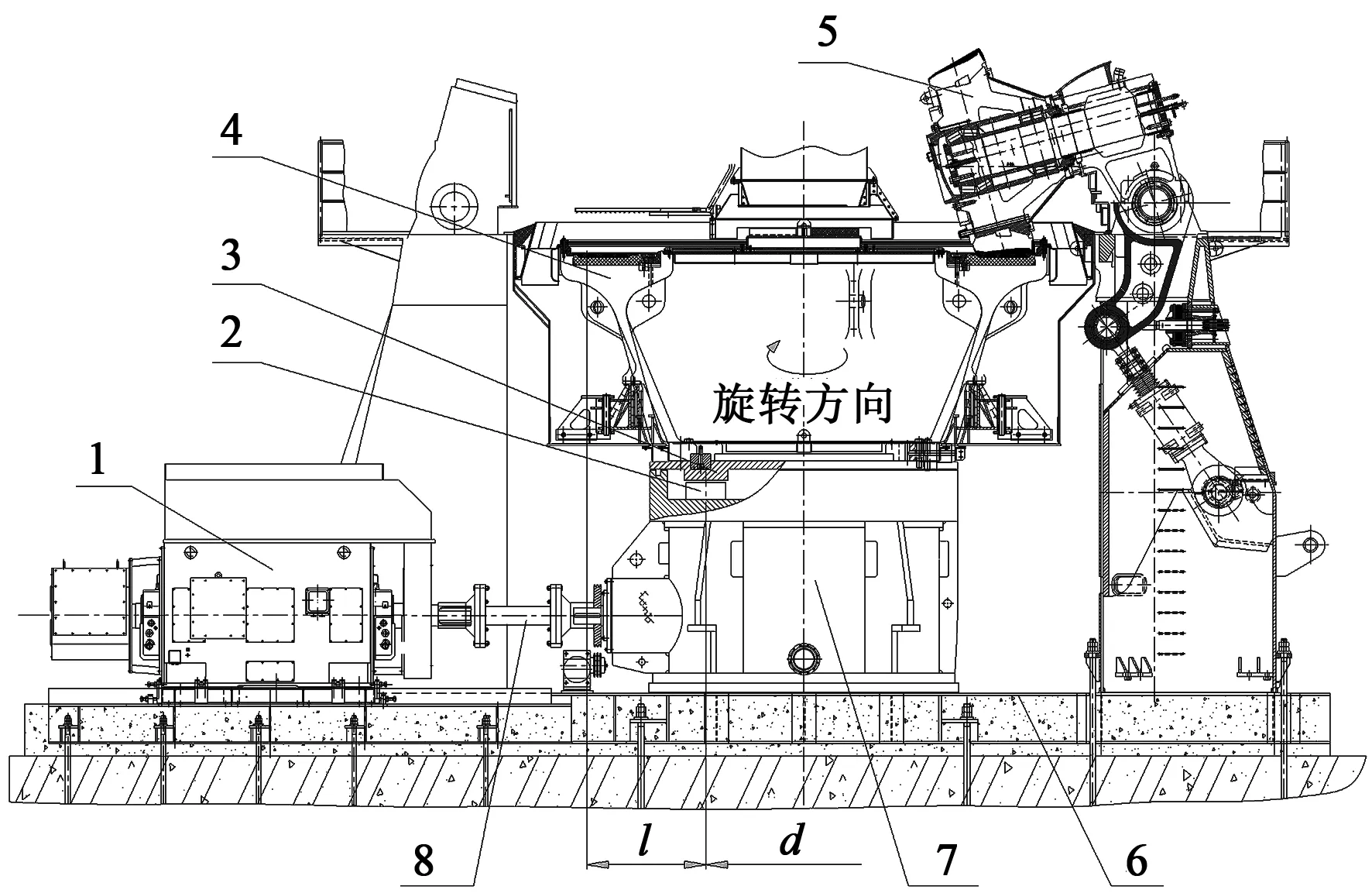

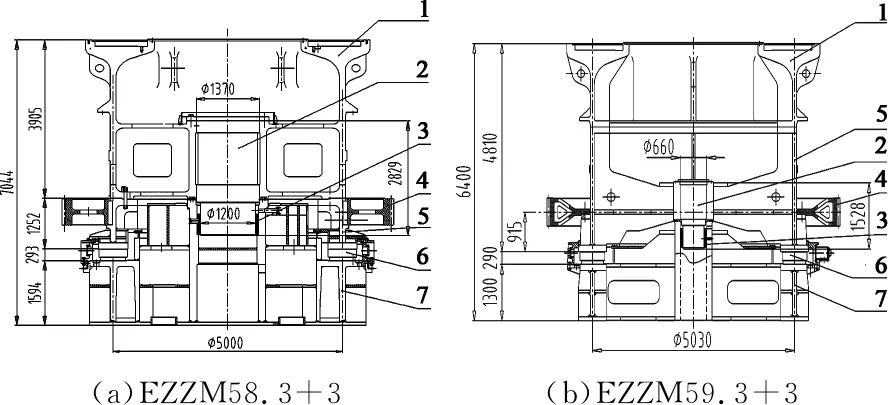

EZZM59.3+3新型矿渣立磨主要由传动装置、静压支撑装配、磨盘装置、喷口环装置、磨辊装置、磨辊加压装置、立磨机架、立磨机身、选粉机壳体、选粉机装置、喂料装置、液压系统、润滑系统、电气部分等组成,如图1和图2所示。

1.2.2 结构特点

边缘传动新型立磨的粉磨及选粉原理与传统的中心传动立磨完全一样,其结构不同点是磨盘的传动方式及支承方式不同。

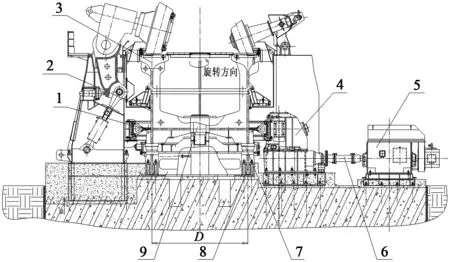

如图2所示,静压支撑装置安装在磨机底座上,磨盘座安装在静压支撑装置上,磨盘装置安装在磨盘座上,在磨机底座与磨盘座中部同轴设置有定心装置,在磨盘座下部外侧安装有大齿圈,组成磨机的大直径静压支承系统。设备的传动系统,由电动机、联轴器和减速器组成。

1—机架 2—销辊液压缸 3—回料矿渣喂料装置 4—成品出口 5—湿矿砂喂料装置 6—气料自由混合区 7—主辊装置 8—销辊装置 9—燃气体入口 10—主辊液压缸 11—主传动装置图1 EZZM59.3+3新型矿渣立磨示意图Figure 1 EZZM59.3+3 new type slag vertical mill

1—大齿圈 2—磨盘座 3—带盘装置 4—减速器 5—电动机 6—联轴器 7—静压支撑装置 8—磨机底座 9—定心装置图2 EZZM59.3+3新型矿渣立磨传动及支撑示意图Figure 2 Transmission and supporting of EZZM59.3+3 new type slag vertical mill

1—电动机 2—静压支撑油垫 3—磨盘连接法兰 4—磨盘装置 5—磨辊 6—磨机底座 7—减速器 8—联轴器图3 传统立磨传动及支撑示意图Figure 3 Transmission and supporting of conventional vertical mill

1.2.3 与传统立磨的比较

(1)提高了减速器的使用寿命

如图2所示,新型立磨磨盘的支撑方式是通过磨盘座、静压支撑装置和磨机底座进行支撑,磨辊对磨盘的碾压力直接传递到磨机底座,由基础承受,对分布于外围的减速器不产生直接影响,可有效提高减速器的使用寿命。

如图3所示,传统立磨的磨盘通过磨盘连接法兰、静压支撑油垫、减速器和磨机底座进行支撑,磨辊对磨盘的碾压力直接传递到减速器,再到磨机底座,由基础承受。这样,因料层厚度不均产生不断变化的磨辊碾压力,使磨盘受力不均且不断变化;又因磨盘工作直径与减速器静压支撑油垫直径存在大的直径差,磨辊的压力差ΔN=N1-N2对磨盘形成倾翻力矩ΔNl,使磨盘产生高频振动;磨盘的高频振动直接传给减速器,使减速器壳体及传动件受到附加垂直变载荷和倾翻力矩的影响,造成壳体和传动件变形,使减速器的寿命缩短;有不少水泥厂和钢厂的中心传动立式减速机螺旋伞齿轮、输出轴、太阳轮出现断齿现象,从而导致立磨主机停机,给生产带来影响。

(2)传动系统维修期间可减产生产

如图2所示,当分布于外围的多台减速器中有某台减速器发生故障时,可将该台减速器外移或拆除单独进行检修,而其它减速器还可继续驱动磨盘工作,使磨机维持减产生产,可不停机维修。但传统立磨中如果出现太阳轮、行星轮和螺旋伞齿轮轮齿损坏的情况,只有将减速器拆除,停产单独维修,通常只有减速器厂家才具备修复能力,且周期长、费用高。

(3)传动系统造价及维护成本低,维修更方便

因采用多点、多套驱动系统,每套减速器、联轴器和电动机的规格均较小,通常情况下可选择通用、标准的减速器、联轴器和电动机,其规格型号和备件相同,不仅采购成本和维修成本低,而且用户在现场就能进行检修或备件更换,维修方便。

(4)实现立磨的大型化,降低投资及运营成本

新型立磨的支撑方式,可使磨盘、磨盘座、静压支撑装置和磨机底座根据需要按最大制造能力制造,还可增加主辊和辅辊的数量和扩大直径,提高立磨产能;多点边缘传动可根据不同粉磨介质所需功率,灵活布置驱动点数、确定减速器和电动机规格,与传统立磨相比具有更好的适应性;多点边缘传动,因成倍地增加了驱动系统,我公司已设计制造有两点驱动、三点驱动和四点驱动新型立磨,每个点的单机功率可达2.5 MW以上,总功率可达10 MW以上,实现了立磨的大型化,这是传统立磨无法实现的。磨机单机大型化后,提高了粉磨效率,降低了单位产品能耗,节省了土地资源,降低了采购成本和投资额,运营成本也降低。

2 EZZM59.3+3新型矿渣立磨的优化设计

EZZM59.3+3新型矿渣立磨是我公司为国内某大型钢厂研制的三套主辊、三套辅辊、三点边缘传动,呈奇数布置的新型矿渣立磨,该立磨是在总结EZZM58.3+3和EZZM69.4+4新型矿渣立磨的基础上,进行了全面的优化设计。

2.1 磨盘体与磨盘座的结构设计

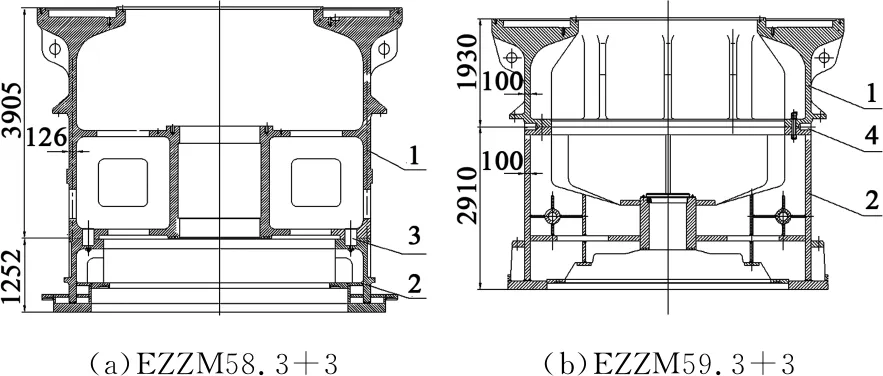

磨盘体与磨盘座的装配结构如图4所示。

(1)对磨盘体进行受力分析及计算,在满足强度和刚度的条件下,将图4(a)磨盘体壁厚126 mm减小到100 mm,如图4(b),有效降低了磨盘体和磨盘座的重量,降低了制造成本。

(2)将图4(a)磨盘体的高度由3905 mm降低到1910 mm,不仅有效降低了铸造难度,改善铸造工艺性,缩短铸造周期,而且降低了磨盘体的重量,降低了制造成本。

(3)图4(a)磨盘体与磨盘座采用止口定位,竖直抗剪销传递扭矩,螺栓连接结构。竖直抗剪销均匀布置在磨盘体内,只有在磨盘体上开方孔,采用直角洗头才能加工抗剪销孔,加工困难,成本高;图4(b)采用水平抗剪销传递扭矩,磨盘体不需要开方孔,直接从外侧加工,避免了因开方孔降低磨盘体的强度,不需要直角铣头,加工方便快捷,成本低。

(4)图4(a)磨盘座采用铸钢件与钢板焊接的焊接结构,铸件本身制造周期长、质量不易控制,铸后才能焊接,周期更长,成本也高。图4(b)磨盘座采用焊接件结构,制造周期短,成本低。

(a)EZZM58.3+3(b)EZZM59.3+3

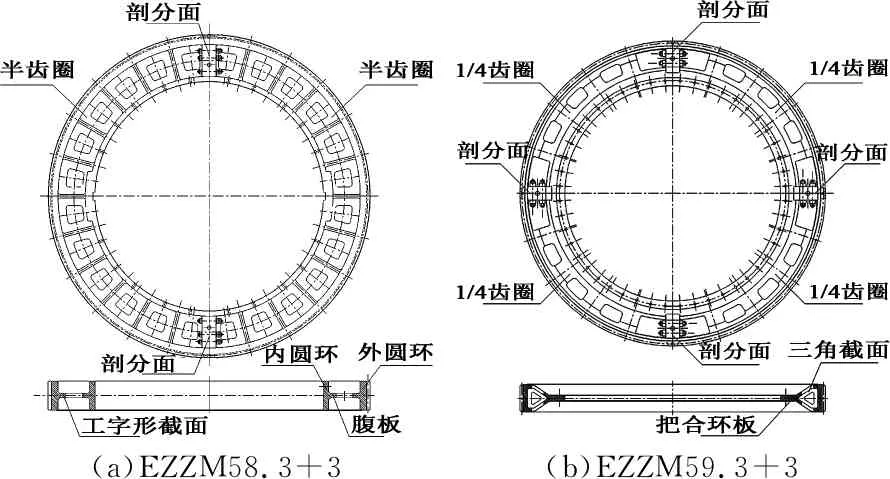

2.2 大齿圈的结构设计

图5(a)是EZZM58.3+3立磨大齿轮结构,由左右两个半齿圈、剖分面处骑缝销和把合螺栓组成,齿圈截面为由内外圆环和中间腹板组成的工字形结构,与磨盘座的装配如图6(a)所示。该结构是大齿圈的典型结构,虽然其加工制造工艺成熟、制造成本相对较低,但当大齿圈磨损需要更换时,大齿圈与磨盘座把合螺栓一端位于磨盘座内,拆装很不方便;另外因半齿圈尺寸大,很难从两个立柱之间拆卸出来,更换困难。

(a)EZZM58.3+3(b)EZZM59.3+3

图5 立磨大齿圈装配图Figure 5 Assembly of vertical mill big gear ring

图5(b)是EZZM59.3+3立磨大齿轮结构,由四个1/4齿圈、剖分面处骑缝销和把合螺栓组成,齿圈截面为三角形结构,与磨盘座的装配如图6(b)所示。该结构为我公司首次设计制造,虽然其加工制造难度大、制造成本相对较高,但当大齿圈磨损需要更换时,大齿圈与磨盘座把合螺栓位于磨盘座外,拆装非常方便;另外因1/4齿圈尺寸小,可以很方便地从两个立柱之间拆装,不需要拆除立柱等,大齿圈更换方便、快捷;另外,因截面为三角形,降低了大齿圈重量,节约了制造成本。

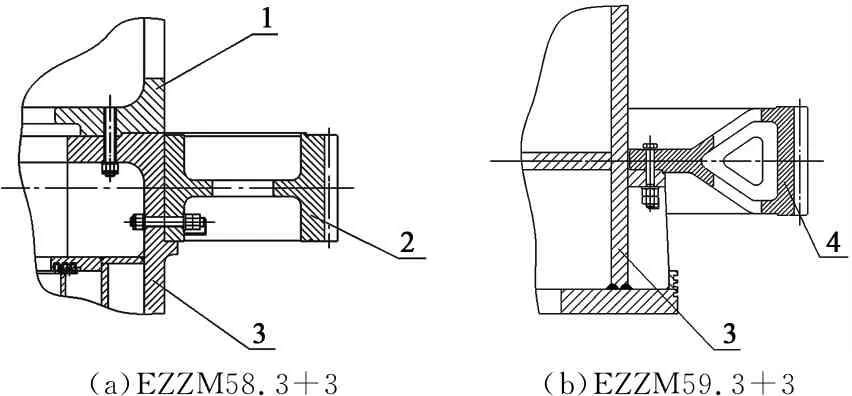

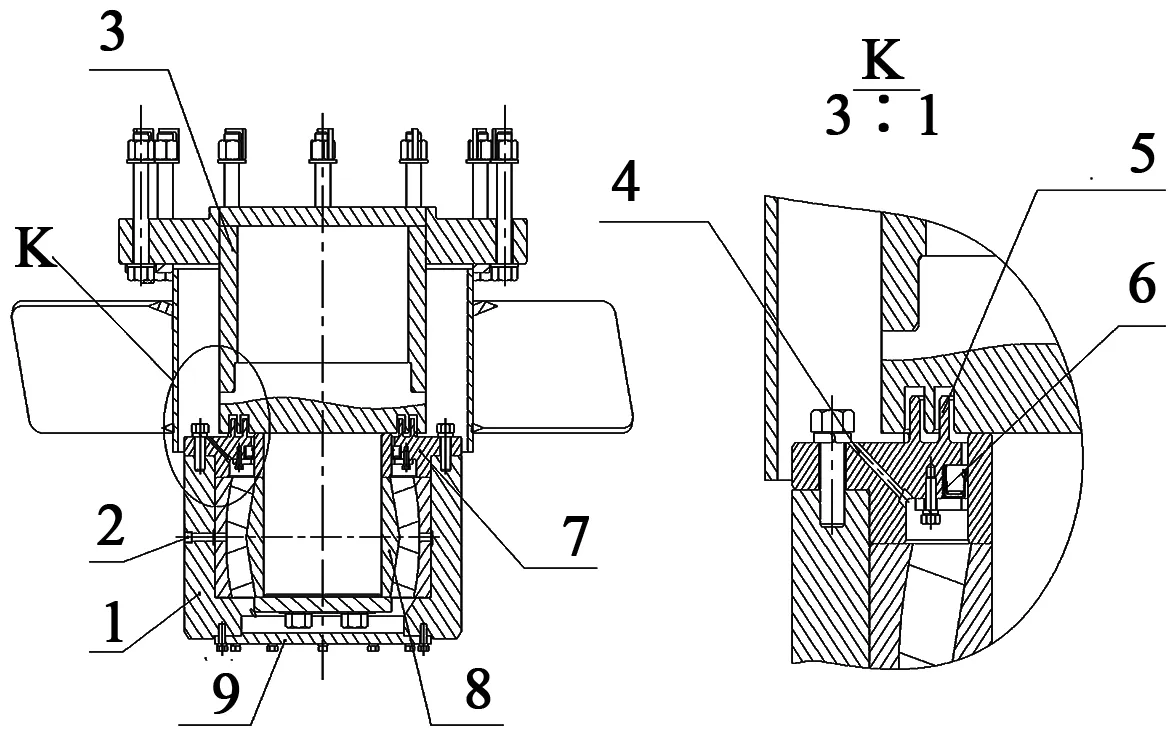

2.3 定心装置的结构设计

图7(a)是EZZM58.3+3立磨的定心装置结构图,主要由定心轴、滑动轴套、定位销、定位键和端盖等组成。定心轴外径∅1370 mm、滑动轴径∅1200 mm,长度2829 mm。对该设备在使用过程中主电机的最大电流、最小电流、正常工作电流、振动频率及振幅等进行了实时监测,并对设备的受力、应力水平、刚度和强度进行了逆向验证及分析研究,其实际应力低,变形小,刚度大。因此,在EZZM59.3+3立磨的设计过程中,我们利用了对EZZM58.3+3立磨的研究成果,对定心装置进行了优化设计,如图7(b)所示,定心轴外径∅660 mm、滑动轴径∅530 mm,长度1528 mm,远小于EZZM58.3+3立磨,不仅大幅减小了定心装置的外形尺寸,降低了加工制造难度和重量,而且将立磨支撑总高度降低了644 mm(7044 mm~6400 mm),与中心轴相配的磨盘座和磨机底座圆筒形结构部分的尺寸也大幅减小,降低了加工制造难度和重量。

(a)EZZM58.3+3(b)EZZM59.3+3

(a)EZZM58.3+3

2.4 选粉机下轴承装置的结构设计

图8(a)是EZZM58.3+3立磨选粉机下轴承装置结构图,主要由中空轴连接法兰、轴承座、轴承、端盖、透盖、迷宫密封和唇形密封等组成。该结构是参考国内立磨选粉机下轴承装置的常用结构,但在使用过程中细粉很容易进入到唇型密封环和密封面,堆积在环中,造成密封件的过早磨损损坏,细粉进入轴承形成磨粒磨损,造成轴承损坏,影响轴承的使用寿命。为此,对原结构进行分析研究,设计了一种新型结构如图8(b)所示,将中空轴连接法兰下端面与透盖之间的迷宫密封设计成唇形密封,在闷盖上增加了一个进油孔,在中空轴连接法兰下端面外侧增设了一圈毡圈密封。该结构将细粉彻底隔绝在外,延长了轴承使用寿命4倍以上,另外闷盖上增加的进油孔,通过注入新油将老油强行挤出,避免原结构老油长期积存在下部因受高温板结造成损坏的情况。该结构已获国家知识产权专利授权。

3 设备运行情况

该设备运行6年多来,与其它立磨对比,运行噪声明显下降,下降大约8 dB~12 dB,高频振动和振幅得到有效改善,降低大约10%~20%,选粉机下轴承寿命提高了4倍多;传动系统的大齿圈和三台主减速器一直运行正常,没有出现过度磨损、断齿和轴承损坏等;大齿轮罩渗漏油的情况得到彻底解决。

4 结论

(1)该新型立磨,是我公司在首台EZZM58.3+3三点边缘传动的基础上进行优化设计的升级装备,至今已正常运行6年多,充分验证了优化设计的安全性、可靠性和技术先进性,其良好性能得到了用户的充分肯定。

(2)磨盘体与磨盘座的结构优化设计,有效降低了磨盘体铸件高度,改善了其铸造工艺性,缩短了铸造周期,同时减小了磨盘体和磨盘座壁厚,减少了重量;竖直抗剪销设计成水平抗剪销,改善了加工工艺性,缩短了加工周期,降低了加工成本;磨盘座由铸焊结构设计成焊接结构,大幅缩短了制造周期,降低了制造成本。

(3)定心装置结构的优化设计,大幅缩小了中心轴、滑动轴套和与之相配的磨盘座和磨机底座圆筒形部分的尺寸,减小了设备重量,节约了制造成本。

(4)大齿圈设计成四个1/4齿圈把合结构,大幅缩小了1/4齿圈的尺寸,可以很方便地从两立柱之间装拆,大齿圈更换方便、快捷;另外,采用三角形截面降低了大齿圈重量,节约了制造成本。

(5)选粉机下轴承装置的优化结构,有效将粉磨细粉彻底隔绝在外,闷盖上增加的进油孔,可将老油强行挤出,避免了原结构老油长期积存在下部因受高温板结造成损坏的情况,将轴承的使用寿命提高到原结构使用寿命的4倍以上。

(6)本次设计研究,有效降低设备重量116.42 t,节约制造费用253.85万元;改善加工工艺性,节约加工制造费用58.517万元,共降低制造费用约312.367万元。