船用万向联轴器传扭轴承的均载性能研究

刘 渊 俞翔栋 丁 蓉 卢永文

(1.中船重工第七一一所动力装置事业部,上海 201108;2.船舶与海洋工程动力系统国家工程实验室,上海 201108)

0 引言

万向联轴器具有较大的角度补偿和轴向位移补偿能力,可应用于不在同一轴线的两轴,并且结构紧凑,传动效率高,目前已被广泛应用于冶金、矿山、电力、石油化工、重型机械、工程运输等领域[1-2]。此外,万向联轴器在船舶领域也被大量应用,它是船舶动力传动系统的重要组成部分,除传递主机功率外,还满足了船舶动力传动系统布置及船体变形造成的大位移量要求[3-4]。

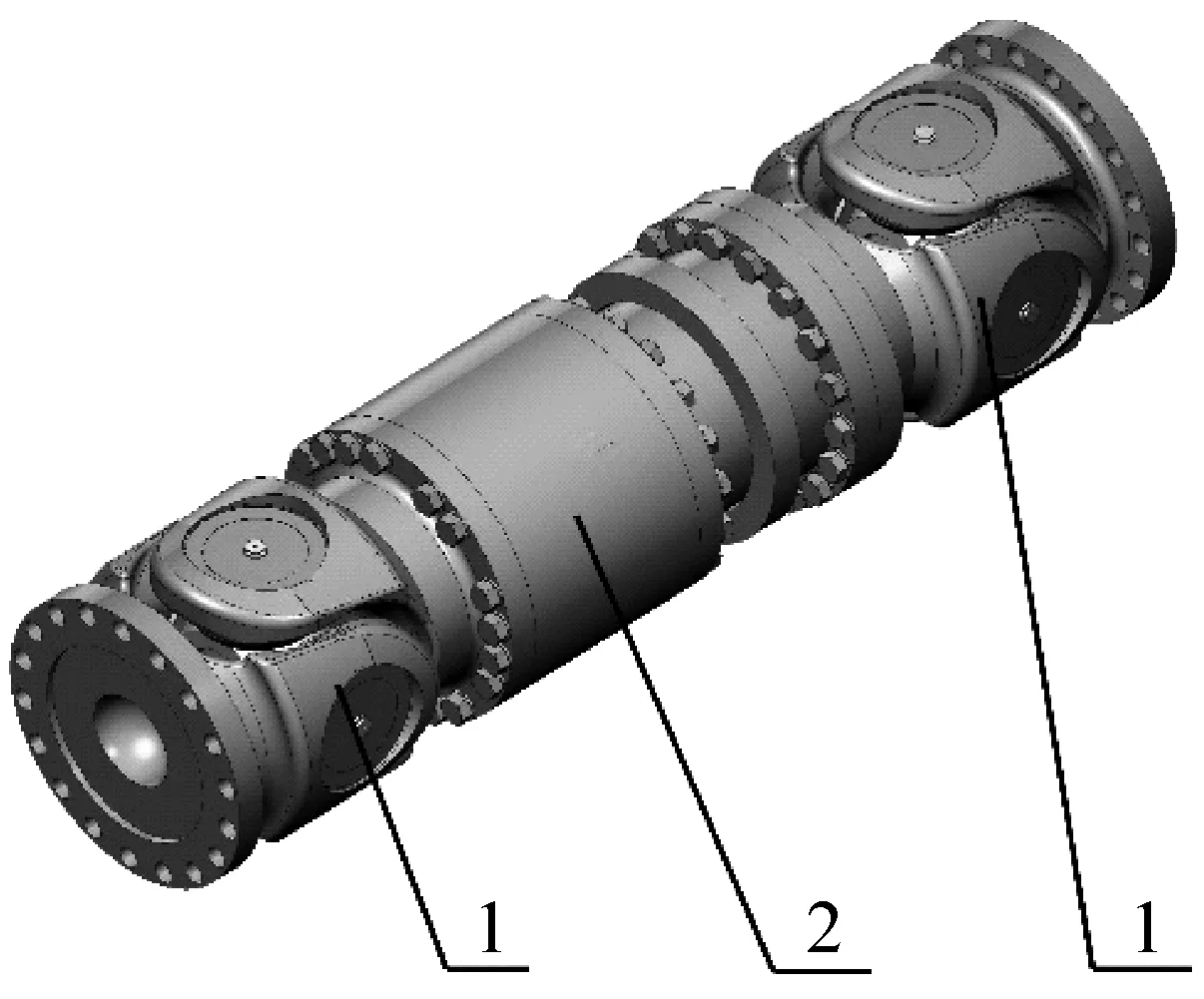

万向联轴器主要由两部分组成,分别为两端的叉头关节组件以及中间段的轴向位移机构[5],如图1所示。叉头组件主要起到角度补偿作用,轴向位移机构主要应用于轴向位移补偿。对于传统的万向联轴器,轴向位移机构大多采用花键联接主轴与轴套,通过花键滑移实现轴向位移补偿[6]。然而,由于滑动花键副的摩擦力较大,这将对两端的设备形成额外的附加力,并且附加力随着万向联轴器传递扭矩的增大而显著增大。根据船舶动力传动系统的要求,万向联轴器应尽可能减少附加力,因此轴向位移机构主要采用传扭轴承结构,通过滚动花键副实现了轴向位移补偿,可显著降低轴向附加力[7]。

1.叉头关节组件 2.轴向位移机构图1 万向联轴器结构示意图Fig.1 Schematic diagram of universal coupling

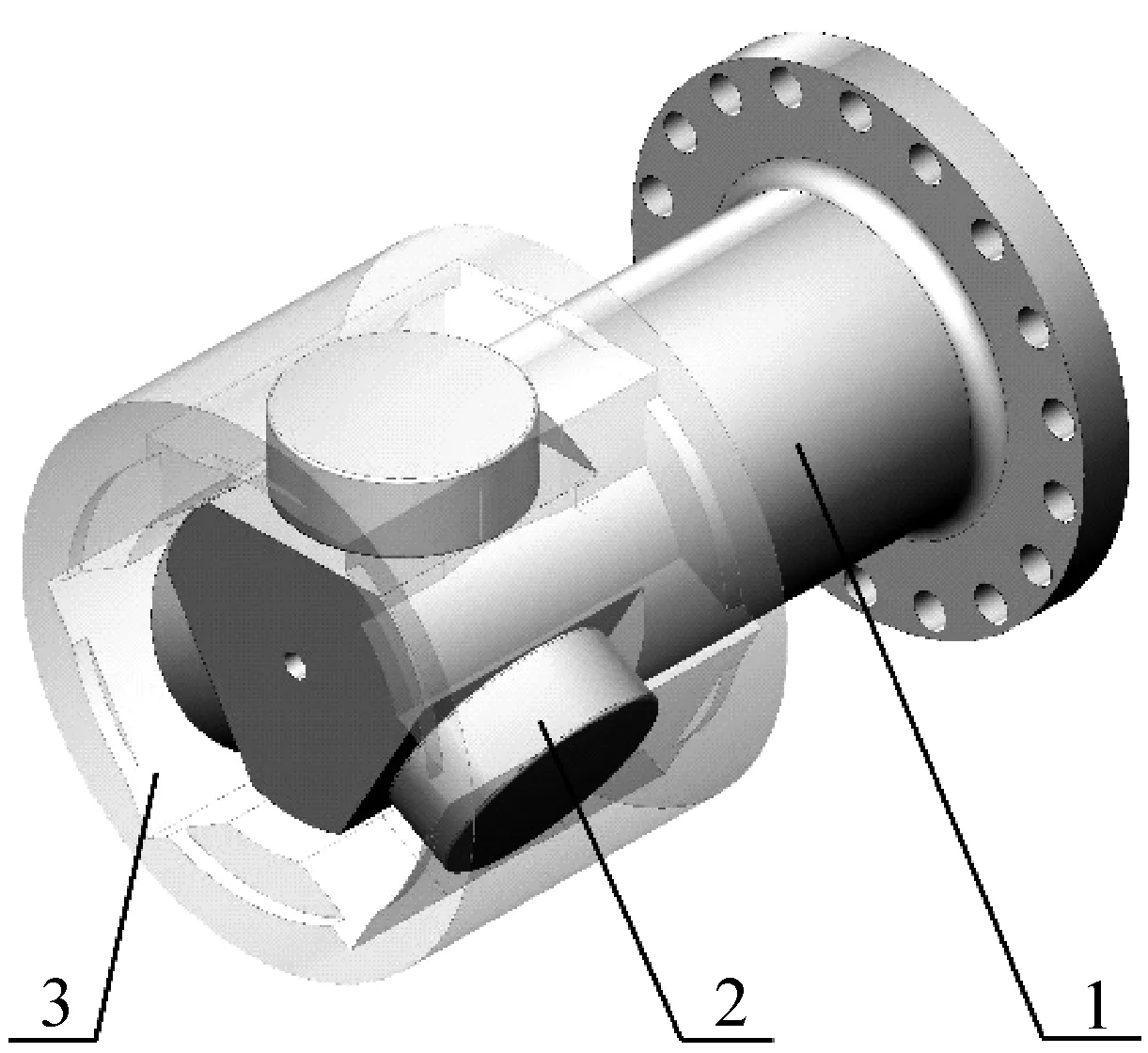

传扭轴承结构如图2所示,主要由主轴、传扭轴承、中间滑槽等组成。传扭轴承呈一定角度装配在主轴上,与中间滑槽通过滚动花键副实现扭矩传递和轴向滑移。与传统的滑动花键结构相比,传扭轴承结构可显著降低轴向附加力。为充分发挥各个传扭轴承的传扭能力,有必要对传扭轴承的均载性能开展研究,设法在有限的结构空间内进一步提高轴向位移机构的传扭能力,控制万向联轴器的径向结构尺寸。

1.主轴 2.传扭轴承 3.中间滑槽图2 传扭轴承结构示意图Fig.2 Schematic diagram of torsion bearing

长期以来,国内外的学者们对于万向联轴器的研究主要集中于两端叉头组件[8-9],对于轴向位移机构的研究相对较少。本文基于Ansys Workbench建立了传扭轴承结构的CAE模型,针对传扭轴承开展了均载性能研究,分析了轴承位置、装配间隙以及传递扭矩对于轴承均载性能的影响规律。研制了采用传扭轴承结构的万向联轴器样机,并开展了性能试验,为传扭轴承结构在万向联轴器上的应用提供了参考。

1 有限元分析

1.1 建立传扭轴承模型

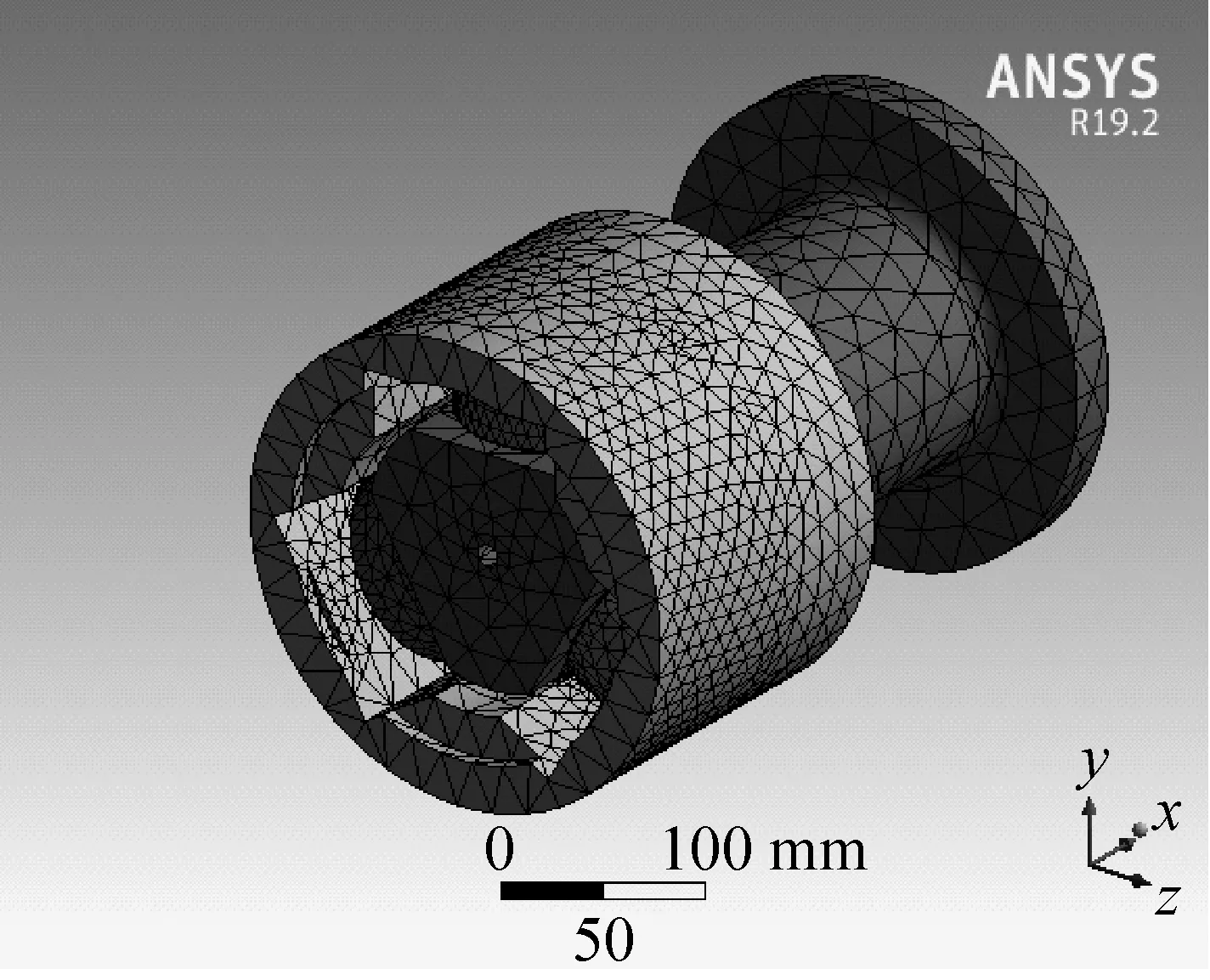

本文基于Ansys Workbench建立了传扭轴承结构的CAE模型,如图3所示。三个传扭轴承的轴线在同一平面上,并且呈120°均匀装配在主轴上。中间滑槽内部加工有相应夹角的滑槽面,用以与轴承表面相接触形成滚动花键副,实现扭矩传递和轴向滑移。压缩与本文分析无关的局部结构,定义传扭轴承与中间滑槽的接触类型为摩擦接触,设定摩擦系数为0.15且为对称接触。为进一步提高计算精度且控制总计算成本,本文细化了摩擦接触面的网格尺寸。

图3 传扭轴承模型Fig.3 Model of torsion bearing

1.2 参数设置

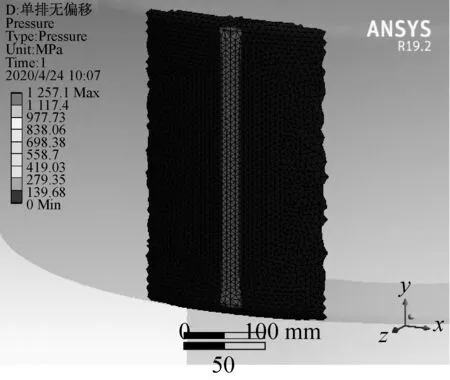

在分析设置中打开大变形开关,对中间滑槽的外端面施加固定约束,并且在主轴的法兰端面施加扭矩载荷。经计算后,通过接触工具分别查看各个传扭轴承的接触应力情况,如图4所示,并统计各轴承的最大接触应力数值。

图4 传扭轴承接触应力云图Fig.4 Contact stress of torsion bearing

由图4可见,传扭轴承在接触线两端的接触应力较高且集中,中部接触应力较低且均匀,具有“边缘效应”,与实际情况相符[10]。

1.3 定义均载系数

为定量分析传扭轴承的均载性能,本文定义了传扭轴承的均载系数K,见式(1)。

(1)

式中,σmax为轴承接触应力的最大值;

σi为第i个轴承的最大接触应力;

n为轴承个数。

由式(1)可以看出,均载系数K是一个不小于1的数,且K值越小则代表传扭轴承的均载性能越好。

2 均载性能影响因素分析

2.1 轴承轴向位置的影响分析

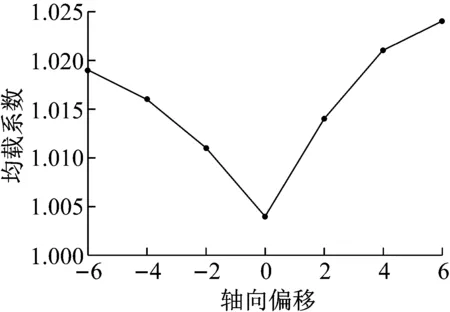

为研究传扭轴承的轴向位置对均载性能的影响规律,将其中一个传扭轴承进行轴向偏移,统计在不同轴向偏移量下的均载系数K,并绘制轴向偏移-均载系数曲线,如图5所示。其中,定义往法兰端的轴向偏移量为正值,反之为负值。

图5 轴向偏移-均载系数曲线Fig.5 Curve of axial offset-load sharing coefficient

由图5可见,随着传扭轴承往两侧轴向偏移量的增加,均载系数均呈现小幅度上升趋势,并且正向偏移对均载系数的影响更大。这是因为随着传扭轴承往正向偏移,其余两个传扭轴承的接触应力将小幅度降低,载荷的变化量由偏移的轴承承担,其接触应力将小幅度增加。反之,随着传扭轴承往负向偏移,该轴承的接触应力将小幅度降低,载荷的变化量由其余两个传扭轴承共同承担,其接触应力将小幅度增加。两者均会引起均载系数的增加,并且由于在正向偏移中,偏移轴承将承担其余两个轴承的载荷变化量之和,其接触应力的变化幅度将更大,所以正向偏移对轴承均载性能的影响也更大。

2.2 轴承横向位置的影响分析

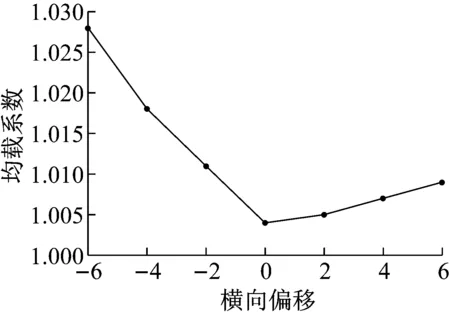

将其中一个传扭轴承进行横向偏移,研究传扭轴承的横向位置对均载性能的影响规律,统计在不同横向偏移量下的均载系数K,并绘制横向偏移-均载系数曲线,如图6所示。其中,定义往接触面侧的横向偏移量为正值,反之为负值。

图6 横向偏移-均载系数曲线Fig.6 Curve of lateral offset-load sharing coefficient

由图6可见,随着传扭轴承往两侧横向偏移量的增加,均载系数均呈现小幅度上升趋势,并且负向偏移对均载系数的影响更大。这是因为随着传扭轴承往正向偏移,将引起结构不对称,因此均载系数将会小幅度上升。随着传扭轴承往负向偏移,不仅破坏了结构对称性,还将逐渐减少传扭轴承的接触长度,其接触应力将明显增加,因此负向偏移对轴承均载性能的影响更大。

2.3 轴承装配间隙的影响分析

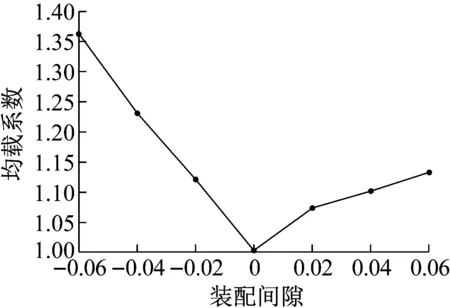

为研究传扭轴承的装配间隙对均载性能的影响规律,将其中一个传扭轴承的装配间隙进行变化,统计在不同装配间隙下的均载系数K,并绘制装配间隙-均载系数曲线,如图7所示。其中,定义间隙量为正值,过盈量为负值。

图7 装配间隙-均载系数曲线Fig.7 Curve of assembly gap-load sharing coefficient

由图7可见,随着传扭轴承装配过盈量或间隙量的增加,均载系数均呈现大幅度上升趋势,并且过盈量对均载系数的影响更大。这是因为随着传扭轴承间隙量的增加,该轴承的接触应力将随之降低,其余两个传扭轴承的接触应力将同步提高。随着传扭轴承过盈量的增加,该轴承的接触应力将显著提高,其余两个传扭轴承的接触应力将同步降低,因此过盈配合对轴承均载性能的影响更大。

将图5至图7进行对比可见,轴承装配间隙对均载性能的影响更加显著,仅产生0.06 mm的装配偏移量,均载系数的变化量却达到了0.359,需要引起特别重视。并且在实际产品加工中也发现,轴承过盈配合将不利于轴向滑移,较大的间隙量会产生振动和噪声,因此需要严格控制轴承装配间隙,将其限制在较小的范围内且各传扭轴承装配间隙保持基本一致。

2.4 轴承传递扭矩的影响分析

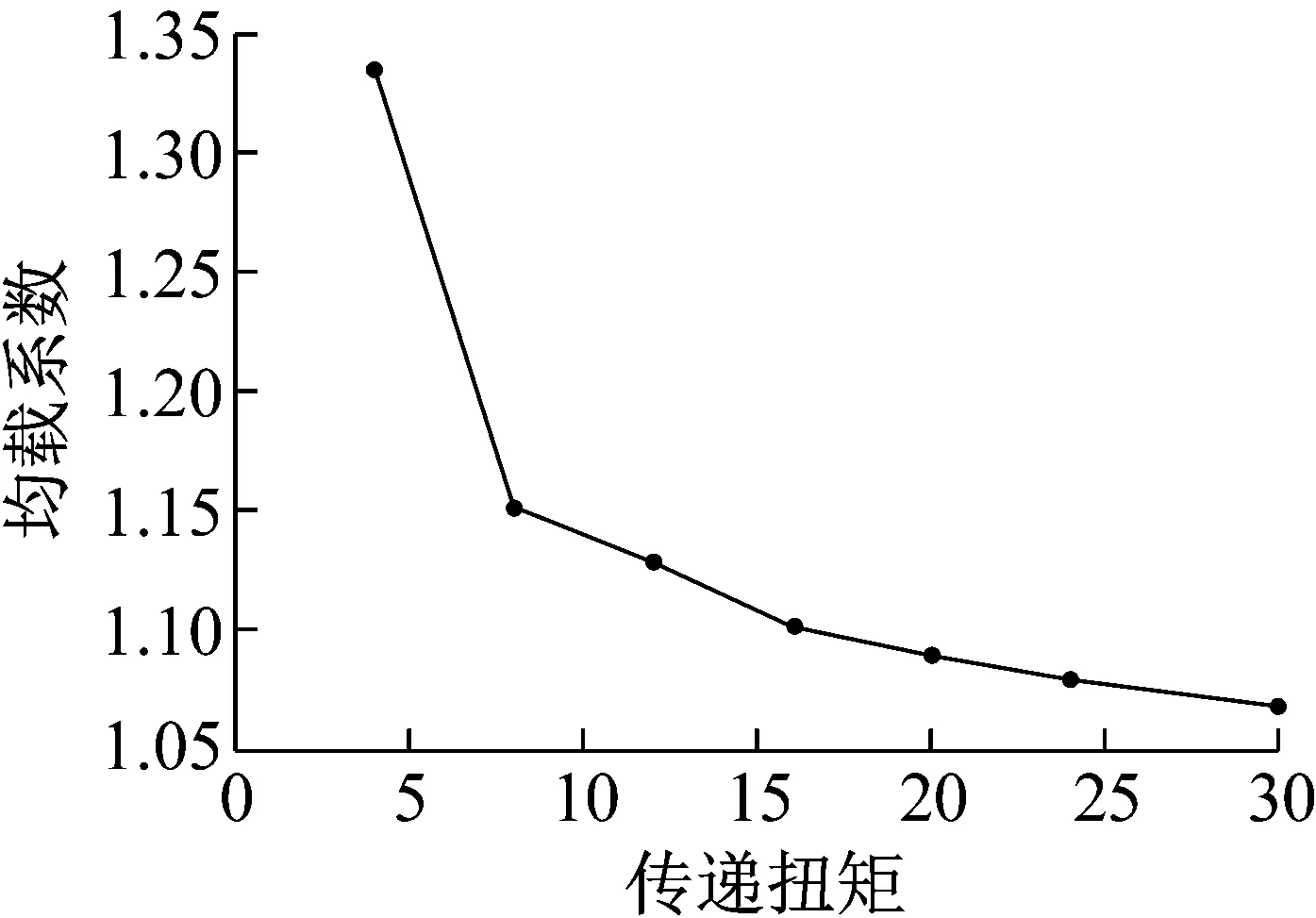

将一个传扭轴承的装配间隙设定为0.04 mm,其余两个传扭轴承刚好接触,研究传扭轴承的传递扭矩对均载性能的影响规律,统计在不同传递扭矩下的均载系数K,并绘制传递扭矩-均载系数曲线,如图8所示。

图8 传递扭矩-均载系数曲线Fig.8 Curve of transmission torque-load sharing coefficient

由图8可见,随着传扭轴承传递扭矩的增加,均载系数始终呈现降低趋势,并且初段降低幅度较大,中后段的变化量较小。这是因为随着传扭轴承传递扭矩的增加,各轴承的接触情况逐渐趋于相同,接触应力逐渐趋于一致,均载系数随之降低。并且在小转矩期间,轴承接触应力的数值相对较小,对于接触应力的变化较为敏感,因此均载系数的变化量较大。

3 试验验证

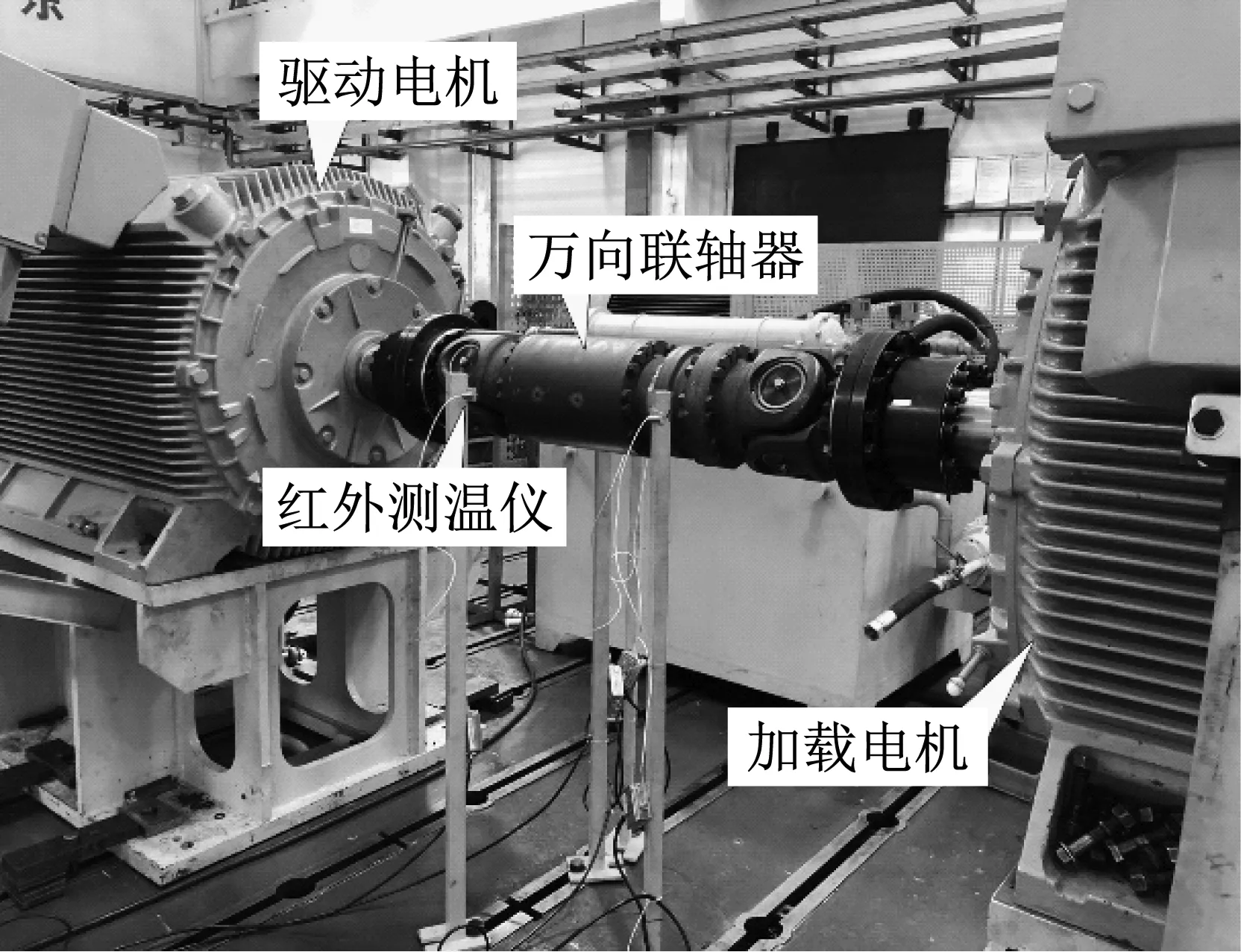

基于本文的研究成果,研制了采用传扭轴承结构的WL250.5型万向联轴器样机,回转直径为250 mm,并开展了性能试验。驱动电机和加载电机均为1500 kW变频调速电机,额定转速1500 r/min,最高转速2200 r/min,直接驱动万向联轴器样机运转,并且采用红外测温仪监测中间滑槽外表面温度,如图9所示。

图9 万向联轴器性能试验Fig.9 Performance test of universal coupling

经试验验证,万向联轴器运转平稳且无异常噪声,传扭轴承运转温度稳定,验证了采用传扭轴承结构的该型万向联轴器运转稳定、可靠,可满足技术指标要求,这为传扭轴承结构在万向联轴器上的应用提供了参考。

4 结论

本文建立了传扭轴承结构的CAE模型,开展了轴承接触分析,并定义了均载系数,以此分析了轴承位置、装配间隙以及传递扭矩对于轴承均载性能的影响规律,得出的主要结论如下:

(1) 本文开展的传扭轴承接触分析,可直观显示轴承的接触情况。传扭轴承在接触线两端的接触应力较高且集中,中部接触应力较低且均匀,具有“边缘效应”;

(2) 轴承均载性能对轴承装配间隙较为敏感,随着过盈量或间隙量的增大,均载系数均呈现大幅度上升趋势,并且过盈量对均载系数的影响更大。而轴承位置对轴承均载性能的影响较小;

(3) 随着传扭轴承传递扭矩的增加,均载系数始终呈现降低趋势,并且初段降低幅度较大,中后段的变化量较小;

(4) 研制了采用传扭轴承结构的万向联轴器样机,并开展了性能试验,验证了其运转稳定、可靠,可满足技术指标要求,这为传扭轴承结构在万向联轴器上的应用提供了参考。