转向节精铣内档专机夹具设计

辛百灵 陈桂芳

(三门峡职业技术学院,河南,三门峡 472000)

0 引言

组合专用机床因其加工的高效性、高稳定性在汽车零部件的加工上有较大的优势,特别是专机通过创新设计机床夹具,适应多品种安装定位夹紧,采用数控系统控制,实现了专机加工的柔性化,使得数控组合专用机床在机床市场上仍占有一席之地。转向节是汽车转向系统的重要零件,其内档面与两主销孔有较高的位置精度要求,加工方法因在加工中心上难以加工而多采用专用铣床,但同种车型有大小不同的系列,转向节的结构尺寸也有变化,一台专用铣床应满足多个品种的加工,最大限度扩大机床的加工柔性。本文针对轻卡汽车系列转向节设计了一台数控组合专用机床,通过调整三面刃铣刀在铣刀杆上的位置和间距,调整夹具上定位元件等满足多品种转向节精铣内档的工艺要求。本机床设计成功与否的关键在于夹具的设计能否满足定位准确、安装方便、夹紧可靠、切换品种快捷的工艺要求。下面就介绍一下该夹具的设计情况。

1 转向节精铣内档工艺分析

1.1 转向节的结构特点

整体式轻卡转向节,形如羊角,结构复杂,定位夹紧困难。因此在机床上加工的时候,都必须配以专用工装夹具。

依照用户加工转向节内档工艺要求,需在一台数控专用组合机床上精铣,其目的是以主销孔定位,确保内档面垂直度的工艺要求,另外必须保证工件安装方便,定位夹紧可靠,夹具结构简单,切换品种快捷。为此设计一种满足该工艺要求的铣削工装夹具。

1.2 被加工零件情况[1]

装夹零件名称:轻卡左转向节、右转向节。

零件基本状态:毛坯为锻件,材料为40Cr,调质硬度HB235-277,余量≤1 mm。

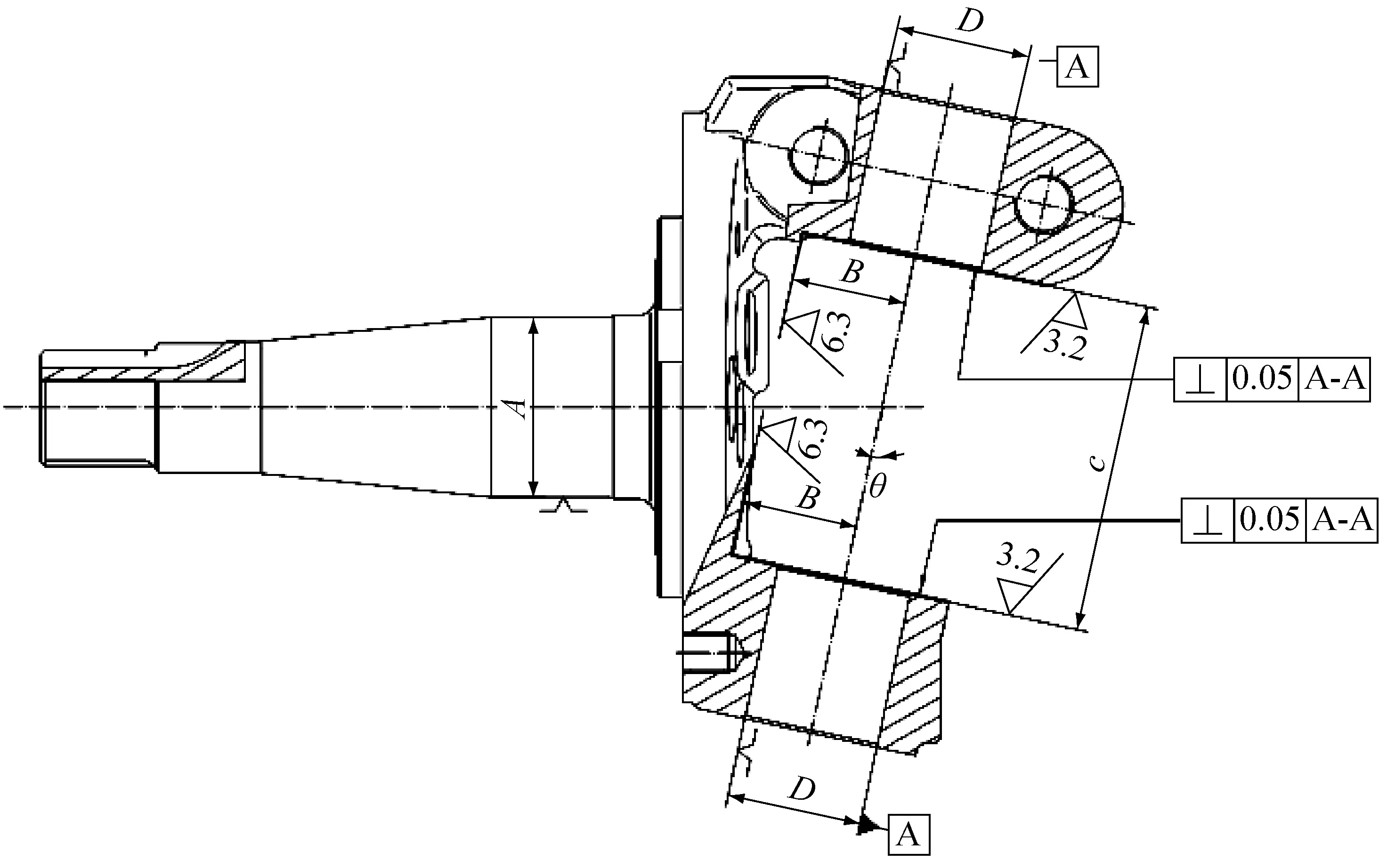

加工内容:精铣内档,粗糙度为Ra3.2,内档面对主销孔轴线的垂直度0.05 mm。如图1所示。

加工节拍:65秒/件。

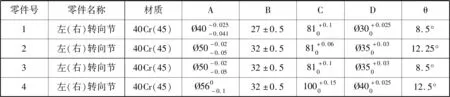

加工工艺:采用两把三面刃盘铣刀,同时精铣内档面。如图2所示。

加工设备:数控专用组合机床。

图1 转向节精铣内档工序简图Fig.1 Process diagram of steering knuckle finishing milling inner gear

1.3 精铣内档夹具装夹工艺分析[2-3]

(1) 对于转向节内档的加工,工艺方法一:粗铣转向节内档、外档、精铣内档—钻铰(镗)主销孔;工艺方法二:粗铣转向节内档、外档—钻铰(镗)主销孔—精铣内档。工艺方法一需要两台设备加工,粗精铣内外档用两个工位一台设备完成;工艺方法二需要三台设备加工,精铣内档安排在主销孔加工后进行。从保证工件加工精度出发,工艺方法一精铣内档不能以主销孔定位,需两次安装加工不能保证内档面的加工精度要求,工艺方法二以主销孔作为主要定位基准,满足工艺要求,有效的保证内档面的加工精度;

(2) 定位基准:主销孔采用一固定销和一伸缩销定中心高位,杆部外圆用V型块定旋转和主销孔轴向位;

图2 加工示意图Fig.2 Processing diagram

(3) 夹紧方式:液压杠杆压板式夹紧。转向节两耳部下方设弹簧伸出型液压辅助支承,当工件定位夹紧后,液压锁紧支承,用于抵抗铣刀的铣削力,保证切削平稳;

(4) 加工方式:湿式铣削,精加工;

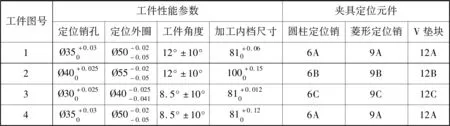

(5) 工件切换:通过更换定位销、V型块,调整铣刀盘位置,适应多品种,实现快速切换;

(6) 具有一定的自动化程度,尽可能减少工人手工操作,缩短辅助时间,满足节拍要求;

(7) 充分考虑整体夹具刚性,防止切削振动,保证加工精度;

(8) 充分考虑装卸夹具、装卸工件与操作使用的方便性;

(9) 充分考虑夹具结构的工艺性,既要保证加工精度稳定,又要方便维修、更换定位元件等易损零件。

2 精铣工装夹具设计[4-6]

2.1 工装夹具方案及结构

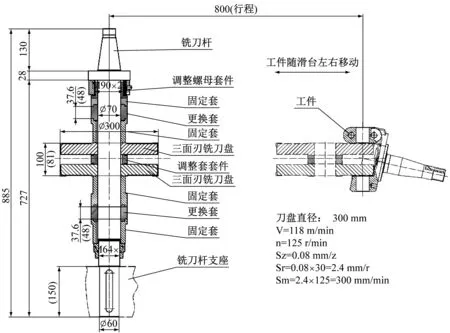

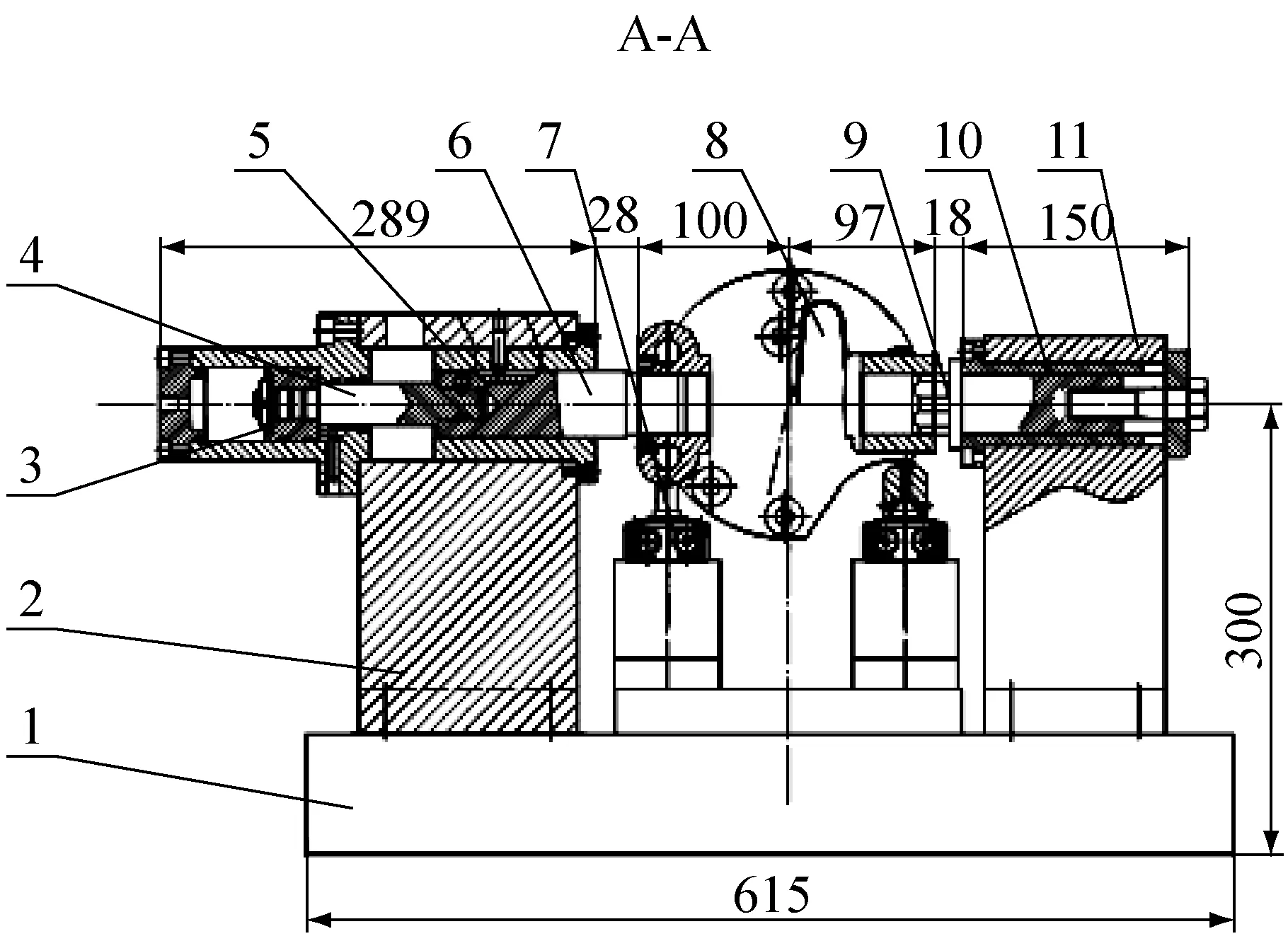

通过以上分析,设计夹具方案如图3所示。

该夹具是依据精铣转向节内档工艺要求而设计的,与数控专用组合机床的配套使用的专用工装夹。夹具主要由定位元件和夹紧机构组成,定位采用V型及主销孔定位。固定定位销9安装在导向套10内,由拉丁轴向固定,其目的是方便更换。伸缩定位销由油缸3驱动活塞杆4带动定位销6移动,定位销6的导向部分为同一尺寸,定位部分按不同品种工件设计,定位销6与活塞杆5活动连接,方便更换。V型块12依据不同品种工件的定位角度设计不同V型块12,V型块12与夹具体1采用一面两销定位。当转向节定位角度相同,定位轴径不同时可更换定位垫13。夹紧采用油缸15活塞杆杠杆式压板14压紧工件。转向节两耳部下方设弹簧伸出型液压辅助支承7,安装工件时在工件重力作用下压下支承钉,定位夹紧后,液压锁紧支承钉。机床数控滑台带动夹具快移至待加工位置变工进,铣刀盘旋转,开始切削工件,加工至终点滑台快速退回。

2.2 工装夹具使用工作原理

人工将工件主销孔穿入固定销,液压缸将伸缩销插入另一主销孔,旋转工件至V型块定位面—压板压紧工件杆部—辅助支承液压锁紧—循环启动—滑台快移到加工位置—铣刀盘铣削内档面—滑台快退至原位—循环结束—压板松开,伸缩销退回—卸下工件。

2.3 工装夹具装配调试技术要求

(1) 夹具零件去毛刺、清洗干净,方可进入装配;

(2) 各配合部位严格按装配图装配,移动件、旋转件等运动灵活;

(3) 夹具正确装配到滑台上,合理调整夹具压力值,保证切削时夹具夹紧可靠,机床无振动;

1.夹具体;2.支座;3.油缸;4.活塞杆;5.导向套;6.圆柱销;7.弹簧伸出型液压辅助支承;8.转向节;9.菱形销; 10.导向套;11.支座; 12.V型块;13.定位垫;14.压板;15.夹紧油缸图3 精铣夹具结构图Fig.3 Structure of finish milling fixture

(4) 调整好滑台快移速度,合理调配进给速度、主轴转速等切削参数;

(5) 运动零件做好润滑和密封,防止铁屑、冷却水及杂物进入;

(6) 切换定位元件,分别安装不同转向节,检查工件与夹具有无干涉,及时处理。

3 使用精铣夹具后的加工精度检测[7]

在机床上安装好专用精铣夹具,调整好夹具与铣刀杆的位置精度,选择好合适的切削参数,调整好液压夹紧力,对机床进行工件加工调试,工件调试合格后,按照与用户签订的转向节精铣内档专机《技术协议》内关于加工零件工作精度验收标准,对要加工的工件连续加工了100件,逐件进行了三坐标精度检测,检测结果均符合工序图技术要求。

4 结语

本专用精铣夹具,满足了定位准确、安装方便、夹紧可靠、切换品种快捷的工艺要求,有效的保证了加工精度,实现了专用机床的加工柔性,是夹具设计的一次创新体验。该夹具着重考虑不同品种快速切换的工艺方法,设计出了新颖的夹具结构,具有夹具设计的借鉴和推广意义。