中煤塔山煤矿选煤厂降低介耗的探索与实践

张旭东,魏 群

(中煤大同能源有限责任公司,山西 大同 030071)

1 选煤厂概况

中煤塔山煤矿选煤厂2015年改扩建以后,入洗能力由原来的2.40 Mt/a增加到5.00 Mt/a。改造前生产工艺为:块煤(200~50 mm)动筛跳汰机分选,小于50 mm末煤采用两产品重介质旋流器分选,粗煤泥弧形筛+煤泥离心机脱水回收,细煤泥加压过滤机+压滤机联合回收。工艺改造后,在保留原有生产工艺的基础上,取消动筛排矸系统,新增大于13 mm块煤重介质浅槽分选、粗煤泥TBS分选系统等,末煤由原有重介旋流器系统分选。改造后的生产工艺为:块煤(200~13 mm)重介浅槽分选,末煤(13~1 mm)两产品重介质旋流器分选,粗煤泥(1~0.25 mm)TBS分选,细煤泥(小于0.25 mm)加压过滤机/快开式压滤机回收[1]。

2019年塔山煤矿选煤厂介耗偏高,末煤系统消耗的介质量是块煤浅槽系统消耗的5倍之多,块煤系统介耗较低。本文主要对末煤系统介耗偏高的问题进行分析、研究并实施改进。

2 介耗增加的原因分析

2.1 煤质变化的影响

选煤厂自改扩建后投入生产以来,2016—2018年入洗毛煤煤质基本稳定,块煤含量多,末煤含量少,生产系统满足设计要求。从2019年1月开始,矿井回采区30515工作面推进至F4断层附近,煤柱应力集中,矿压集中显现,煤体破碎量大,毛煤煤质发生了变化,末煤含量增加了约7%,煤泥含量增加了约5%,从而增加了末煤系统处理负荷。311脱泥筛筛上物料床层厚度增加40~50 mm,致使脱泥筛的脱泥效果变差,筛上物中的大量煤泥未能够得到有效脱除,进入后续末煤重介旋流器分选系统,导致悬浮液的黏度增大、稳定性变差,使得粘附在煤颗粒表面上的介质脱除效率降低,增加了产品带介量。

2.2 脱介筛脱介效果差

由于末煤系统在改扩建时没有进行同步升级改造,324精煤脱介筛的处理能力明显不足,脱介效果差。主要原因:①脱介筛上原有2道喷水,喷水压力0.2~0.3 MPa,随着处理负荷的增加,筛上物料床层增厚,喷水无法有效穿透床层,致使床层下部产品附着的介质得不到有效脱除回收;且精煤脱介筛脱介过程中,煤流在筛面上的分布呈现两边少、中间多,中间煤流在经过合格介质段的挡水堰时向稀介段串料,导致进入精煤磁选机的稀介量和煤泥量进一步增多,影响后续磁选机的回收效果;②322精煤预先脱介弧形筛和324精煤脱介香蕉筛倾角大,煤流在筛面子上的流速太快,停留时间缩短,在合格介质段预先脱介效果差,产品来不及完成脱介就通过了筛面,导致产品带介量偏高;三是337矸石脱介筛煤流分布不均匀,左边物料多,右边物料少,没有完全沿筛面铺开,降低了脱介效果[2]。

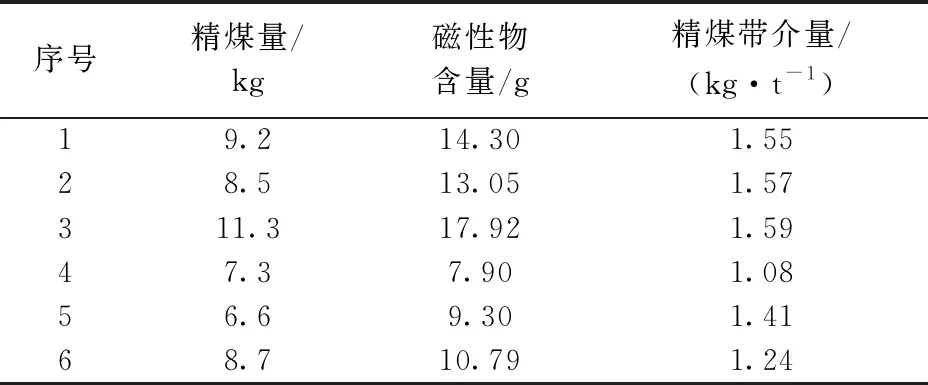

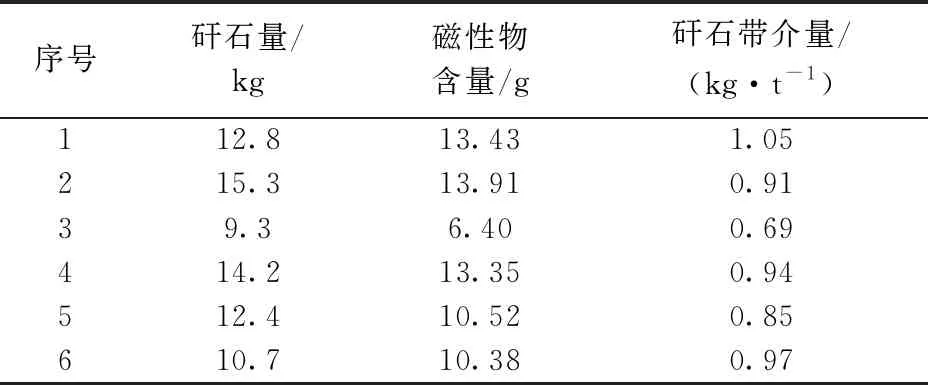

对精煤产品、矸石产品采样,进行带介量检测分析,结果分别见表1和表2。

表1 末精煤带介量检测分析

表2 末矸石带介量检测分析

由表1、表2看出,精煤产品带介量平均达到1.41 kg/t,矸石产品带介量平均达到0.90 kg/t,产品带介量偏高,说明脱介筛脱介效果差是造成介耗高的一个主要原因。

2.3 洗水浓度的影响

井下矿压大造成高岭岩等矿物压碎,大量黏土类细粒级矿物集中在煤泥里,矸石泥化现象凸显,改变了煤泥水性质,煤泥在浓缩机中沉降速度变慢,溢流水浓度居高不下,水质发粘,造成脱介筛、脱泥筛喷嘴频繁堵塞,喷水不畅,影响产品的脱介。

2.4 磁选机磁选回收介质的效果差

目前选煤厂末煤系统有2台精煤磁选机和1台矸石磁选机,2台精煤磁选机的入料相同。由于处理量增加,精煤磁选机的运行负荷增加,磁选机的入料量、入料浓度波动都增大,流速也加快,槽体内物料“翻花”严重,介质来不及回收就随尾矿水排出,尾矿带介量增加,大大降低了磁选机磁选效率;磁选机滚筒精矿卸料不彻底,滚筒表面残留的一层介质未得到及时回收,重新进入槽体随尾矿水排出,降低了磁选机的回收效果[3];340精煤磁选机入料管倾斜角度偏大,物料流速快、通过量大,加剧了该机的“翻花”现象,增加了其尾矿带介量。

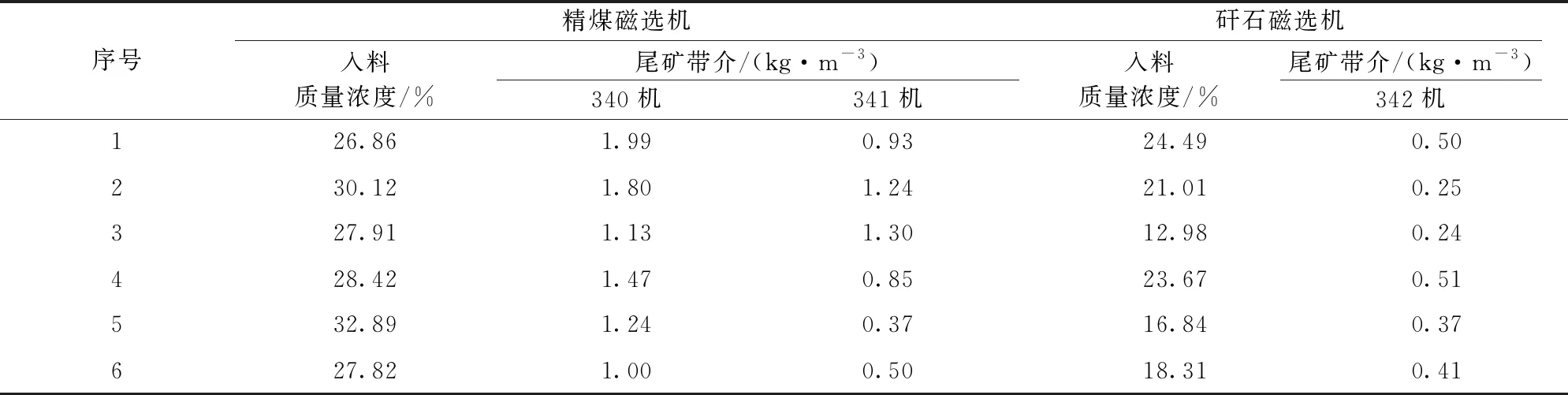

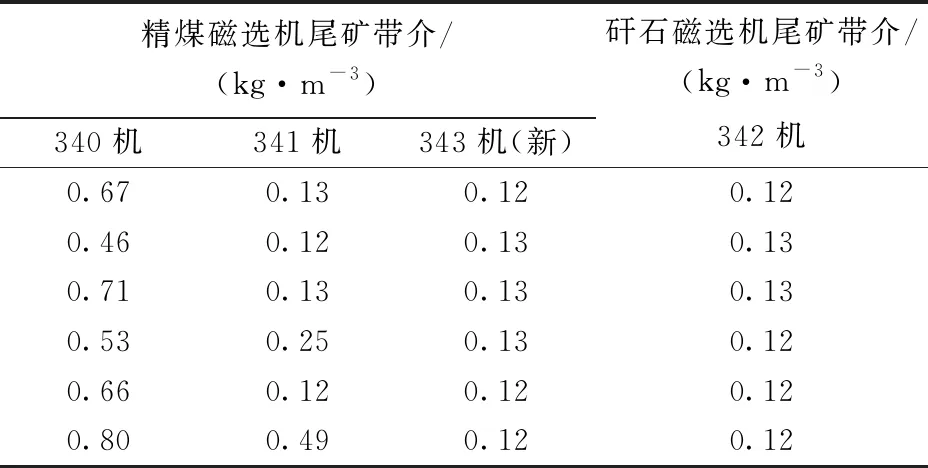

对精煤磁选机、矸石磁选机的入料、尾矿进行采样检测分析,结果见表3。

由表3可以看出:

(1)340精煤磁选机尾矿带介量高于341精煤磁选机,且尾矿带介量远高于正常水平下磁选机尾矿带介量的技术规范要求;矸石磁选机的尾矿带介量基本符合要求。

(2)精煤磁选机入料的质量浓度大于矸石磁选机。入料浓度过高,大大增加了磁性物颗粒向滚筒移动的阻力,降低了磁性物颗粒的运动速度,磁选机滚筒不能对其进行充分回收。艺利磁选机对入料固体含量浓度的要求为10%~25%,而选煤厂精煤磁选机的入料浓度高于上限值,是降低磁选机回收效果的原因之一。

表3 磁选机检测分析

3 改造措施

3.1 改善脱介筛的脱介效果

为使脱介筛筛上物料分布均匀,减缓物料流速,提高脱介筛的脱介效果。具体采取的措施如下:

(1)在合格介质环节,322精煤弧形筛出料端安装挡煤胶带,在337矸石脱介筛入料溜槽内增设挡料板,将所有脱介筛合格介质段与稀介质段之间的筛板全部更换成带挡水堰的筛板。使之对物料起到阻挡、缓冲的作用,延长物料在筛面上的停留时间。

(2)改善筛面上的喷水效果。针对目前脱介筛物料床层厚的问题,在筛子上增加了1道喷水,将喷水下方的筛板全都更换成带挡水堰的筛板,使物料能够及时翻滚而受到喷水的全方位冲淋,减少产品带介量。

(3)加强对脱介筛筛板、喷嘴的日常管理。对磨损严重的筛片、挡煤胶带和堵塞的喷嘴等进行及时更换,确保合介段脱介效果[4]。

3.2 提高磁选机的介质回收效率

降低精煤磁选机的入料浓度,减少入料量,以解决精煤磁选机能力不足的问题。具体措施如下:

(1)将精煤脱介筛合格介质段分流量的1/2和末精煤离心机的离心液由进入精煤稀介桶改到进入矸石稀介桶,由矸石磁选机回收这部分物料中的合格介质。对磁选机介质回收工艺改造后,既降低了精煤磁选机的处理负荷,又降低了精煤磁选机的入料浓度,且充分利用矸石磁选机的处理能力。

(2)针对精煤脱介筛稀介量多的问题,在末煤系统增加了1台精煤磁选机,以提高精矿磁选的处理能力。

(3)提高磁选机滚筒的卸料效果。在所有磁选机的滚筒上方安装带有小孔径喷嘴的喷淋水管,在保障合格介质浓度、稳定合格介质桶液位平衡的基础上,合理调节喷水量,将滚筒表面的残留介质彻底冲洗干净,提升滚筒卸料效果,避免介质回收短路。

(4)加强对磁选机的管理,定期对磁选机的入料槽体、底流口、喷淋水管等进行疏通,调整尾矿排料口孔径,确保磁选机液面溢流稳定,不产生翻花,使磁选机介质回收效率达到99.8%以上[5-6]。

3.3 改善洗水浓度

为解决细粒级煤泥量多、难沉降、洗水浓度偏高而影响产品脱介的问题,采取如下具体措施:

(1)选用合适的药剂和加药制度。通过采用聚丙烯酰胺、聚丙烯酰胺+聚合铝、聚丙烯酰胺+氯化镁3种不同药剂制度进行煤泥沉降试验,结果表明,单独使用聚丙烯酰胺,同时增加加药频次和加药量,煤泥沉降速度快,浓缩机溢流水澄清层厚度高。

(2)在细煤泥含量多时,优先使用高效节能快开式压滤机回收细煤泥,提高处理极细粒级煤泥的效率,降低其在生产系统内的循环,提高循环水水质。

(3)由于生产混煤与生产精煤时进入生产系统的煤泥量不一样,根据洗水浓度的变化,适时调整生产混煤与精煤时间差,以降低系统煤泥量,降低浓缩机的处理量,提高浓缩机的处理效率,保障洗水浓度指标达到生产需要。

3.4 严格磁铁矿粉的管理

(1)确保所使用的磁铁矿粉质量符合要求。根据煤炭行业标准《选煤用磁铁矿》(MT/T 1017—2007),对所采购的每一批次磁铁矿粉的水分、粒度组成、磁性物含量、真相对密度进行检测分析,确保磁性物含量达到95%以上,小于0.045 mm粒级含量高于85%,真相对密度不低于4.5 g/cm3,坚决杜绝不合格的磁铁矿粉进厂。

(2)严格磁铁矿粉的使用管理。规范磁铁矿粉计划提报、数质量验收、出入库等流程;加强介质库的管理,防止风耗及雨水、杂质混入;根据生产系统运行情况确定加介量,做好日常磁铁矿粉的使用记录,制订磁铁矿粉添加流程操作标准等。

(3)加强对生产车间现场的跑冒滴漏管理。由于大同地区的水质较硬,且末煤系统已运行10多年,系统管道锈蚀、磨损严重,现场跑冒滴漏问题经常发生。要求生产班组加强对车间管道、溜槽、设备的巡检,提前预防,发现跑冒滴漏问题及时上报、检修处理,坚决杜绝跑冒滴漏问题的扩大化[7]。

4 改造效果对比

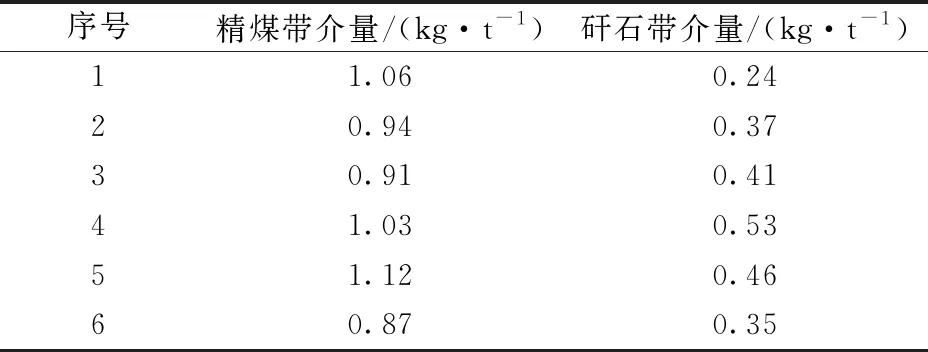

(1)对改造后的脱介筛产品进行采样检测分析,结果见表4。由表4看出,精煤和矸石产品的带介量较改造前大幅度降低,脱介筛的脱介效果显著提升[8]。

表4 产品带介检测分析结果

(2)对改造后的各磁选机尾矿带介量进行检测分析,结果见表5。由表5看出,经过改造以后,各磁选机的尾矿带介量大幅度减少,磁选机对介质的回收效果显著提高,基本符合了磁选机的技术指标要求。

表5 磁选尾矿检测分析结果

(3)选煤厂的介耗由以前的1.50 kg/t(2019年1—4月平均)降到1.00 kg/t(2019年5—12月平均),降低了0.5 kg/t,降幅达33%。

5 结 语

通过对塔山煤矿选煤厂末煤系统介耗偏高的问题进行技术检测和原因分析,提出了相应的改进措施,并加强了管理。通过改造,该厂的介耗显著降低,吨毛煤的介耗由以前的1.50 kg/t降低至目前的1.00 kg/t,且介质消耗趋于稳定,每年可降低磁铁矿粉成本200万元。此项改造对提高企业经济效益、促进企业的精细管理和长足发展具有重要的意义。