基于机械臂的涡轮壳零件表面质量视觉检测

张 辉,余厚云,李克斌

(南京航空航天大学机电学院,江苏 南京 210016)

0 引 言

为了提高燃油效率,实现节能减排的目标,汽车制造企业纷纷采用发动机涡轮增压技术[1-2]。涡轮壳作为其中的主要零部件,其表面质量直接影响涡轮增压器的装配精度和密封性,进而影响发动机的工作性能。目前,涡轮壳表面质量检测以人工目视为主,受检测人员视觉疲劳等主观因素影响,很容易产生漏检或误检等现象,造成产品质量问题,而且人工检测效率低,劳动成本高。随着近年来机器视觉技术的迅猛发展,机器视觉检测在目标识别、定位以及表面质量检测等领域应用十分广泛。这种非接触检测手段不会对零件表面造成二次伤害,而且检测精度和效率均优于人工检测。

表面质量检测是工业检测极其重要的组成部分,涉及电子[3]、钢板[4-5]、零件[6-7]和印刷等诸多行业[8]。北京科技大学高效轧制国家工程研究中心提出了一种热轧带钢表面缺陷检测方法,该方法用绿色激光线光源作照明,通过窄带滤色镜滤除钢板表面的辐射光,提高了缺陷对比度[9]。张学武等人[10]使用Gaussian金字塔分解和Gabor滤波器提取缺陷图像特征,基于视觉仿生机理进行铜带表面缺陷检测,实现缺陷的正确分类。目前基于机器视觉的产品表面质量检测在理论研究和实际应用方面均取得了可喜的成果。但同时,对于例如涡轮壳等这些外形复杂的零件来说,需要设置多个视觉检测工位,并且装夹和运动机构复杂,增加了检测时间和系统复杂程度。考虑到机械臂在现代工业制造中早已大量使用[11-12],高度灵活性和很强的适应能力使其可以实现非常复杂的路径规划。将机械臂引入机器视觉系统中,可以使视觉系统实现大范围多姿态的图像采集,极大提高了视觉系统的柔性,解决了复杂结构机械零件的表面质量检测问题。

1 系统设计

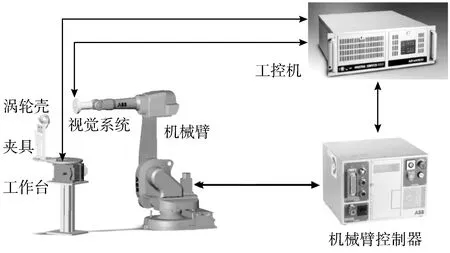

如图1所示,基于机械臂的涡轮壳产品表面质量视觉检测系统主要由零件装夹工作台、机械臂、视觉系统和工控机组成。检测时将涡轮壳零件通过夹具安装在旋转工作台上,然后启动系统软件,检测系统控制机械臂和旋转工作台运动到各个检测工位,二者到达检测工位后,系统控制相机采集涡轮壳表面图像,并对其进行一系列图像处理,判断涡轮壳表面是否存在缺陷,并将结果反馈给用户。

图1 涡轮壳表面质量视觉检测系统硬件组成

如图2所示,涡轮壳零件表面质量检测的对象主要包括出气口端、中间壳端和衬套孔端等处的机加工表面,需要检测的缺陷最小尺度为0.3 mm。经计算,本系统选用大恒MER-503-20GM-P型工业相机,其分辨率为2448×2048,在视场覆盖完整被测端面的前提下能够满足检测精度要求。

在机器视觉系统中,常用的光照补偿方式有背景光补偿和前景光补偿2种。背景光补偿是将相机和光源置于被测对象的两侧,可以很好地反映被测对象的轮廓特征。前景光补偿则是将相机和光源置于被测对象的同侧,用于被测对象表面特征的检测。前景光补偿方式又分为高角度光补偿和低角度光补偿,根据光学反射原理,在检测机械零件机加工表面的磕碰、凹坑等缺陷时适合采用高角度光补偿方式。如图3所示,光线投射到正常表面时会发生镜面反射,遇到磕碰等缺陷时会向四周散射,因此表面缺陷在图像中呈现出亮度较暗的区域,从而很好地凸显缺陷特征。

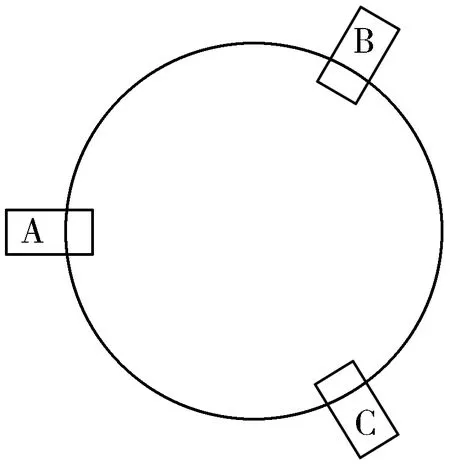

图4 工作台检测工位分布

本系统使用机械臂带动相机和光源运动,由于被测零件尺寸并不大,因此选用了ABB六轴机械臂IRB 1600。该型号机械臂可持重10 kg,轨迹半径达1.2 m,重复定位精度为0.05 mm,能够满足系统使用要求。

零件装夹工作台由直径为344 mm的转台和夹具组成,共设置3个工位。工作台初始位置为A工位,顺时针转120°为B工位,再次间隔120°为C工位,分布位置如图4所示。3个工位分别完成不同的检测任务,其中系统在A工位检测衬套孔端面,在B工位检测出气口端面,在C工位检测中间壳端面。

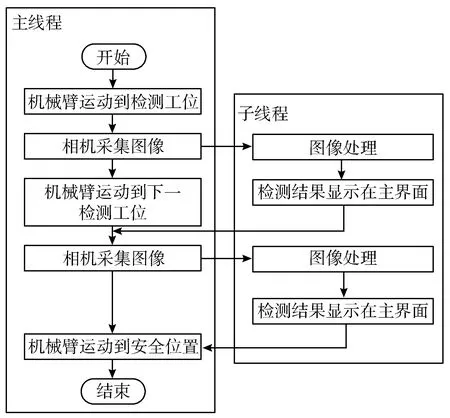

本系统在Windows开发环境下,以Qt Creator作为软件开发平台,使用高级程序设计语言C++开发系统的控制程序和检测程序。为了提高检测效率,本系统设计了2个线程,如图5所示,主线程控制系统的运动流程,子线程负责运算图像检测程序,并将运算结果返回给主线程,最后主线程将结果反馈给用户。

图5 系统双线程运行流程图

系统检测界面如图6所示,共包括3个结果显示区,左侧为衬套孔检测结果,中间为出气口端检测结果,右侧为中间壳端检测结果。

图6 检测系统界面

2 表面缺陷视觉检测

2.1 图像预处理

在涡轮壳产品检测车间,由于受到外界光的影响以及设备振动、电磁干扰等的作用,会不可避免地使涡轮壳表面的原始图像存在噪声[13]。为了降低噪声对特征识别的影响,提高后续图像处理和分析的有效性和可靠性,首先需要对原始图像进行滤波。

图像滤波可分为线性滤波和非线性滤波[14-15]这2种。线性滤波常用算法有均值滤波[16]、高斯滤波,线性滤波具有低通性,在去噪声的同时也使得边缘模糊,会影响后续边缘的准确提取。而非线性滤波在去除脉冲噪声、椒盐噪声的同时又能保留边缘细节,因此本文选用了非线性滤波。中值滤波就是一种典型的非线性滤波器[17-18],其基本思想是用像素点邻域灰度的中值来代替该像素点的灰度值,可以有效地抑制噪声和保留边缘特征[19]。

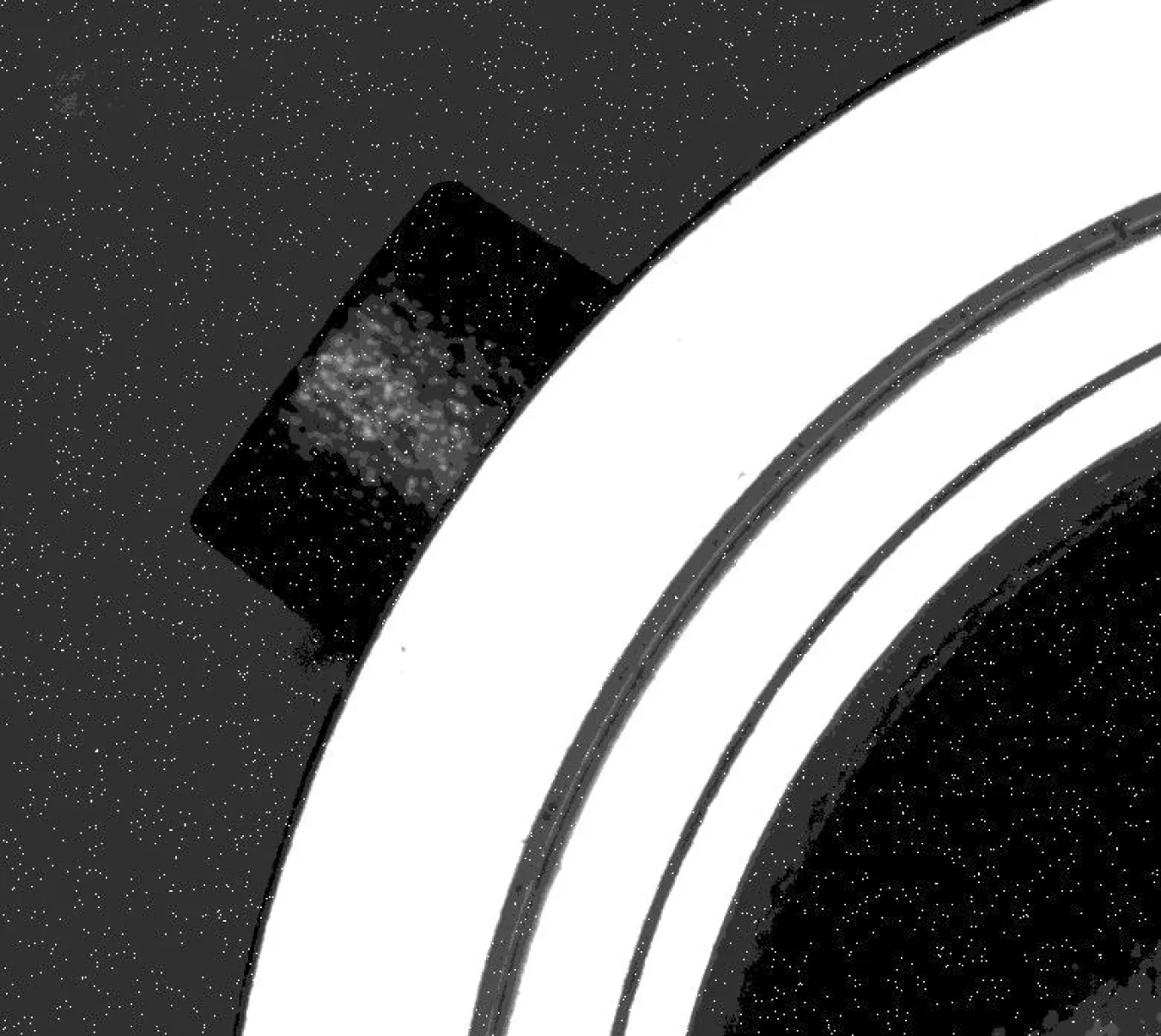

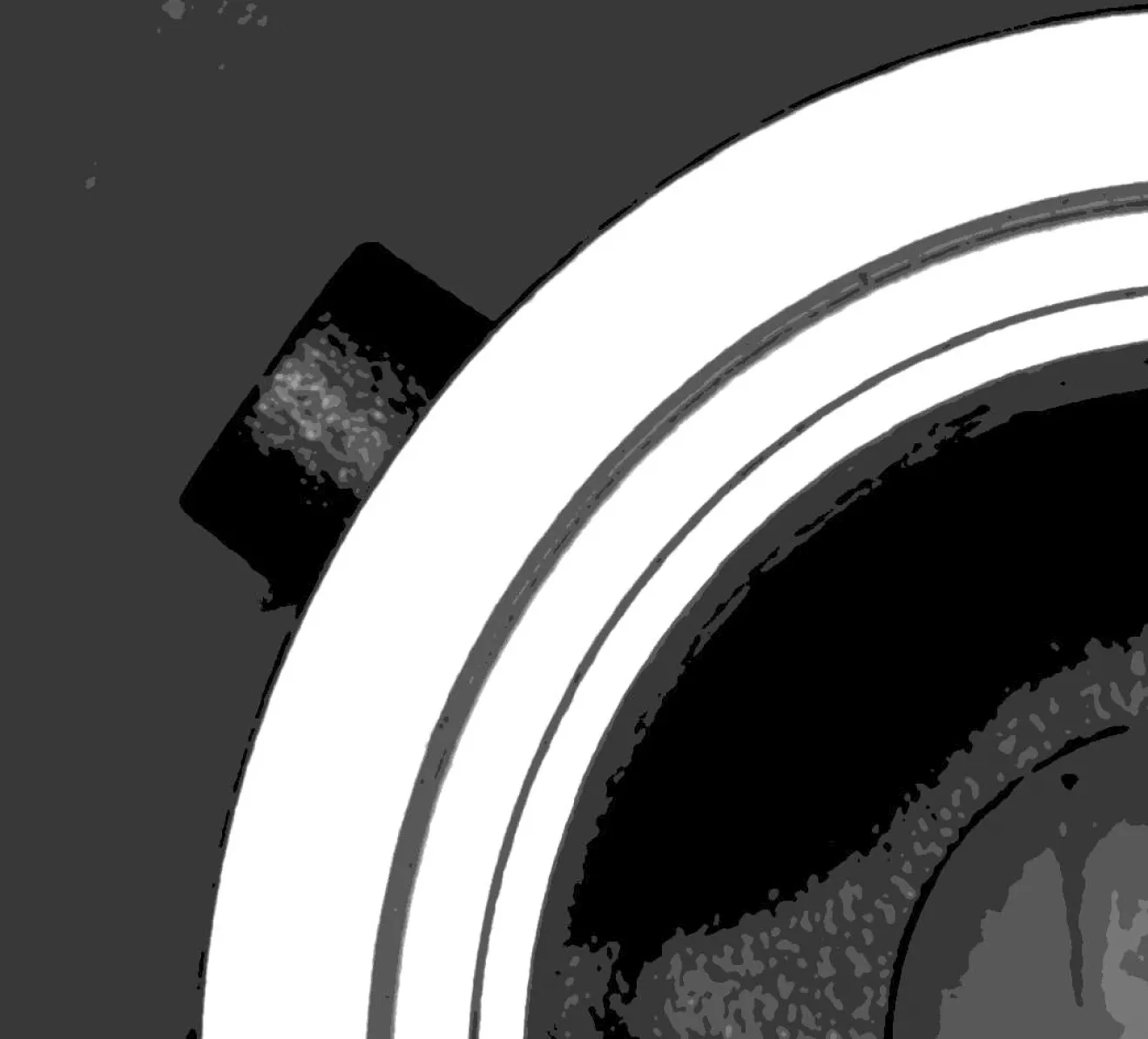

本文使用中值滤波、均值滤波和高斯滤波处理添加椒盐噪声的图像(见图7),处理结果如图8所示,结果显示,均值滤波和高斯滤波使图像的边界不清晰,影响后续的轮廓提取,滤波效果远不如中值滤波。

图7 添加椒盐噪声的图像

(a) 中值滤波结果

(b) 均值滤波结果

(c) 高斯滤波结果图8 各滤波结果对比

2.2 检测区域提取

为了减小非检测区域对涡轮壳表面质量检测的影响,首先在原始图像中提取检测区域。精确提取检测区域可以减少图像处理时间,提高检测精度。以图9所示的涡轮壳出气口端表面缺陷检测为例,其检测区域为3个环形区域。首先提取图像中的轮廓信息,然后根据轮廓信息拟合出各环形区域的边界,最后根据边界信息获取检测区域。

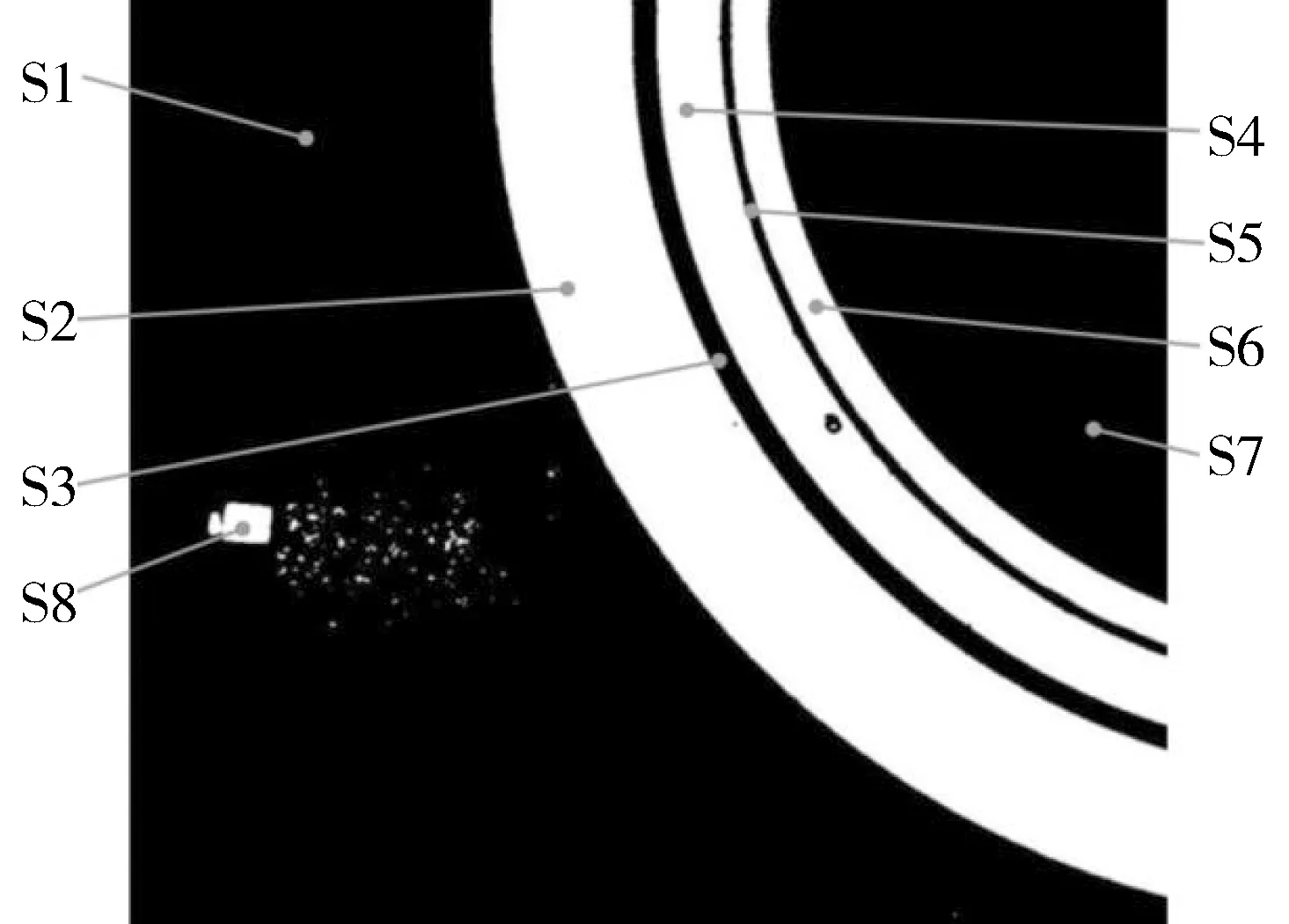

(a) 涡轮壳零件图像二值化结果

(b) 涡轮壳零件主要轮廓层次结构局部放大图图9 涡轮壳零件主要轮廓层次结构

在图9中存在比较明显的8个连通区域,其中连通区域S2~S7包括内边界和外边界,S1只包括内边界,S8只包括外边界。其中,轮廓提取采用的是SATOSHI SUZUKI提出的具有拓扑结构的边界追踪算法[20],该算法通过提取连通区域的内外边界,将各个轮廓划分到不同的层次。对涡轮壳出气口端提取轮廓的结果如图10所示。

图10 涡轮壳图像轮廓提取结果

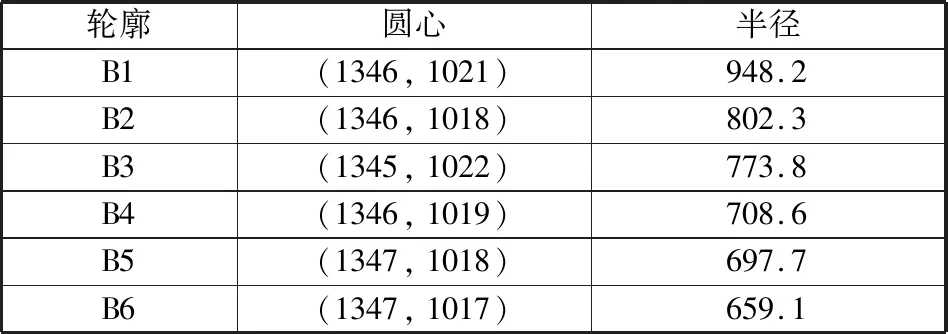

接下来根据轮廓大小,采用最小二乘法[21-22]拟合各环形区域的轮廓圆,表1中给出了它们的拟合圆心和半径。

表1 环形区域轮廓圆拟合结果 单位:像素

轮廓圆心半径B1(1346,1021)948.2B2(1346,1018)802.3B3(1345,1022)773.8B4(1346,1019)708.6B5(1347,1018)697.7B6(1347,1017)659.1

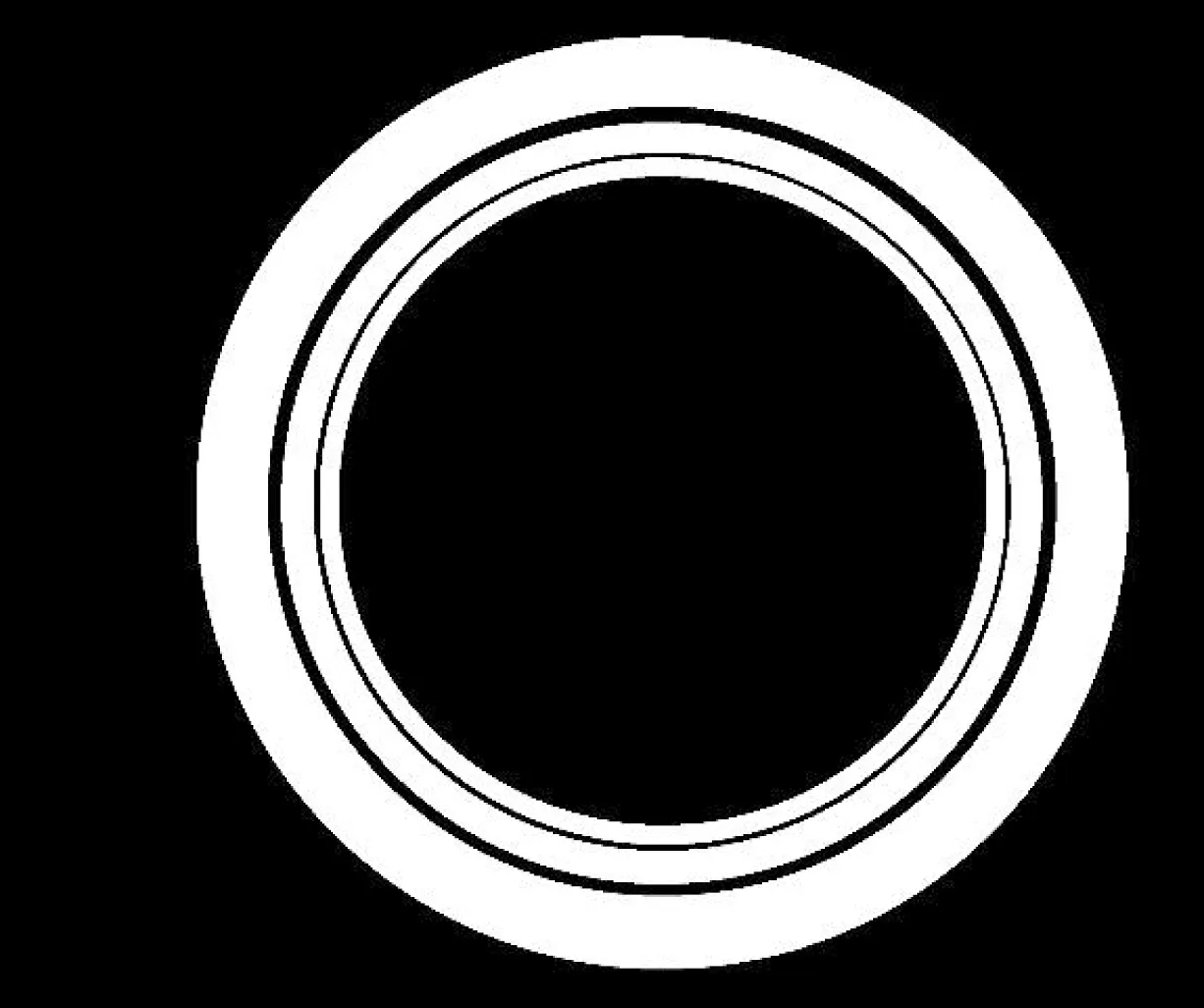

根据表1中的圆心和半径,提取3个环形区域设计掩模图像。采用掩模图像截取涡轮壳出气口端原始图像,得到表面缺陷检测的检测区域。通过与原始图像对比,可以看出检测区域提取准确,零件缺陷保留完好。图11为出气口端掩模图像,图12为出气口端区域图像。

图11 出气口端掩模图像

图12 出气口端区域图像

2.3 特征提取与分割

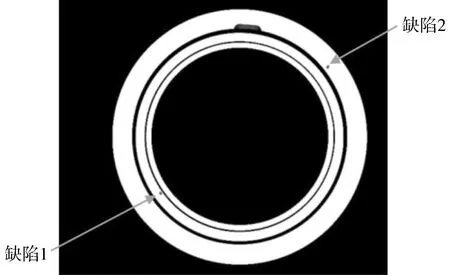

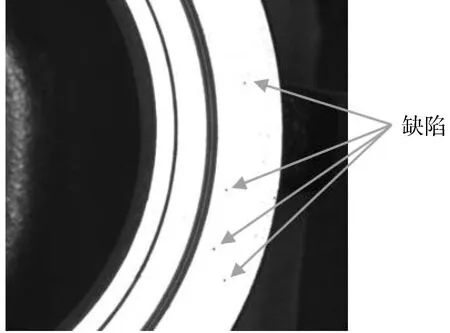

检测区域确定后,需要在该区域内查找是否存在缺陷特征。如存在,则将其分割出来,并测量其尺寸。本文分别检测3个环形连通区域内是否存在子轮廓,并设定子轮廓的面积阈值,当子轮廓面积大于该阈值时判定其为缺陷,同时根据提取出的轮廓将目标缺陷分割出来。本系统检测的精度为0.3 mm,根据检测精度要求,反复试验测量,得到缺陷最佳面积阈值为20,当轮廓面积阈值大于20时,即判定该零件不合格。如图13所示,分割出的缺陷1和缺陷2的面积分别为322 pixel2和379 pixel2。当阈值减小时,会造成系统的误检,如图14所示,会将小于0.3 mm的微小细节判定为缺陷。表面缺陷视觉检测图像处理流程如图15所示。

图13 检测结果

图14 阈值减小时检测结果

图15 图像处理流程

3 机械臂控制技术

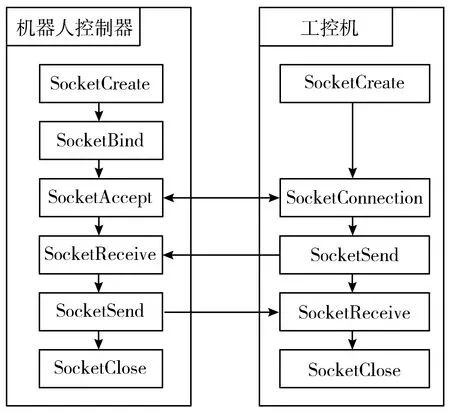

机械臂控制系统主要由工控机和机器人控制器组成。系统启动时,工控机和控制器通过TCP/IP通信建立连接。其中控制器作为服务器,在工控机访问时,返回机械臂当前所在位置。同时,控制器接收工控机发出的指令,控制机械臂运动到指定工位。

ABB机械臂控制器提供了丰富的通信接口,可实现外部信号对机械臂的控制。常见的通信方式有标准通信I/O板卡、现场总线和Socket通信,其中Socket通信基于TCP/IP协议,使用Socket编程实现上位机与控制器的通信[23],因此本文选用了Socket通信方式,其通信流程如图16所示。通信时首先为控制器和工控机创建Socket对象,控制器作为服务器监听通信接口,当客户端(工控机)发来请求信号时,二者建立连接,进行数据和指令传输。Socket连接的操作界面如图17所示,用户输入机械臂的IP地址和端口号后,点击“连接”按钮创建连接。机械臂默认IP地址为192.168.125.1,默认端口号为1025。

图16 机械臂-工控机通信流程

图17 Socket连接界面

图18 机械臂-转台运动控制流程

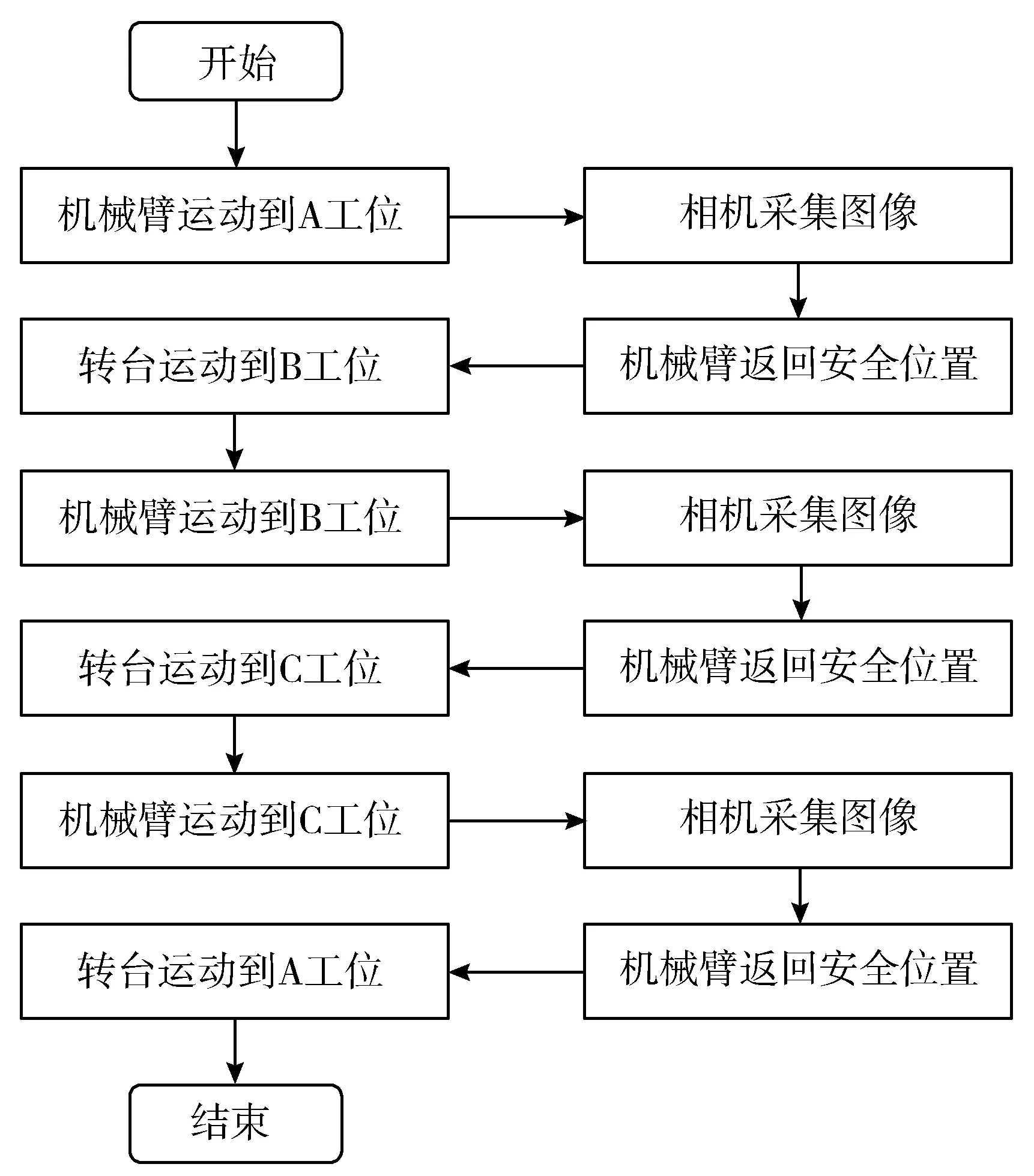

本系统通过机械臂带动相机、转台带动零件的同步运动方式实现各检测工位的图像采集,因此需要规划好机械臂和转台的运动轨迹,才能使系统安全高效地工作。转台初始位置为A工位,机械臂初始位置为安全位置。系统启动后,工控机发送信号到控制器,控制机械臂从安全位置移动到A工位;机械臂到达A工位后,返回信号到工控机;工控机收到信号后控制相机采集图像,图像采集完成后,工控机调用子线程处理图像,同时发送信号给控制器,控制机械臂运动到安全位置;机械臂返回安全位置后,工控机控制转台运动到B工位。B、C工位与A工位类似,此处不再赘述,机械臂与转台运动控制流程如图18所示。

4 实验结果

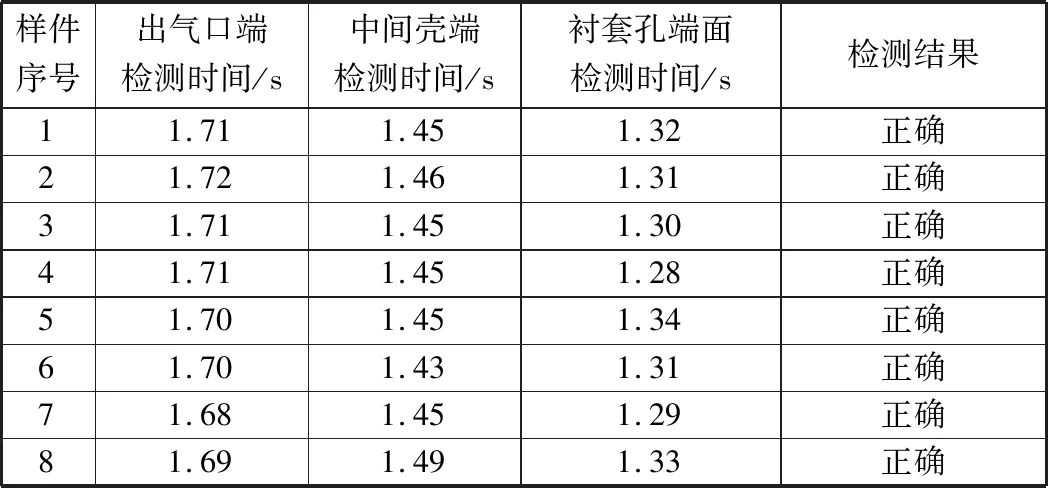

采用本系统对某型号涡轮壳产品的出气口端、中间壳端和衬套孔端面这3处机加工表面进行表面质量检测试验。本文统计了550个涡轮壳零件的检测结果,其中漏检零件2个,误检零件5个,部分检测结果如表2所示。

表2 某型号涡轮壳产品表面质量检测试验结果

试验结果显示,本系统对涡轮壳出气口端的平均检测时间约为1.7 s,中间壳端的平均检测时间约为1.4 s,衬套孔端面的平均检测时间约为1.3 s。表面缺陷漏检率为0.4%,误检率为0.9%,能够检测出的最小缺陷尺寸为0.3 mm。以上各项技术指标均达到了工业现场使用要求,并且检测正确率和检测效率都有了明显提升。

5 结束语

本文针对涡轮壳零件表面质量检测存在的检测精度和效率低、劳动强度大等问题,提出了基于机械臂的机器视觉检测方法,实现了复杂外形涡轮壳零件的表面质量检测。根据涡轮壳表面的图像特征,采用图像滤波、特征提取和分割等图像处理技术,开发出一套完整的涡轮壳产品表面质量视觉检测系统。试验结果表明,本系统单工位平均检测时间小于2 s,漏检率仅为0.4%,检测精度和效率均满足工程应用要求,本系统为大尺寸复杂外形产品的表面质量检测提供了有效手段。