基于CCD视觉系统的刀具磨损测量方法

赵 玉

基于CCD视觉系统的刀具磨损测量方法

赵 玉

河北工业职业技术学院, 河北 石家庄 050091

为保证刀具磨损测量能够在指定的周期内完成,本文提出了一种测量不同刀具磨损参数的测量方法。该系统由光源照射工具、CCD相机、激光二极管(用于轮廓深度评估)、线性投影仪、抓拍器和PC机组成,通过在刀具表面投影激光光栅线来确定轮廓深度。利用本文提出的方法,无需使用非常复杂的测量系统,即可获得三维图像。与其他能测量二维轮廓的技术相比,它具有明显的优势。

CCD相机; 视觉系统; 刀具磨损; 测量方法

为了提高企业的竞争力,提高工业产品质量,现代机器视觉技术正在把自动化技术与工业生产技术相结合[1]。这些自动化生产设备配备了传感器,可用于控制机器的各个功能模块[2]。国内外相关学者针对信号处理、传感器融合和人工智能技术进行了大量的研究。现有的两种主要磨损机制为:侧面磨损和凹坑磨损[3]。现今,刀具磨损的监测方法通常是依靠单一或多传感器提供的解决方案[5]。图1为在硬质合金刀片上测量的主要刀具磨损参数。以机器视觉技术为例,对铣刀加工过程中的铣削过程进行了监控和测量。直接光学测量技术通过对刀具的磨损进行高精度测量,将原始灰度图像以数值形式存储在计算机中,并计算出各种不同的参数。利用机器视觉技术可以实现直接测量过程的自动化,但同时也存在着光照优化调节的自动化问题,而光照优化是CCD图像质量的重要参数。在本研究工作中主要强调将铺设在一个侧面磨损,利用变形激光束之间的曲率和步距算法来确定刀具前掠面或后掠面表面轮廓的深度和沟度。

图 1 测量的主要刀具磨损参数

Fig.1. Main tool wear parameters measured

1 测量设备和系统概述

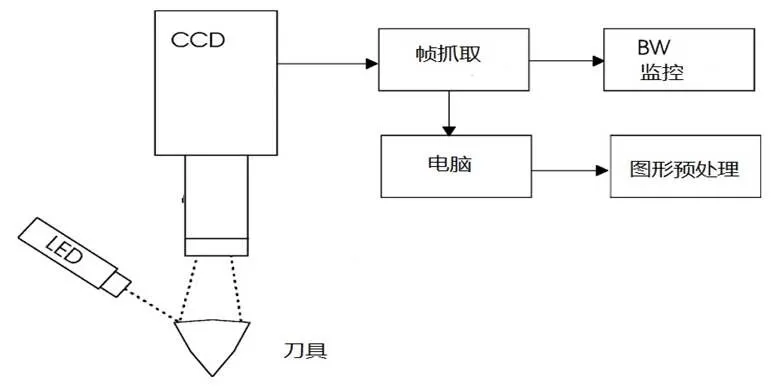

本文利用CCD相机,连接PC机的接口卡,并配备图像采集软件,获得了激光模式投射的刀具磨损的高分辨率灰度图像[6,7]。系统采用松下GPMF130 CCD相机,其像素分辨率为768(H)*493(V),配合发光二极管,LED配备了光调制器和卤素灯,以达到最高的辐照度。LED可以在非常高的频率下发出、接受脉冲,因此不适用于使用静态照明的情况。刀具磨损测量系统的原理图如图2所示,为了对刀具磨损区域和未磨损区域进行对比,应对硬质合金刀片的照明强度和角度进行调整,以重点分析刀具区域。

为了尽可能减少镜像畸变的影响,在相机上安装了远心透镜系统。在远心透镜中,孔径直接定位在焦点上。只有平行光线才能通过这个孔,由于反射物体是无限远的,近似可认为相机在这种情况下产生镜像畸变。将CCD相机引入帧捕获器,该帧捕获器具有8 bit分辨率,可完成从模拟信号到数字信号的转换。CCD相机传感器是由一组光敏金属氧化物半导体(MOS)电容器组成,这些电容器通常同时暴露并按顺序读出。整个图像分析从数字化强度矩阵开始,使用软件捕捉音频和视频信号,在计算机上记录刀具磨损的相关参数。

图2 刀具磨损测量系统原理图

图 3 测量装置

2 视觉系统图像处理方法

2.1 帧捕获和校准

相机连接到一个PCI帧捕获器,允许同步抓取刀具的图像[9-11]。标准的模拟帧捕获器使用的时钟芯片的分辨率通常是像素分辨率的4~10倍。在水平同步信号(HSync)下降后,对时钟第一个上升沿上的线进行数字化。因此,对于每一行,都有一个四分之一到十分之一像素的随机偏移。为了获得比十分之一像素更高的分辨率,帧捕获器与相机的像素时钟同步。为了确定刀具部件的磨损参数,需对视觉系统进行校准以确定合适的转换因子。在显微镜下聚焦一组已知距离的平行线,并以像素为单位测量它们之间的距离,并得到换算系数。

这些校准因子用于计算SI单元的各种磨损参数。校准测量装置如图4所示,摄像机和照明设备被固定在操作台的铝合金板上。工具被安装在一个旋转的平台上,并用支架固定。支架可在,方向移动,定位精度约0.01 mm。相机的视野大约是6.7*9.0 mm2。工具和相机之间的距离大约是200 mm。

图4 校准测量装置

Fig.4 Calibration measuring device

图 5 图像表面高度分布

2.2 灰度图像序列生成优化图像的方法

实际上表面纹理是局部区域灰度的空间分布。在纹理层次的分割中,使用该区域固有的灰度属性来定义单一的同构区域。使用合适的数学软件工具,将原始图像像素的亮度变化转换为表面高度变化,在此基础上构造出二维直方图,其形状是按照对数分布的。图5给出了按照底部和顶部表面上的高度随灰度分布和被照表面足够厚度的分布表示。

剖面深度通过二维梯度向量进行计算,可得:

对于数字图像,可使用离散梯度来近似。其导数可以近似表示在局部窗口中计算相邻像素之间的差异。G和G的计算公式为:

G=(6)-(4) andG=(8)-(2) (2)

式中,1,…,9为底图像素。

矢量公式可用于检测特征点、线和面,或这些特征组合。该算法可应用于一组4*4个内核的图像。此算法可以实现对每个内核图像中不同特征的提取。通过定位边缘图像的像素,将它们连接在一起,对象的边界就可以被定义出来。当函数的梯度为变量时,边缘检测器就可以利用梯度技术来定位边缘像素。因为纹理局部区域的灰度分布,所以可以准确识别出应用方向上的表面轮廓。

3 实验分析

刀具磨损试验是在没有冷却剂的车床上进行的。在对热轧钢进行车削时,通过观察未涂层碳化物刀具的磨损并得出增长规律。在车床停止工作之前,工件被转动了15 min。将刀片放置在视觉系统下,对侧面磨损和前沿磨损采集图像并存储在计算机中。在车床上重复7次相同刀片的切割,每次切割10 min。通过估算最大磨损宽度、磨损面积、磨损周长、特定点切线斜率等参数,得到剖面深度。为了分析这些参数,使用“UTHSCSA图像工具”软件,在曲面上投影一条线,然后找出任意点的深度,以及曲率和切值。

图6 切向和曲率随表面坡度的变化

在图6中可以清楚地看到,当带刀具刀片的炮塔头以非常慢的速度运动时,投影激光束的形状、切向和曲率随表面坡度变化。磨损图像记录在切割过程的不同阶段,所有的刀具磨损参数都是通过“图像工具”软件来测量和获得的,而不需要使用工具制造者的显微镜。

4 结论

在刀具加工和操作过程中,对切削刀片进行扫描可获取位图图像信息,从而构建真实的磨损切削刀片三维模型,通过CAD建模器可以分析该模型。此解决方案需要额外的软件和昂贵的扫描摄像头,也对操作人员有更多的技术要求。本文提出的方法在实验室进行了测试,该方法可保存单独的工作状态,然后在执行特定的材料切割插入机床组合之前加载这些相关参数。利用本文提出的方法,无需使用非常复杂的测量系统,即可获得三维图像。与其他能测量二维轮廓的技术相比,它具有明显的优势。研究结果对于类似刀具测量领域的研究具有一定的参考意义。

[1] 冯冀宁,杨晓波,孙军英.基于细胞神经网络图像识别的刀具监控方法的研究[J].工具技术,2008,42(3):78-81

[2] 周满平,谭月胜.基于单CCD相机和经纬仪的几何测量方法研究[J].测绘工程,2013,22(5):34-37

[3] 吴剑锋.逆向工程中基于CCD的曲面测量方法研究[D].杭州:浙江大学,2005

[4] 陈国华.基于CCD的非接触式活塞外圆在位检测系统[J].制造业自动化,2007,29(3):52-54

[5] 林伟青,张翔,吴剑锋.基于单CCD曲面测量方法[J].福建农林大学学报(自然科学版),2007,36(3):328-330

[6] 范依航,郑敏利,杨树财,等.高效切削钛合金时刀具磨损试验分析[J].沈阳工业大学学报,2011,33(2):166-171

[7] 赵媛媛,肖作江,李延风.基于单CCD相机的高精瞄具纯粹零位走动测量方法研究[J].长春理工大学学报(自然科学 版),2019,42(3):33-37

[8] 郭永彩,王毅,扶新,等.基于面阵CCD的密度测量系统研制[J].激光杂志,2008,29(5):77-78

[9] 段振云,吴霄.基于CCD和MATLAB的刀具实际轮廓的检测[J].组合机床与自动化加工技术,2010(4):77-79

[10] 高永全,王凡.刀具磨损的测量与自动补偿[J].组合机床与自动化加工技术,2006(12):82-83

The Approach to Measure a Tool Wear Based on CCD Vision System

ZHAO Yu

050091,

To ensure tool wear measurements to be completed within a specified period of time, this paper presented a measuring method for different tool wear parameters. The system had the characteristics of flexible measurement, high precision and high spatial resolution. The tool wear measurement system consisted of a light source irradiation tool, a CCD camera, a laser diode (for contour depth assessment), a linear projector, a snapper and a PC. The feature of this technique was to determine the contour depth by projecting the laser grating line on the tool surface. Using the method proposed in this paper, 3D images could be obtained without using a very complex measurement system. Compared with other techniques that could measure two-dimensional contour, it had obvious advantages.

CCD camera; visual system; prop wear; measurement method

TP242.3

B

1000-2324(2020)03-0500-03

10.3969/j.issn.1000-2324.2020.03.021

2018-11-13

2019-02-04

赵玉(1981-),女,硕士,讲师,主要研究方向为机械制造与自动化. E-mail:dinggangshixijd@126.com