双稳态线性力执行器静动态特性

谭草 葛文庆 李波 孙宾宾

摘 要:针对高性能、低能耗的电磁执行器发展趋势,提出了一种动铁式双稳态永磁执行器。通过高性能永磁体的引入以及关键结构参数的设计,优化了执行器力—位移特性曲线的线性度,从而提升了执行器的驱动能力,在产生足够保持力同时提升启动力。为确保性能的稳定性以及降低能耗,提出了脉冲电流激励模式,同时分析了激励参数对执行器动态响应的影响。仿真及试验结果表明:力—位移特性曲线线性的主要影响因素为永磁体高度,衔铁高度仅仅影响行程端部的线性,而衔铁半径只是影响力—位移特性曲线的斜率。执行器样机保持力为370 N,启动力达158 N;在额定激励参数下,动态响应时间为5.8 ms,最高工作频率为90 Hz,工作周期输入能量与传统控制模式相比减小了33%。

关键词:电磁执行器;直线执行器;双稳态;力特性;动态特性;温升

DOI:10.15938/j.emc.2020.06.014

中图分类号:TM 351文献标志码:A 文章编号:1007-449X(2020)06-0119-08

Static and dynamic characteristics of a bi-stable liner force actuator

TAN Cao, GE Wen-qing, LI Bo, SUN Bin-bin

(School of Transportation and Vehicle Engineering,Shandong University of Technology, Zibo 255000,China)

Abstract:Aiming at the trend of electromagnetic actuator development of high performance and low power consumption, a kind of moving iron type bi-stable permanent magnet actuator is provided in the study.In the design of bi-stable liner force actuator, high performance permanent magnet(PM)was introduced into the magnetic circuit to generate holding force and improve drive capability.The linearity of force-stroke characteristic curve and the start-up force were optimized through the design of parameters. To ensure stability of performance and reduce power consumption, pulse current excitation mode was proposed. Besides, the influence of the excitation parameters on response performance of the actuator was analyzed. Simulation and experimental results show that the permanent magnet height is the main influence factor of force-stroke characteristic, and armature height only affects the end of working stroke.The slope of force-stroke characteristic curve is influenced by armature radius. The prototype′s holding force and start-up force is 370 N and 158 N separately. Moreover, the dynamic response time is 5.8 ms and the maximum working frequency is 90 Hz under rating excitation parameter.The circulating power consumption of prototype decreases by 33% compared with that of the traditional excitation mode.

Keywords:electromagnetic actuator; linearactuator; bi-stable;force characteristic;dynamic characteristic;temperature rise

0 引 言

電磁执行器作为一种自动化基础组件,在工业、军事等领域广泛应用[1-3]。高可靠、高精度、高功率密度、多稳态等特性成为电磁直线执行器的发展的重要趋势[4-6]。针对传统螺线管式电磁执行器在动态响应以及稳态保持等性能方面的不足,高性能的双稳态执行器已成为研究的热点。

电磁执行器实现端部自保持的技术途径主要有两种:机械自保持与永磁自保持。文献[7]提出一种机械弹簧式双稳态保持机构,该机构增加了执行器的体积与设计的复杂程度。机械自保持的方式使得动质量增加,对执行器驱动力提升无益[7-8]。而含永磁的双稳态电磁执行器不仅可实现永磁自保持,同时能有效提高驱动能力[9-11]。

然而,永磁体的引入使得执行器的电磁力非线性更加严重,导致其在部分行程中驱动力不足,甚至执行器难以在整个工作行程中单独产生双向驱动力。常用的技术措施是使用对中弹簧调节工作行程中的输出力,文献[9]与文献[11]将双稳态电磁执行器与对中弹簧结合用于汽车动力装置的配气机构,有效减小了电磁驱动气门的能量消耗。但是这进一步增加了电磁执行器的复杂程度,在质量或体积受到严格要求的场合往往得不偿失。

同时,双稳态永磁电磁执行器启动时需要激励电流产生的电磁场首先克服永磁极化磁场的作用,所以保持力与启动力(动子位于端部时,方向与保持力相反的电磁力的最大值)之间存在难以调和的矛盾,导致执行器动态响应减慢。朱学贵等设计了能提前削弱永磁保持力的短路环,以提高执行器响应速度[12]。通过附加装置解决永磁双稳态执行器力-位移非线性以及其保持力与启动力之间的矛盾也在一定程度上限制了其性能。而通过结构创新以及参数优化的方式进一步提升双稳态执行器性能成为技术发展的趋势[13-14]。Yatchev等设计的双稳态执行器启动力为30 N,在行程为5 mm条件下完成切换动作需要17 ms[13],梁慧敏等提出了一种双向作用的永磁执行器,其行程为7 mm,保持力大于100 N,启动力大于20 N,响应时间为28.8 ms[15]。由此可见,双稳态执行器启动力仍然亟待提升,其动态响应提升仍然具有较大的潜力。

为提升双稳态执行器驱动能力,提出一种动铁式双稳态永磁执行器,文中称为双稳态线性力执行器(bi-stable liner force actuator)。本文建立执行器电磁场瞬态模型,分析磁路特点;研究执行器结构参数与激励参数分别对静态与动态特性的影响规律,最后通过试验验证执行器的性能优势。

1 结构与模型

1.1 结构与原理

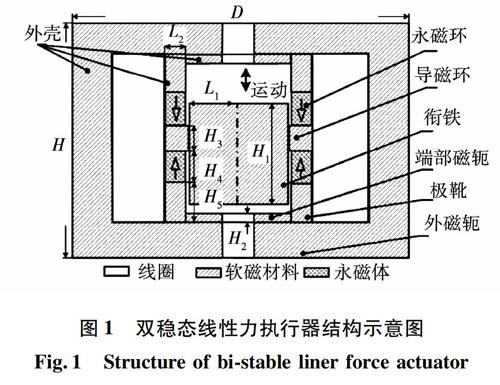

双稳态线性力执行器的原理如图1所示,其本质为一种单线圈动铁式永磁执行器。执行器为上下对称的圆筒形结构,由外壳(包括极靴、端部磁轭及外磁轭)、衔铁、导磁环、线圈和两片永磁环等部件组成。其中外壳、衔铁、导磁环由磁导率较高低碳钢制成。两永磁环为轴向充磁且磁极相对装配,为了减小电磁激励的能量需求以及增大磁通量,选择了高性能的NdFeB永磁材料烧结而成的永磁环。

当没有激励电流且衔铁不位于行程中点时,两永磁体极化磁场使得衔铁受到的吸力大小不同,衔铁受到指向偏向端的吸力。当衔铁位于行程端部时,此永磁吸力最大,文中称为保持力。当线圈中施加激励电流时,激励电流产生的可控的磁动势增强了衔铁一端的磁通量,削弱了衔铁另一端的磁通量,衔铁产生对外输出的电磁力。通过控制线圈电流的大小及方向,即可控制衔铁的输出电磁力,从而控制衔铁的往复运动。在永磁极化磁场的作用下,执行器在行程端部位置实现了自保持,消除稳态铜损,减小工作过程中的能量损耗。同时,执行器结构中没有轴向非工作气隙,结合优质导磁材料的使用,有效提高磁能的利用率。

1.2 模型建立

双稳态线性力执行器的工作过程是一个多物理场耦合过程,对其中的电—磁—机械模块进行运动耦合瞬态场数学建模,是研究其性能的关键。由基尔霍夫定律可得线圈回路电压平衡方程为

式中:u为线圈电压;i为线圈电流;r为线圈电阻;x为衔铁位置;ψ为磁路中的磁链。由麦克斯韦方程组可得到考虑涡流的三维电磁场的边值问题[16]

式中:A为矢量磁位;σ为媒介电导率;μ为媒介的绝对磁导率,算子·和×分别表示为取散度和旋度。在电磁场求解之后,即可求得计算域中磁感应强度B和磁场强度H的具体分布,进而得到磁共能w*em,根据虚功原理求得执行器的电磁力

另外,由牛顿第二定律可得衔铁的运动方程

式中:m为衔铁的质量;c为阻力系数。式(1)到式(4)即为建立的电磁—运动瞬态耦合场数学模型。本文在考虑材料非线性特性和涡流效应的基础上,通过3D有限元法计算执行器电磁场与电磁力。

1.3 磁路特点分析

在新的结构下,执行器的磁路分布与变化出现了新的特征。通过仿真得到衔铁在端部时不同激励电流下电磁场分布如图2所示。

当没有激励电流且衔铁位于行程中点时,两永磁体极化磁场使得衔铁受到的吸力大小相同;当没有激励电流且衔铁位于行程左端时(图2中左端),永磁极化磁场的磁力线主要从衔铁所在端的外壳进入衔铁,产生了较大的保持力。随着激励电流的增加,从衔铁右端进入外壳的磁力线逐渐增多,经过左端永磁体从衔铁左端进入的逐渐减少,所以衔铁的受到的电磁力从保持力逐渐下降到零,然后产生与保持力方向相反的驱动力。由于执行器导磁材料的体积有限,执行器能产生电磁力的能力始终受到导磁材料中磁饱和的限制。执行器导磁环、衔铁、极靴以及端部磁轭中的电磁场变化较为剧烈且磁力线分布较为集中,所以需要进一步研究执行器关键结构参数对其电磁力的影响规律。

值得注意的是,当激励电流不断增大,经过左端永磁体从衔铁左端进入的磁力线消失,然后产生只经过外壳和衔铁的附加磁路(如图2(d红色圈中所示)。由此产生的驱动力随着激励电流的增加先增大,然后由于附加磁路的增加又不断减小。所以本文执行器产生电磁力的影响因素除了材料的磁飽和,还有结构因素(附加磁路)。附加磁路的产生往往伴随着较为严重的磁饱和,在正常工作与设计中应该避免产生附加磁路。

2 静态特性

2.1 结构参数的影响

本节通过执行器3D电磁场仿真分析,研究关键结构参数对执行器力特性的影响,选择保持力、启动力以及力—位移特性曲线的线性作为评价指标。

导磁环是工作电磁场磁力线进入衔铁的必经之路,设计中首先确定其与永磁环高度的比值,以确保工作中导磁环不会出现严重磁饱和,本文导磁环高度与永磁环高度之比设计为1.6。通过仿真研究衔铁高度(H1)、衔铁半径(L1)、永磁环高度(H4)对执行器电磁力特性的影响。研究中保持线圈参数、外磁轭厚度、工作行程(±1.5 mm)以及执行器外径与高度不变。受结构关系的约束,单独研究某个参数的影响不切实际,所以,在研究H1、L1、H4的影响时,H2、L2、H5随之变化。为了使研究更具有一般性,选择的变量分别为衔铁高度与行程的比值(Kam/s=H1/S),衔铁半径与行程的比值(Kaml/s=L1/S)以及永磁体高度与行程的比值(Kmag/s=H4/S),本文中行程为±1.5 mm,仿真结果如图3~图5所示。

随着衔铁高度(Kam/s)的增加,影响衔铁与极靴以及端部磁轭的相对位置关系,从而影响力—位移特性曲线线性;衔铁上端与对应极靴的距离减小,所以在没有激励电流时衔铁两端磁动势差值减小,保持力略有下降,同时使得相同激励电流作用下产生的启动力明显提升。随着衔铁半径(Kaml/s)的增加,衔铁体积变大,衔铁所处磁路中磁阻减小,然而永磁体体积变小,极化磁场减弱,所以保持力与启动力都呈现先增加然后减小的趋势,存在最佳的衔铁半径,以同时获得较大保持力与启动力;然而衔铁在运动方向的相对位置关系没有变化,所以对力—位移特性曲线的线性影响不明显,但是影响力—位移特性曲线的斜率。随着永磁体高度(Kmag/s)的增加,铁在运动方向的相对位置关系发生变化,力—位移特性曲线逐渐从“凹函数”曲线变成“凸函数”曲线,变化剧烈。传统的动铁式电磁直线执行器的力—位移特性曲线为“凹函数”曲线,执行器在力特性“凹陷”段行程的驱动能力严重不足;而在靠近端部的行程中,力-位移特性非线性严重。另外,永磁极化磁场的强度显著增加、保持力增加,同时也需要更大的激励电流以克服极化磁场以产生指向另一方向的输出力,所以启动力对应的电流密度增加。

结合图3~图5仿真结果可知:本文执行器力—位移特性曲线线性的主要影响因素为永磁体高度,衔铁高度仅仅影响行程端部的线性,而衔铁厚度则是影响力—位移特性曲线的斜率;保持力的主要影响因素为永磁体高度以及衔铁半径,其次为衔铁高度;启动力的主要影响因素为衔铁高度以及永磁体高度,其次为衔铁半径。衔铁高度与永磁体高度的变化都影响永磁体、衔铁、导磁环、极靴以及端部磁轭轴向的相对位置,从而影响执行器力—位移特性曲线;衔铁半径的改变则影响各部件径向的相对位置,对轴向的力—位移特性曲线线性影响较小。同时各部件相对位置的改变以及体积的改变,都影响磁路磁阻,从而影响电磁力的产生。

设计中先以力—位移特性曲线线性为目的,首先通过结构参数设计Kam/s与Kmag/s的值,再通过Kaml/s的设计进一步优化启动力与保持力。最终获得线性较好的力—位移特性曲线,同时具备获得较大保持力以及启动力。不同Kam/s,Kmag/s,Kmag/s值时的永磁体、衔铁、导磁环、极靴以及端部磁轭典型位置示意如图6所示,其中图6(b)为设计之后的执行器各部件位置示意图。设计后永磁体(PM)高度与行程大小相近,且永磁体在轴向位置上与行程几乎重合;同时衔铁半径合适,使得执行器同时拥有足够体积的衔铁与永磁体。通过结构参数的设计获得线性的力-位移特性曲线,是本文执行器相对传统双稳态永磁执行器显著的特点,所以本文执行器命名为双稳态线性力执行器。

2.2 电磁力测试与分析

根据上述执行器参数影响分析,试制了工作行程±1.5 mm的双稳态线性力执行器样机,其主要结构参数如表1所示。为了验证样机的静动态性能,搭建了执行器静态性能测试平台,详细介绍见参考文献[17],在此不再赘述。通过测试以及仿真得到的执行器样机力—位移特性曲线如图7所示。

执行器样机静态力测试结果与仿真结果吻合较好,证明了仿真模型的准确性。没有激励电流时,执行器的力—位移特性曲线具有较好的线性;而在电磁力小于保持力时,执行器的力—位移特性曲线具有较好的线性。如此,验证了对执行器力—位移特性曲线线性优化的有效性。而电磁力大于保持力的区域中软磁材料磁饱和严重,所以力—位移特性曲线出现了较为严重的非线性。这片区域的工况为驱动电流较大、衔铁位于偏向端,且驱动力指向偏向端。在实际应用中,为了避免衔铁严重的落座撞击,衔铁位于偏向端时不需要指向驱动端的激励电流或者需要反向激励电流获得较好的落座性能,延长执行器的寿命提高其工作的可靠性。所以,电磁力大于保持力的区域为非工作区域。换言之,执行器在工作区域中力—位移特性曲线拥有较好的线性,确保了衔铁在全部工作行程中,特别是端部启动时具有较大的电磁力。另外,执行器样机在具有370 N保持力,启动力达到158 N。在结构紧凑的同时具有较强的驱动能力,可实现大负载下的端部自保持,同时启动力与现有无弹簧机构的双稳态执行器相比具有的優势[9-11]。

3 动态特性

3.1 测试系统

典型的双稳态执行器采用脉冲电压激励。对于本文执行器而言,在脉冲电压激励下,难以确保执行器总是工作在线性区域,且激励的电流随着执行器温升变化而变化,难以确保执行器性能的一致性。鉴于此,本执行器的激励信号采用闭环控制的电流信号,其示意图如图8所示。

另外,由于本文提出的执行器体积较小,且具有较强的驱动能力,其输入功率较高,同时带来较为严重的温升,为了全面研究样机的动态特性,搭建的执行器动态性能测试系统如图9所示。

控制器,电压传感器,电流传感器以及位移传感器等与参考文献[18]中描述相同,采用PI控制器对激励电流实施闭环控制,采用在测量精度高、性能优异且阻值可测范围良好的Pt100铂热电阻测试执行器表面温升(如图9所示),Pt100测温的换算关系如下:

式中:TPt为铂热电阻Pt100所测温度值;RPt为铂热电阻Pt100阻值。电阻变化由高精度的YD2511A型智能直流低电阻测试仪测得,测试精度为0.05%。

3.2 动态响应特性

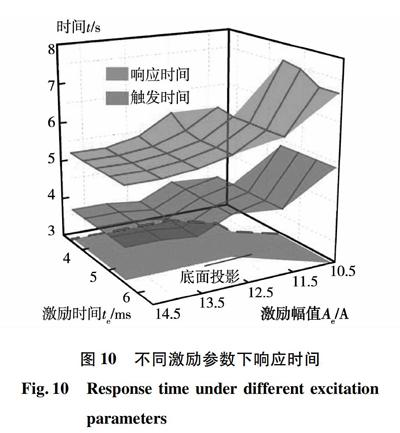

通过结构参数的设计,启动力对应的电流密度为24 A/mm2,对应的电流值为12.5 A。为了探索在电流激励模式下,不同激励参数(激励幅值Ae,激励时间te)对动态响应性能的影响,测试了不同激励参数下的执行器动态响应过程,动态响应时间的测试结果如图10所示。

执行器的响应过程分为触发阶段与运动阶段两个阶段。触发阶段中执行器电流上升,逐渐产生于保持力方向相反的驱动力,驱动力不断上升以克服衔铁受到的阻力,此时衔铁尚未运动。运动阶段中产生的电磁力足以克服衔铁受到阻力,衔铁运动至目标端部。从测试结果可知,不同的激励幅值下,存在一个最小的激励时间,使得执行器能够正常工作。激励幅值与对应的最小激励时间如图10底面投影中的红色虚线所示。随着激励幅值的增加,响应时间先迅速减小,当激励幅值超过12.5 A时,响应时间下降的速度变慢,之后响应时间不再下降。在激励幅值不变时,随着激励时间的增加,响应时间不断下降;当激励时间大于触发时间时,激励时间增加对响应时间下降无明显影响。触发时间是执行器响应时间中的主要部分,其变化规律与响应时间相似;而运动时间相对较短,且对控制参数变化不敏感,保持在1.3 ms附近。

根据上述分析,当激励时间大于触发时间或者激励幅值大于启动力对应电流值后执行器性能提升不明显,然而对执行器能耗以及导磁材料中的饱和影响严重。由此,选择激励幅值为12.5 A,激励时间为4.5 ms作为执行器的额定激励参数。样机在额定激励参数作用下,触发时间为4.5 ms,而运动阶段时间仅为1.3 ms。实测样机最高工作频率为90 Hz,证明了执行器样机具有快速动作的能力。另外,工作周期的输入能量通过电压传感器以及电流传感器的采集值获得。额定激励参数下,工作周期输入能量为3.2 J。采用激励时间相同的脉冲电压激励时,工作周期输入能量为4.8 J。采用脉冲电流激励模式,工作周期的输入能量减小了33%,在节能的同时降低了执行器温升。

3.3 温升分析

执行器工作时内部(永磁体、衔铁、导磁环以及线圈)温度难以测试,同时对执行器极限温升的测量会对样机带来不可逆的损坏。本文通过对样机表面温升的测量,分析其性能,同时为建立其精确的温度场模型对其不同工况下温升进行研究奠定基础。不同工作频率下执行器不同测试点温升测试值如图11所示。

工作频率20 Hz条件下,执行器测试点B以及测试点C的温升在16 min内呈近似线性上升的趋势,温度变化剧烈(温度变化率大于2 ℃/min);而在16~40 min这一段时间内虽然也在上升,但上升速度明显减缓(温度变化率小于2 ℃/min);在40 min之后开始进入温度稳定阶段,温度变化率趋近于0,最终稳定在120 ℃附近。执行器不同激励条件以及不同执行器测试点的温升情况都符合这一规律,存在温度剧烈变化阶段、温度缓慢变化阶段与温度稳定阶段,只是各个阶段的起始时间点、维持时间以及各点对应的温度不尽相同。测试点B、C为对称测试点,两点的测试结果相互吻合;由于执行器轴向、径向的传热条件不同,同时执行器端部与装夹铝板接触,测试点A的稳态温度小于测试点B与C。测试过程中,不同表面(测试点B)温度时,样机控制电流及控制信号如图12所示。

脉冲激励电流采用基于微分平坦的电流曲线跟踪控制,在闭环控制的脉冲电流激励下,执行器在不同温升下激励电流保持不变,有效保证了不同温升下执行器性能的一致性;同时执行器工作在力—位移曲线线性区域,从而避免导磁材料中严重的磁饱和,有利于电磁能的有效利用。电流控制以及衔铁落座控制,在执行器控制技术研究中详细描述。

另外,执行器采用的永磁体的工作极限温度为150 ℃,当超过其最高温度限值时,其剩余磁感应强度和内禀矫顽力都会有所下降,以致其最大磁能积也会下降,从而降低执行器性能。本文设置表面温度120 ℃为温升极限,额定激励参数时,执行器工作频率与可连续工作时间的关系如图13所示。

在当前体积、激励条件与散热措施下,执行器可连续工作的频率小于25 Hz,当工作频率大于25 Hz后,可连续工作时间迅速减小,当工作频率大于40 Hz后,可连续工作时间下降的速度减缓。同时,在最高工作频率90 H下可连续工作120 s。放宽执行器体积的限制以及采用合适的温升抑制技术,可有效提升可连续工作时间。为更加精确的研究执行器温升特性提升动态性能,对执行器耦合温度场以及温升抑制的研究,是未来重要的研究方向。

4 结 论

1)双稳态线性力执行器力—位移特性曲线线性的主要影响因素为永磁体高度,衔铁高度仅仅影响行程端部的线性,而衔铁厚度只是影响力—位移特性曲线的斜率。通过结构参数设计可获得线性较好的力—位移特性曲线,同时产生较大保持力以及启动力,提升执行器驱动能力。

2)通过脉冲电流激励模式,设计电磁力工作区域从而避免验证磁饱和,在降低33%工作周期输入能量的同时,保证了执行器不同温升工作下性能的一致性。

3)执行器样机保持力達370 N,有效减小了保持阶段的能耗;另外样机启动力为158 N,动态响应时间为5.8 ms,最高工作频率为90 Hz;证明了执行器具有高性能、低能耗的特点,可在自动控制领域作为执行元件广泛应用。

参 考 文 献:

[1] TAN C, LI B, GE W, Et al. Design and analysis of a bi-stable linear force actuator for directly-driven metering pump[J].Smart Materials and Structures,2018,27(10):107001.

[2] 王明义, 曹继伟, 李立毅,等. 基于三电平斩波器的双电磁铁磁浮系统控制方法[J]. 电机与控制学报, 2016, 20(11):70.

WANG Mingyi, CAO Jiwei, LI Liyi, et al. Control method for magnetic suepension system of double-electromagnet based on three-level chopper [J]. Electric Machines and Control,2016, 20(11):70.

[3] 凌志健,赵文祥,吉敬华. 高推力永磁直线作动器及其关键技术综述[J]. 电工技术学报,2020,35(05):1022.

LING Zhijian, ZHAO Wenxiang, JI Jinghua. Overview of high force density permanent magnet linear actuatorand its key technology [J].Transactions of China Electrotechnical Society,2020,35(05):1022.

[4] 秦伟, 范瑜, 徐洪泽, 等. 高温超导运动磁场电磁Halbach初级结构直线感应磁悬浮电机[J]. 电工技术学报, 2018, 33(23): 5427.

QIN Wei, FAN Yu, XU Hongze, et al. A linear inductionmaglev motor with HTS traveling magneticelectromagnetic Halbacharray[J].Transactions of China Electrotechnical Society, 2018, 33(23): 5427.

[5] 周英超,常思勤,李波,等. 機械式自动变速器直线换挡执行器位移串级控制[J]. 电机与控制学报,2018,22(07):1.

ZHOU Yingchao, CHANG Siqin, LI Bo, et al.Position cascade control for a linear gearshift actuatorin automated mechanical transmission[J]. Electric Machines and Control,2018,22(07):1.

[6] 任立伟,班晓军,吴奋,等. 二自由度飞行姿态模拟器的模糊强化学习控制[J]. 电机与控制学报,2019,23(11):127.

REN Liwei, BAN Xiaojun, WU Fen, et al.Fuzzy learning controller design of 2-DOF flight attitude simulator[J]. Electric Machines and Control,2019,23(11):127.

[7] 娄杰, 李庆民, 孙庆森,等. 快速电磁推力机构的动态特性仿真与优化设计[J]. 中国电机工程学报, 2005, 25(16):23.

LOU Jie, LI Qingmin, SUN Qinsen, et al. Dynamic characteristic simulation and optimal design of the fast electromagnetic repulsion mechanism [J]. Proceedings of the CSEE,2005, 25(16):23.

[8] 尹永利,孙鹏,李书灵,等.双稳态电磁阀控制方式和动态性能的研究[J].机械设计与制造,2014, (8):143.

YIN Yongli, SUN Peng, LI Shuling, et al. Study on control method and dynamic performance of the bi-stable solenoid valve [J]. Machinery Design & Manufacture,2014,(8):143.

[9] KIM J, LIEU D K. A new electromagnetic engine valve actuator with less energy consumption for variable valve timing [J]. Journal of Mechanical Science and Technology, 2007, 21(4):602.

[10] BANERJEE D, BANERJEE D, BANERJEE D, et al. Magnetic force enhancement in a linear actuator by air-gap magnetic field distribution optimization and design[J]. Finite Elements in Analysis & Design, 2012, 58(58):44.

[11] SHIAO Y, DAT L V. Actuator control for a new hybrid electromagnetic valvetrain in spark ignition engines [J]. Proceedings of the Institution of Mechanical Engineers Part D Journal of Automobile Engineering, 2013, 227(6):789.

[12] 朱学贵, 王毅. 为提高分闸能力的永磁操动机构的研究与设计[J]. 中国电机工程学报, 2006, 26(7):163.

ZHU Xuegui, WANG Yi. Research and design of permanent magnet actuator for higher opening capability [J]. Proceedings of the CSEE, 2006, 26(7):163.

[13] YATCHEV I, HINOV K, TRIFONOV N. Characteristics of a bi-stable permanent magnet linear actuator with soft magnetic mover [J]. International Journal of Applied Electromagnetics & Mechanics, 2008, 27(1):43.

[14] VU D T, CHOI Y, KIM J. Lumped parameter modeling and analysis of hybrid magnet engine valve actuator [J]. International Journal of Precision Engineering & Manufacturing, 2010, 11(6):983.

[15] 張坤, 梁慧敏, 于海丹,等. 新型阀用含永磁电磁执行机构的设计与研究[J]. 电器与能效管理技术, 2015(19):1.

ZHANG Kun,LIANG Huimin,YU Haidan,et al.Design and research on a new type of electromagnetic valve actuator with permanent magnets[J].Dianqiyu Nenghao Guanli Jishu,2015(19):1.

[16] WANG L, HUO F, LI W, et al. Influence of metal screen materials on 3-D electromagnetic field and eddy current loss in the end region of turbogenerator[J]. IEEE Transactions on Magnetics, 2013, 49(2):939.

[17] 常思勤, 李波, 林树森. 一种高功率密度的二自由度电磁执行器[J]. 电机与控制学报, 2014,18(5):56.

Chang Siqin, LI Bo, LIN Shusen. High power density of two degree of freedom electromagnetic actuator [J]. Electric Machines and Control,2014, 18(5):56.

[18] TAN C,LI B,GE W,et al.Multiphysics methodology for thermal modelling and quantitative analysis of electromagnetic linear actuator[J].Smart Materials and Structures,2019,28(08):107001.

(编辑:刘素菊)

收稿日期: 2018-07-12

基金项目:国家自然科学基金(51905319,51975341,51875326,51805301);国家重点研发计划项目(2017YFB0102004);山东省自然科学基金(ZR2019MEE049)

作者简介:谭 草(1991—),男,博士,讲师,研究方向为高性能电磁执行器分析与控制;

葛文庆(1969—),男,教授,博士生导师,研究方向为高性能电磁执行及其控制、电机优化设计;

李 波(1986—),男,博士,副教授,研究方向为高性能电磁执行器分析与控制;

孙宾宾(1987—),男,博士,副教授,研究方向为新能源汽车能效优化与协调控制。

通信作者:李 波