数控加工中顺铣、逆铣的选择与编程指令的应用

张军前 刘宇

摘 要:首先分析顺铣和逆铣的特点,接着结合实例分析顺铣和逆铣的应用,最后阐述了在数控加工时顺铣和逆铣的选择及在数控编程中如何用编程指令实现顺铣和逆铣的加工。

关键词:顺铣;逆铣;数控加工;数控编程;指令

中图分类号:TG659 文献标志码:A 文章编号:2095-2945(2020)21-0108-02

Abstract: First, the characteristics of forward milling and reverse milling are analyzed,andthen the applications of forward milling and reverse milling are analyzed with examples. Finally, the selection of forward milling and reverse milling in CNC machining and how to realize forward milling and reverse milling with programming instructions in CNC programming are expounded.

Keywords: milling; reverse milling; CNC machining; CNC programming; instructions

引言

在数控加工中,顺铣和逆铣的选择是数控编程中必须考虑的工艺问题,选择的正确与否直接影响工件的加工精度和表面质量。

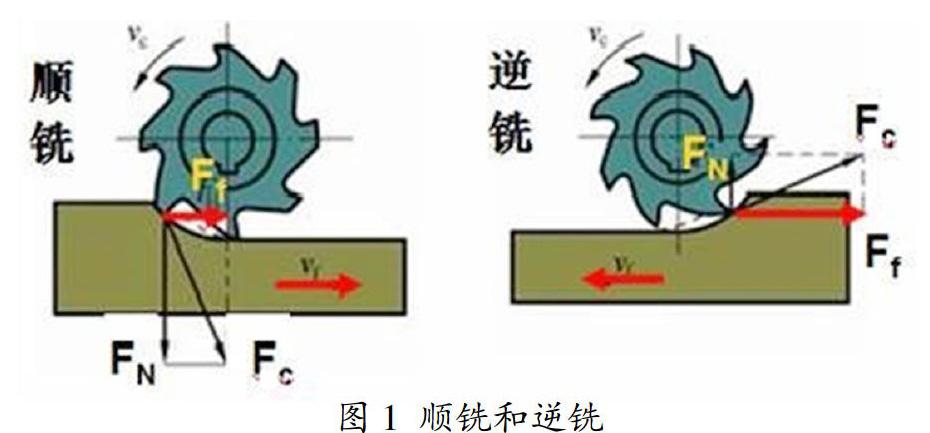

周铣又分为顺铣和逆铣。图1所示,铣削时,铣刀切入工件时切削速度方向与工件进给方向相同,这种铣削方式称为顺铣;铣削时,铣刀切入工件时切削速度方向与工件进给方向相反,这种铣削方式称为逆铣。

1 顺铣和逆铣的铣削过程分析

1.1 顺铣加工的特点

顺铣优点:切削厚度从最大到零,刀齿切入过程中没有滑移现象,刀具使用寿命高,已加工表面质量好;顺铣时垂直方向的铣削分力始终压向工作台(图1中顺铣的FN),有助于工件的定位夹紧,使工件装夹更牢固;顺铣时机床消耗功率较低。

顺铣缺点:不可铣削带硬皮的工件;当工作台进给丝杆螺母机构有间隙时,加工过程中工作台会出现窜动现象。

1.2 逆铣加工的特点

逆铣的缺点:切削厚度从零到最大,刀齿接触工件后不能马上切入金属层,而是在工件表面滑动一小段距离后才能切入金属层,在滑动过程中,由于强烈的磨擦,就会产生大量的热,同时在待加工表面易形成硬化层,降低了刀具的耐用度,影响工件表面加工质量;逆铣时产生垂直向上的铣削分力(图1中逆铣的FN),有挑起工件破坏定位的趋势;逆铣时机床的消耗功率较大。

逆铣优点:可铣削带硬皮的工件;当工作台进给丝杆螺母机构有间隙时,加工过程中工作台不会出现窜动现象。

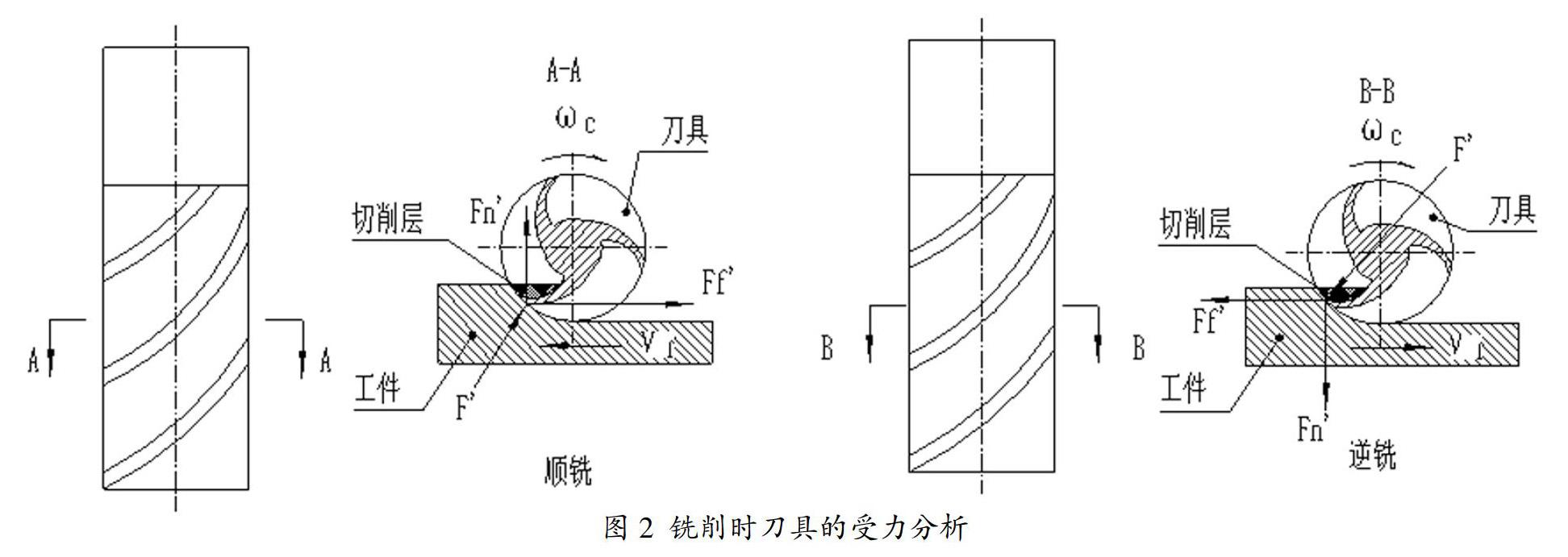

1.3 顺铣和逆铣时刀具的受力分析

如图2所示,顺铣时,其工件对刀具的受力使得刀具有远离工件的趨势;逆铣时,刀具由于螺旋槽的原因,其工件对刀具的受力使得刀具有靠近工件的趋势。

2 数控加工时顺铣与逆铣的选择分析

数控机床采用滚珠丝杠传动,可以通过预紧完全消除间隙。由于顺铣时刀具耐用度高,表面加工质量好,消耗功率小,故在数控机床和装有顺铣机构的普通铣床上,优先选用顺铣。但在特殊的加工环境中,必须采用逆铣。因此选择顺铣和逆铣之前一定要进行相关分析。

普通铣床上由于存在丝杠螺母副侧隙,为了避免工作台窜动,保证铣削过程平稳,广泛采用逆铣。但对于切削量小、表面质量要求较高的铝镁合金可以选择顺铣加工。

3 实例分析

如图3所示,图示为某工序加工内容,毛坯为方形,现需要用数控铣床进行图中粗实线轮廓的加工,请分析该内容的加工方式,指出刀具的走刀方向。

根据之前分析,数控机床优先采用顺铣加工方法。该零件加工如果采用顺铣,则加工时刀具的走刀方向为 D->C->B->A。但在实际加工过程中则会出现打刀现象,为什么呢?其原因分析如下。

(1)当刀具从D点开始走到C点,并沿着上面的圆弧加工的过程中,刀具的吃刀量会从零逐渐增大,一直到刀具圆周全部切削。

(2)当刀具整个圆周切削时,对于零件来说是顺铣,但对于零件即将切掉的部分毛坯(图3中的E所指)来说是逆铣,根据前面的分析,逆铣时刀具有靠近工件的趋势,根据作用力和反作用力的性质,即将切掉的部分毛坯(图3中的E所指)也有靠近刀具的趋势。

(3)当刀具继续加工,图3中的E所指部分快要被切断时,因为E没有了支撑,则有向刀具靠拢的趋势,那么在E被切断的瞬间,E紧紧地向刀具靠近,刀具会被夹断,造成打刀现象。

综合上述分析,本工序在加工时,不能优先采用顺铣的加工方式,应该先采用逆铣留余量的加工方式(即走刀方向为A->B->C->D),之后再采用顺铣的加工方式(即走刀方向为D->C->B->A),既保证了加工过程中不打刀,也保证了零件的加工表面质量。

4 数控编程中顺铣和逆铣的选择

在数控编程中,可以用G41(刀具半径左补偿,相当于选择了顺铣方式)、G42(刀具半径右补偿,相当于选择了逆铣方式)代码方便地设定。但在编程时须注意铣削方式对实际加工余量和工件尺寸精度的影响。

立铣刀加工时,受刀具、刀柄及主轴部件刚性的影响,在切削抗力作用下刀具会产生一定的变形。顺铣时,刀具有远离工件的趋势,造成实际加工余量大于理论加工余量,即产生“让刀”现象,造成“欠切”;逆铣时,刀具有靠近工件的趋势,造成实际加工余量小于理论加工余量,会产生“啃刀”现象,造成“过切”。

刀具直径越小、刀杆悬伸越长、刚性越差时这种现象越明显。因此实际加工时,用G41和G42指令编程加工时,刀具的半径补偿值一定要在理论值的基础上进行修正。用G41编程加工时,刀具的半径补偿值比实际刀具直径偏小,将“让刀”余量进行程序消除,用G42编程加工时,刀具的半径补偿值比实际刀具直径偏大,将“啃刀”现象进行程序消除。

5 结束语

金属切削过程是刀具与工件材料相互作用的复杂过程,机床、夹具、刀具材料和几何角度、切削用量、切削液等诸多因素都对切削过程产生影响。在具体加工中,不同的铣削方式会得到不同的加工效果。深刻理解顺铣和逆铣两种铣削方式特点对数控工艺与编程具有重要意义。

参考文献:

[1]顾晔,卢卓.数控编程与操作[M].北京:人民邮电出版社,2017.

[2]沈建峰.数控铣床加工过程中的顺铣和逆铣探究[J].职业,2009 (36):170.

[3]刘新子.金属切削加工技术[M].北京:机械工业出版社,2013.