多型号小批量电子信息类产品生产制造模式分析

王增俊,肖昌明,翟昊宇

(中车株洲电力机车有限公司,湖南 株洲412001)

0 引言

本文目的是详细分析项目部未来发展中的生产制造模式,为项目部在未来的发展到底要涉及哪些制造部分,深入到某程度,提供参考意见。随着项目部的稳定发展,涉及到的生产制造事项日益增多,参考同类型的企业,有着不同的解决方案。

1 模式一 关注产品需求和设计

企业只需要关注产品需求和设计部分,设计包括部分外观、应用层、接口设计,其余工作完全委托供应商完成,目前大部分所有涉及到电子信息产品所采用的方式基本上属于该方案,但最终的整机制造在我司完成。

该模式优点在于可以小规模运作,只需要少量人员就可完成产品的交付,组织结构灵活,可应对多种产品需求;缺点在于对产品质量、周期等方面掌控力较差,供应商出现问题时,风险较高,同时由于部分设计交给供应商,公司难以掌控核心技术,在价格、新产品开发等多方面都会受到制约。

2 模式二 关注原材料品质

该模式中,企业不需要进行PCB制作、SMT加工,企业需要关注元器件、模块采购、半成品测试等,同时设计部分也需要掌握完整的核心技术,才可以委外进行PCB制作、SMT等流程。

目前项目部战略合作伙伴A所采用就是这种模式,其优点在于能更加可靠地控制产品质量,同时产品的生产更加灵活多变,可自由地选取SMT加工、PCB制作厂商,出现问题可随时更换;缺点在于需要在设计方面掌握核心技术,门槛相对较高,同时需要相对完备的原材料管控(多品种的电子元器件、模块)、PCB管控、半成品测试能力,在人才、场地也需要支撑。

3 模式三 全流程自主实现

该模式中,相对模式二,企业还需要购置SMT加工设备,进行SMT加工制造,自主完成该流程。优点在于能大幅度提高对于产品质量的掌控,缺点在于如果没有足够大的产品数量,SMT加工设备、消耗品、人力资源等方面产生较多支出,从而提高产品的成本。

4 对比分析各种模式

为了更直观地对比分析三种模式的优缺点,现根据项目部的实际情况进行分析,假定项目部的年采购价格达到1亿元,全部由LCU该产品产生,LCU单个机箱价格约为4万元,项目部全年产量为2 500个LCU机箱,每个机箱中包括板卡15块,则共有板卡37 500块,全部按照统一规格进行分析。

4.1 模式一基本情况

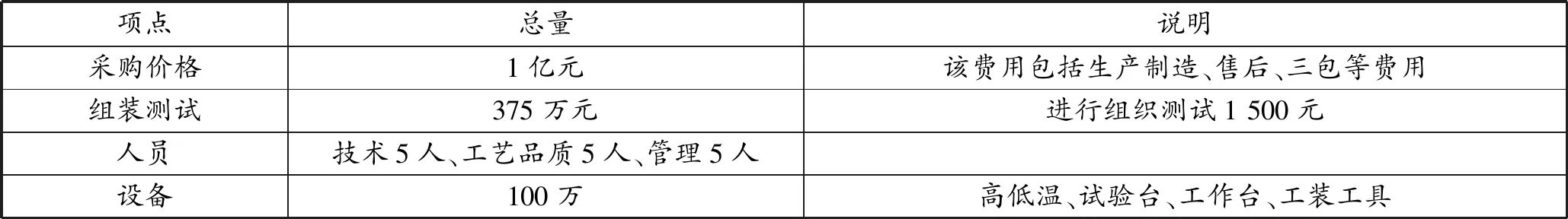

模式一的情况下,成本、人员、设备等情况如表1。

4.2 模式二基本情况

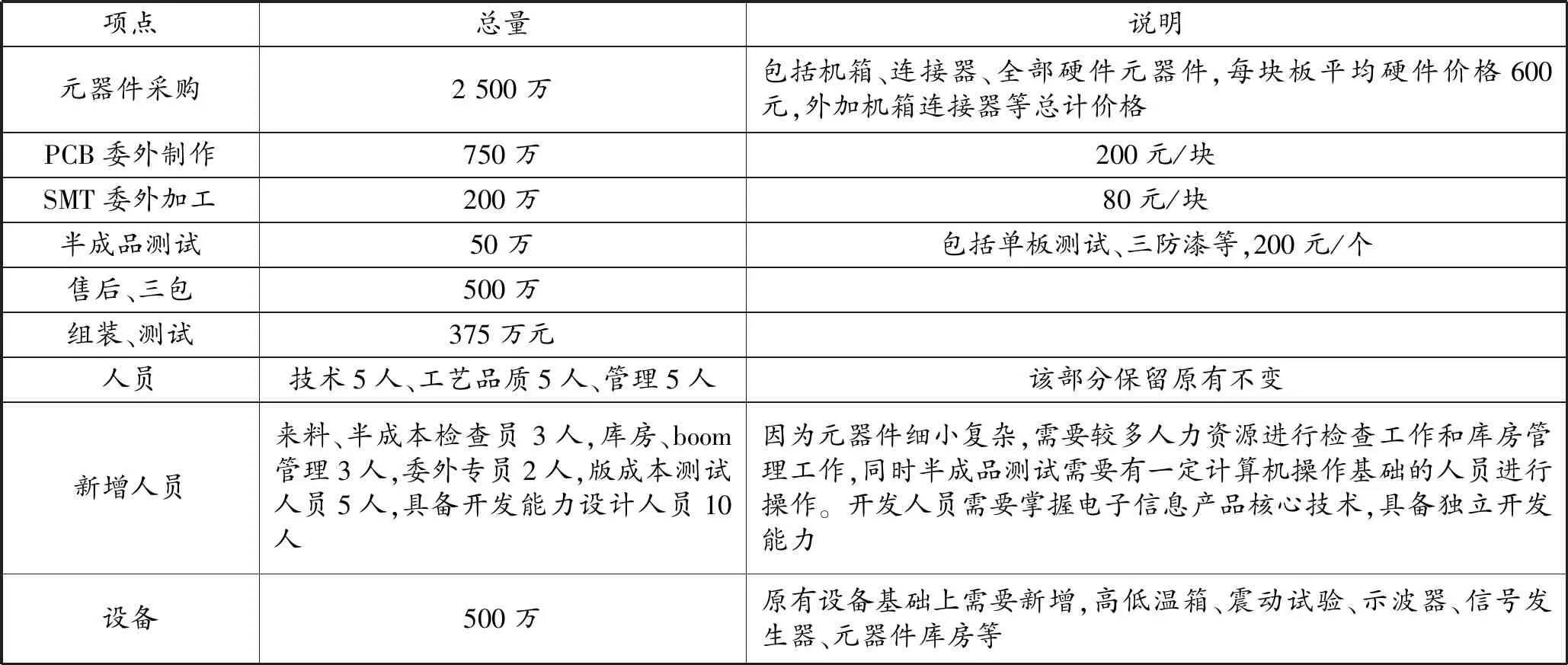

模式二的情况下,参考供应商A实际生产情况及配置,其中具体情况如表2。

4.3 模式三基本情况

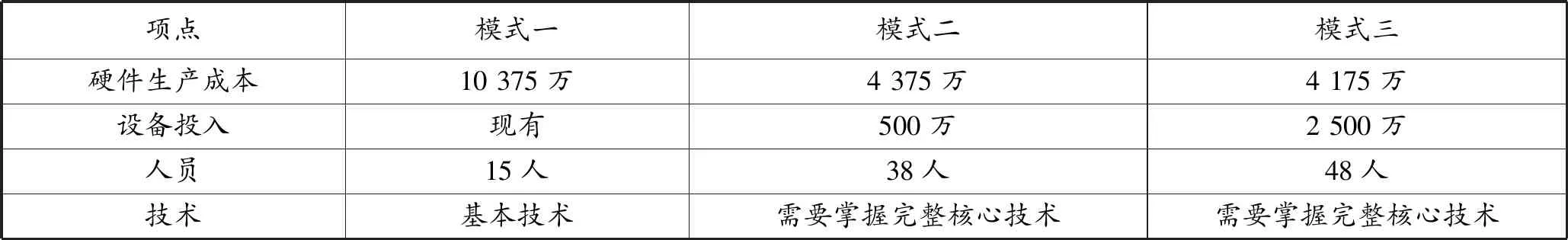

模式三的情况下,需要完备的人员体制及较大的设备初期投入,表3为模式三比较模式二差别的部分,不同点在于SMT加工部分。

SMT设备的价格国产和国外同类产品差距较大,一条完整的流水线从800万~2 500万等,参考配置2 000万的流水线设备费用。该费用包括所有SMT加工涉及到的设备、工装等。

同时该流水线的产能可达到1 000~2 000块/d,远远超过目前的实际需要,实际2个月的生产就可以满足全年的实际生产需要。

表1 模式一基本情况

表2 模式二基本情况

表3 模式三较模式二增加部分

4.4 对比分析

从硬件生产成本的角度,一旦可以自主进行生产制造,硬件成本将大幅度降低,同时自主进行生产制造的门槛在于掌握完整的核心技术,目前我司在与相关供应商进行谈判时,各个供应商都将其掌握的底层源码等核心技术完全保密。人员方面,模式二、模式三主要增加了设计人员数量及配套生产人员。同时根据分析硬件成本中,SMT加工部分只占硬件总体成本的5%(见表4)。 模式二中硬件生产成本占比见图1。

表4 三种模式对比

图1 模式二中硬件生产成本占比

5 结论

通过对三种模式的定量化分析对比,得出如下结论。

1)项目部目前处于模式一的情况下,生产成本较高,产品附加值低,没有掌握核心技术,受到供应商的制约较大。

2)模式三情况,需要较大的前期投入,在目前的产量,流水线产能有较大盈余,处于长期空闲状态,同时消耗人力资源、场地等各方面资源。

3)模式二相对而言更适合项目部的发展方向,降低生产成本的同时需要的投入相对较少,唯一的瓶颈在于掌握完整的核心技术。