调压装置安全切断阀性能测试及故障分析

(中石油管道有限责任公司西气东输分公司,上海 200122)

0 引言

中石油提出到“十三五”末实现油气管道关键设备全面国产化的目标[1-2],这是因为推进油气管道装备国产化具有保障国家能源安全的重要战略意义,同时对提高管道行业经济效益、促进民族工业的发展及增强国家综合实力具有重要的现实意义。然而,油气管道关键设备完成国产化投产后,其使用效果是检验国产化质量的一个重要的考核指标。

调压装置关键阀门出厂时各项性能测试虽然均合格,然而对于运行一段时间后的阀门性能的变化则是必须关注的一个重大问题。因此,为了对国产化调压装置关键阀门的质量情况进行跟踪,了解其应用情况、使用效果等,则有必要对投产运行后的国产化调压装置关键阀门进行测试分析,通过与国外同类产品进行对比测试,找出国产化设备与典型国外同类设备在性能上的差距。同时,收集国产化设备和国外同类设备的失效数据,为国产化调压装置关键阀门的运行维护及产品优化升级提供重要的数据支撑。本文以安全切断阀为例,通过对国内外4家制造商生产的阀门进行对比测试,分析其性能上的差距,并对测试过程中出现的故障原因进行分析。

1 现场性能测试方案

1.1 测试前现场调研

目前国产化调压装置安全切断阀主要分布在昆山(DN250)、樟木头(DN300)及中卫(DN400)等3个站场。为了在尽可能相近的工况下对国内外阀门进行测试对比分析,国外同规格的调压阀门应分布在以上3个站场(若有国外阀门,如中卫站)或相近的上下游站场。最终确定了昆山、白鹤、芙蓉、樟木头、求雨岭、中卫等6个测试站场。实地调研了每一个测试站场调压装置阀门的运行状况,具体包括:上游压力来源、下游用户性质、上下游正常运行的压力范围、备用管路情况等。本次测试选取的安全切断阀分布站场、阀位号、制造商及相应的规格汇总见表1。

1.2 安全切断阀现场测试方案

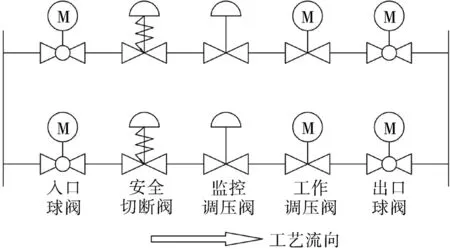

通过实地调研了解的信息,并依据相关阀门产品及技术标准(EN 14382、ISO 5208、IEC 60534等)[3-13],最终制定现场测试大纲及性能评价指标。本次现场测试的调压装置工艺流程如图1所示(中卫站采用的是双安全切断阀+工作调压阀的组合模式)。

图1 调压装置工艺流程

具体测试步骤如下:

(1)由站场技术人员操作,根据现有分输计划,调整关闭作业路为停输状态。

(2)隔离及切断:由站场技术人员操作,关闭并现场确认入口球阀、出口球阀处于关闭状态。

(3)确认电动工作调压阀为关闭状态,并现场锁定为STOP状态。

(4)操作放空阀门,将管道内压力降至测试需要的数值(依各站场实际情况而定)。

(5)缓慢开启上游入口球阀及电动工作调压阀,通过调节监控调压阀指挥器,使得下游管道压力升至测试设定值附近,然后调节安全切断阀指挥器使其切断,记录此时管道下游压力作为安全切断阀的切断压力测试值。

(6)调节监控调压阀指挥器,降低下游压力设定值,不致引起安全切断阀在复位过程中发生切断。然后缓慢开启放空阀,降低下游管道压力使安全切断阀能够复位时关闭放空阀,记录此时下游管道压力值为复位压力。

(7)缓慢开启放空阀,使下游管道压力降至测试需要值时关闭放空阀,然后通过调节监控调压阀指挥器,使下游管道压力缓慢上升,直至安全切断阀切断,记录此时下游管道压力值为切断压力测试值,并记录超压切断响应时间。

(8)重复4次步骤(6)和(7),加上步骤(5)中记录的一次切断,共计六次切断测试,记录六次切断压力测试值,并在后5次测试中选3次进行快速切断记录响应时间。切断压力设定值取6次切断压力实测值的平均值,响应时间取3次快速切断时响应时间实测值的平均值。

(9)在第6次切断测试后,缓慢打开放空阀,使下游管道压力降低(保持切断阀上下游压力差值约2 MPa),关闭放空阀,待下游压力稳定后开始计时,记录2次下游压力,时间间隔为5min,测试安全切断阀的内泄漏量。

(10)依次设定另外2组安全切断阀切断压力,重复步骤(5)~(9)。

中卫站由于没有监控调压阀,因此其测试超压切断的方案稍作改动:调整上游旁通球阀和下游工作调压阀的开度来实现安全切断阀的超压切断。

2 测试结果及故障模式分析

2.1 现场测试结果及性能对比分析

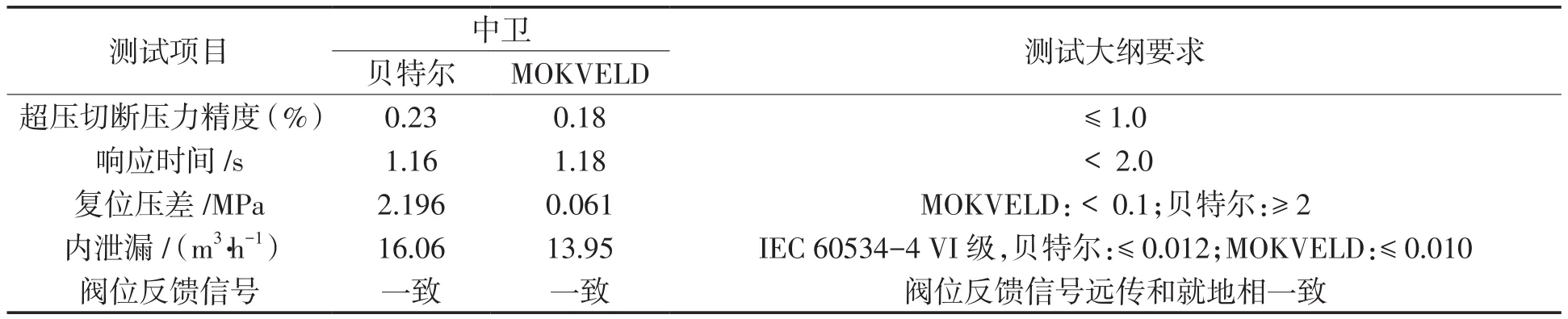

按1.2中的测试方案对表1中选取的各站场安全切断阀进行性能测试,详细记录现场测试数据,按标准EN 14382的要求对超压切断压力精度、响应时间、复位压差等性能评价指标进行处理分析,阀门的内泄漏量根据阀门下游管容、两次测量阀门下游压力的增加量及间隔时间,按理想气体状态方程折算到标准状况下的数值。最后按规格对测试数据进行汇总见表2~4。

表2 DN250安全切断阀测试数据

表3 DN300安全切断阀测试数据

表4 DN400安全切断阀测试数据

超压切断压力精度和响应时间作为安全切断阀最为重要的两个性能评价指标,从表2~4中的测试结果可以看出,DN250/300/400国产化安全切断阀和国外知名品牌产品的测试结果均满足本次国产化调压装置关键阀门应用效果评价测试大纲的要求(以下简称测试大纲);阀门的复位压差及阀位反馈信号也均符合测试要求;然而,本次选取的6个测试站场共计4家国内外制造商的安全切断阀超压切断后的内泄漏测试均超出测试大纲规定的泄漏等级(ISO 5208 A级(DN≤300)或IEC 60534-4 VI级(DN400))。综合各测试站场性能评价指标的测试结果分析,国内外安全切断阀性能接近、差距不大。考虑到阀门均已投产使用一段时间,密封面受气流冲刷及介质中含有异物粘附在密封面上,均导致阀门内密封性能呈明显下降趋势,而超压切断压力精度、响应时间、复位压差等关键性能均无明显下降趋势。

2.2 故障模式及原因分析

安全切断阀测试过程中,出现以下故障:

(1)芙蓉站安全切断阀(阀位号5202)进行超压切断性能测试时发生故障:切断后阀门不能复位。随后站场工作人员通过打开旁通阀将上下游管道内的介质压力放空,依然不能复位。

故障原因分析:通过拆解切断机构后,发现切断机构内的弹簧回弹性变弱,导致挂钩不能复位。

处理方法:对切断机构内的弹簧稍作拉伸,使其保持一定的弹性,然后对切断机构进行清洗润滑,安装好后再次进行检验(现场进行了2次切断试验,均未发生故障),故障消除。

(2)樟木头站2台安全切断阀进行测试时发生故障:其中6202号切断阀超压切断后不能复位,6102号切断阀超压切断后复位手柄不动作,且紧急切断按钮也无法动作。

故障原因分析:拆解6202号安全切断阀的切断机构后发现其内部积蓄了大量水,且底部残有淤泥。内部积水和淤泥可能是由于阀门切断机构的防护等级过低,而南方雨水天气较多,阀门长期裸露在雨水天气下运行,导致雨水渗漏进入切断机构,积水和淤泥的存在使得切断装置滚珠机构锈蚀,经年累月,造成内部传动机构无法正常转动。拆解6102号安全切断阀的推力转换器,发现气动活塞老化,活塞与转换器内壁面摩擦力增大,导致动作出现卡滞,手柄不能复位。

处理方法:排出6202号阀门切断机构内的积水,清除淤泥,对切断机构进行清洗润滑,重新安装后测试;打磨并清洗6102号阀门气动活塞后,重新安装后测试。

(3)中卫站位号36402安全切断阀复位时有异响,并伴随卡阻现象(复位过程中行程指针有卡顿)。

故障原因分析:气动活塞执行机构活塞密封环可能出现轻微磨损,出现漏气,致使阀杆在上升过程中出现卡阻和异响。

处理方法:检查活塞密封环和气缸内壁是否有磨损,若有则需更换密封环。

3 结论

(1)DN250/300/400国产化安全切断阀关键性能已接近国外知名品牌产品的水平。随着阀门服役时间的增加,阀门的内密封性能明显下降,而超压切断压力精度、响应时间等关键性能无明显下降趋势,但阀门动作稳定性变差。显然,由于天然气对阀座阀芯的冲刷及介质中含有杂质黏附在阀座和阀芯上,均能导致阀门内密封性能的降低。在测试过程中,国内外安全切断阀均有故障出现(芙蓉站一台RMG切断阀,樟木头站2台吴忠仪表切断阀),故障模式主要为超压切断后无法复位。主要原因为切断机构弹簧等易损件发生疲劳及切断机构滚珠机构锈蚀,造成内部传动机构无法正常转动。因此,后期维护的重点应放在检查阀门的内密封性及提升阀门的稳定性上,如定期更换密封件、切断机构弹簧,定期清理润滑切断机构及指挥器等。

(2)通过站场测试比较,国产化安全切断阀(DN250/300)超压切断后的复位相对国外同规格产品较为吃力,一般需要2人共同操作完成。因此国产化安全切断阀在复位操作力上还需要进行改进优化,以便于站场人员更轻松地对阀门进行复位操作。