氧化石墨烯改善水泥基复合材料性能的影响研究

王明刚

(林同棪国际工程咨询(中国)有限公司,重庆 401121)

如今,水泥基复合材料如混凝土、砂浆是工程界应用最广泛的建筑材料,如何提高其强度和耐久性是一个重要课题[1-3]。理论上,水泥基复合材料的寿命可长达300~500年,但实际工程中,水泥基复合材料的寿命仅有30~70年。产生这一巨大差距的原因主要是水泥水化产物的无序组合在水泥基复合材料中形成大量的裂缝和孔隙,影响了水泥基材料的力学性能和耐久性[4-7]。因此,致密的内部结构和规则的水化微观结构的形成对水泥基复合材料的强度和耐久性非常重要。基于这一问题,目前解决的方法主要通过添加增强材料(钢筋、钢纤维、有机纤维、聚合物纤维)和填充材料(细集料及纳米材料)来减少裂缝和有害孔隙。但加入这些填充材料后,研究发现水泥水化产物的形貌、规整性、聚集性等微观结构并无明显改善[8-11]。近年来,众多研究人员对氧化石墨烯(GO)纳米片增强水泥基复合材料进行了研究,但因GO纳米片在溶液中易聚沉,在水泥基复合材料中不能均匀分散,从而限制了它的使用[11-14]。本文采用聚羧酸减水剂PC,使GO更好地分散在水泥基复合材料中,通过抗压、抗折强度试验从力学性能方面分析GO对其强度性能的影响,通过冻融循环试验从抗冻性能方面分析GO对其耐久性的影响,通过孔径分布分析GO对其内部结构的影响。

1 试验

1.1 材料

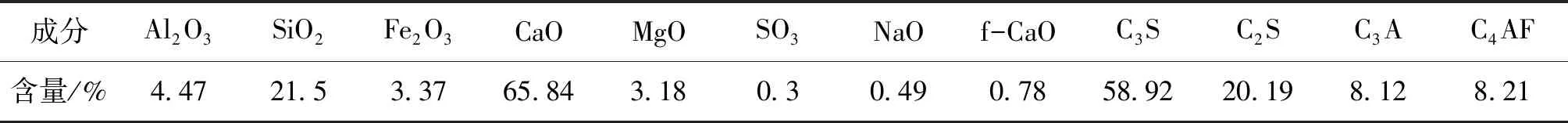

本研究使用的化学物质有:石墨(含C量99%)、浓硫酸(H2SO498%)、高锰酸钾(KMnO4)、硝酸钠(NaNO3)、过氧化氢(H2O230%)。水泥采用硅酸盐水泥P·O 52.5R,砂采用ISO标准砂。水泥的化学成分与砂的级配如表1、表2所示。

表1 水泥化学成分

表2 标准砂级配

1.2 GO的制备

采用改进的Hummer法制备GO,将4 g石墨、96 mL浓硫酸、2 g NaNO3混合在1 L的烧杯中,在低温(≤5 ℃)环境下搅拌30 min。随后,在烧杯中缓慢加入12 g KMnO4,使混合物的温度不超过5 ℃,继续连续搅拌混合溶液60 min。接着,将混合溶液升温至35 ℃,继续搅拌120 min。然后加入184 mL去离子水,加热混合溶液,使反应温度为98 ℃,保温15 min。最后加入560 mL去离子水和12 mL的30% H2O2溶液,终止氧化反应。

氧化后,须去除酸性和氧化剂的残余离子,避免污染物与水泥基复合材料发生作用。所得溶液用去离子水反复离心,用pH试纸对洗涤液进行检测,以确定无残留。用去离子水稀释黏糊状的GO,搅拌30 min,然后在细胞破碎仪的辅助下超声30 min,溶液沉淀24 h后,即得到稳定的GO水溶液,浓度为6 mg/mL。

1.3 水泥基复合材料类制备及试验方法

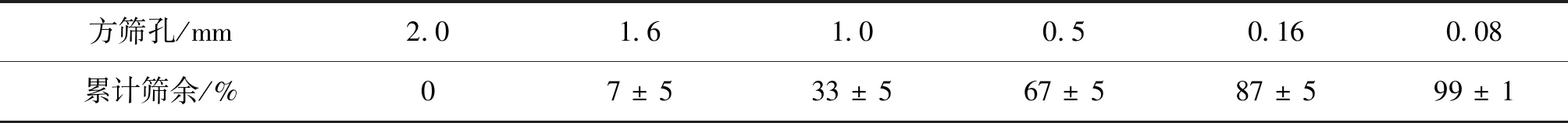

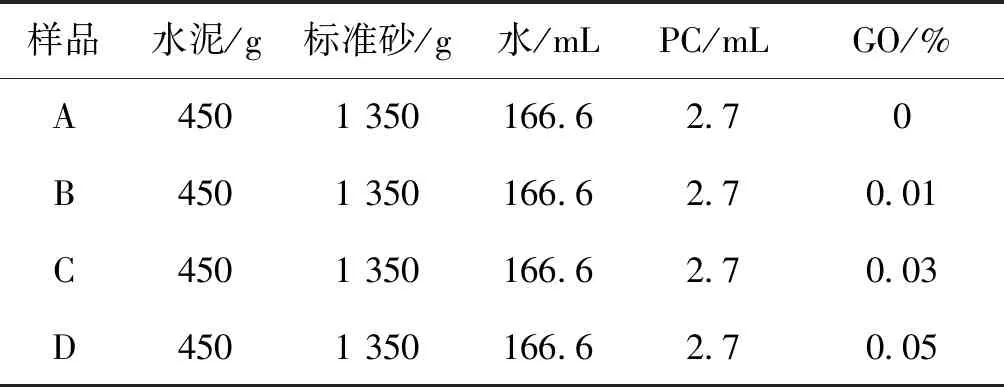

当GO与水泥掺配时,GO会立即发生聚沉,从而限制了GO作为纳米增强材料的作用。为使GO能够在水泥基复合材料中均匀分散,采用聚羧酸减水剂(PC)。力学性能试验和冻融循环试验采用表3所示水泥砂浆配合比。水泥砂浆力学性能测试按照GB/T 17671—1999《水泥胶砂强度检验方法(ISO法)》要求进行;水泥砂浆耐久性测试按照GB/T 20082—2009《普通混凝土长期性能和耐久性能试验方法标准》要求进行。

首先,在电磁搅拌下将一定量的PC加入GO溶液中,将所得混合溶液进行超声处理30 min。其次进一步探索GO对水泥水化过程影响,制备水泥净浆,测试水泥水化热在64 h内变化的规律,并测试其孔隙率。样品配合比如表4所示。

表3 水泥砂浆配合比

表4 水泥净浆配合比

2 结果与讨论

2.1 GO对水泥砂浆的性能影响

1) 强度影响分析

水泥砂浆抗折、抗压强度如表5所示。当GO掺量为0.03%时,对水泥砂浆力学性能提升最为显著,其28 d抗折、抗压强度较基准试件分别提升了28.5%、21.2%。这说明额外加入GO后,能改善水泥砂浆抗压、抗折强度,提升水泥砂浆力学性能。

表5 水泥砂浆力学强度

注:A为基准试件,B、C、D均为不同掺量GO的试件。

2) 冻融循环试验

300次冻融循环对水泥砂浆抗压强度的影响如图1所示。图1结果显示,50次冻融循环对水泥砂浆强度影响不大,随着冻融循环次数增加,掺有GO的水泥砂浆试件强度损失逐渐减小。基准试件在300次冻融循环后强度损失率达34%,而GO掺配水泥砂浆B、C、D试件强度损失率分别为14%、11%、13%。由此可知GO能够有效改善水泥砂浆抗冻性能,且GO掺量为0.03%时效果最佳。

图1 冻融循环后水泥砂浆抗压强度

2.2 GO对水泥基复合材料水化进程的影响

通过水泥水化热测试,进一步研究GO对水泥水化进程的影响。通常含有GO的水泥浆体水化热曲线相比于纯水泥浆体的水化热曲线略有变化,由于GO的加入促进了水泥水化,提高了水泥的热流峰值,缩短了水泥水化的诱导期。水泥基复合材料的水化热表征如图2所示。图2结果显示,GO对水化进程的加速不明显,说明GO的加入对水泥水化的影响可忽略不计。加入PC后,与对照样相比,其峰值降低,并且达到最大热流所需的时间也延长。这是由于PC在水泥颗粒表面的吸附,从而减缓了溶解的过程。

图2 水泥水化热表征

当加入PC与GO混合分散液时,水泥水化在时间上有所延迟。随着水泥的不断水化,离子逐渐克服了PC的空间位阻效应,到达GO表面。从图2可以看出,在水化进行2 h~3 h后,PC与GO水泥浆体的水化物快速生长,进入到加速期。在此基础上,GO由于自身大比表面积和含有大量活性官能团,从而为水化产物提供了成核中心,使水化产物的热流峰值显著增大。

2.3 GO对水泥基复合材料内部结构的影响

由于水泥基复合材料为多孔结构,其气孔可分为2类:一类为气孔(≥10 mm),一类为毛细孔(2.5 nm~10 000 nm)。有研究表明毛细孔隙的孔隙率是由水灰比和水泥水化程度2个因素而决定[15]。毛细孔可以分为大孔(50 nm~10 000 nm)、中孔(10 nm~50 nm)、小孔(2.5 nm~10 nm),其中大孔对水泥基复合材料的力学性能和耐久性有较明显的影响。

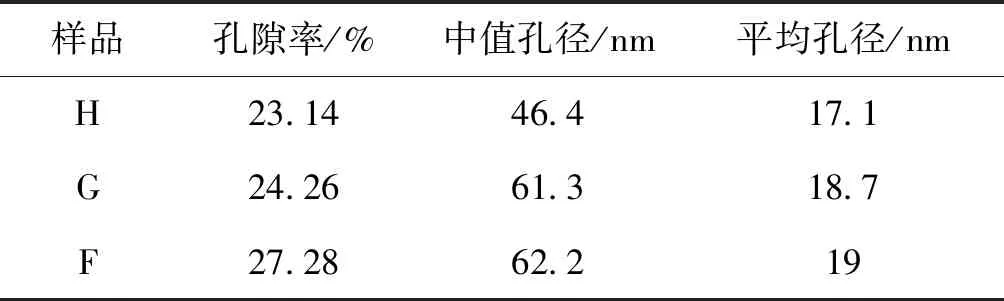

本研究采用压汞法对水泥砂浆孔隙结构进行表征,结果如图3、表6所示。由表6可知,H样品的孔隙率为23.14%、G样品的孔隙率为24.26%、F样品的孔隙率为27.28%,表明GO的加入对水泥基复合材料的总孔隙率影响不大。中值孔径是指累积孔隙体积曲线达到总孔隙体积50%的孔径。如果中值孔径接近平均直径,表明水泥基复合材料的孔隙尺寸趋于均匀。从表6还可以看出,H样品的中值孔径和平均孔径之间差异相对最小,证明了分散均匀的GO加入可使水泥基复合材料孔径分布更均匀。

一般情况下,评价水泥基复合材料的性能是以孔径分布作为标准而不是总孔隙率,孔径分布曲线如图3所示。在中孔和大孔的范围内,H、G、F样品均表现出多峰的形态,这些峰值与水泥基复合材料的力学性能、耐久性能都密切相关。其中在大孔范围内,H、G、F三个样品首个峰值为120.52 nm、830.29 nm、1 050.05 nm,显然H样品孔径分布优于G与F样品。

表6 水泥基复合材料孔径

图3 孔径分布

孔径分布较毛细总孔隙率是评价水泥浆体性能更好的标准。由图3孔径分布曲线可知,在中孔和大孔范围内,H、G和F样品均表现出多峰,这些峰值对应的临界孔径与水泥基复合材料的渗透性和力学性能密切相关。大孔范围内的临界孔径由F样品的 1 050.05 nm和H样品的830.29 nm向120.52 nm方向移动。此外,与G和F样品相比,H样品的峰值强度也显著降低。

综上所述,PC与GO掺配能成功细化水泥基复合材料的内部孔结构,降低大孔孔隙率,使孔径分布更加均匀。

3 结论

本文采用PC与GO掺配水泥基复合材料,通过力学性能测试、冻融循环试验、水化热分析和孔径分析试验,研究了GO对于水泥基复合材料性能的影响,并得到如下结论:

1) 当GO掺量为0.03%时,相较于基准试件其28 d抗折、抗压强度分别增加了28.5%和21.2%。冻融循环试验发现,基准试件在300次冻融循环后强度损失达到34%,而GO掺量为0.03%的试件强度损失仅为11%。这说明GO对水泥砂浆宏观性能有较大改善。

2) 水泥水化热分析表明,在水泥基复合材料中加入GO后,GO通过自身大比表面积和活性官能团为水泥水化产物提供成核中心,使水化产物的热流峰值增大。

3) 孔径分布测试结果表明,额外加入GO的水泥基复合材料能够细化水泥基复合材料的内部孔隙结构,降低孔隙率,并使孔径分布更加均匀。