多碎少磨工艺在铅硐山选矿厂的研究与应用

苟敏刚,张 志,于兴良,贺彩琴

(陕西铅硐山矿业有限公司,陕西凤县 721707)

陕西铅硐山矿业有限公司选矿厂于1996年10月投产,设计处理量为800 t/d,通过技术改造,2011年实际日处理矿石已经达到1 080 t,年处理原矿石36.6万t。碎矿系统为三段一闭路工艺流程,承担主要破碎任务的中、细碎和筛分设备均已使用20多年,设备老化严重,性能下降,严重影响了破碎生产能力,浪费了能耗,成为制约生产的主要因素;加之随着矿山资源日益贫化,选矿成本日益增高,在不改变现有工艺的情况下,“多碎少磨”就显得尤为重要。针对设备陈旧老化现状并结合生产工艺要求,坚持“多碎少磨”的选矿设计理念,走改造、挖潜增效之路,对碎矿主要设备进行更新改造,进一步强化“多碎少磨”效果,以达到提高选厂生产能力,降本增效的目的[1]。

1 矿石性质

铅硐山铅锌矿属于沉积改造型层控矿床,主要金属矿物为闪锌矿、方铅矿、菱锌矿、白铅矿、褐铁矿、黄铁矿,少量含银硫化矿等;非金属矿物有方解石、白云石、石英、碳质等。矿石构造主要为条带状、微层状、团块状、网脉状、扁豆状、斑点状等。结构有他形粒状、自形与半自形等,铅锌矿物属微粒-微细粒不规则嵌布类型。原矿密度为2.97 t/m3,矿石硬度8~12,属中硬度可碎性矿石。矿石多元素分析结果见表1,原矿粒度组成见表2。

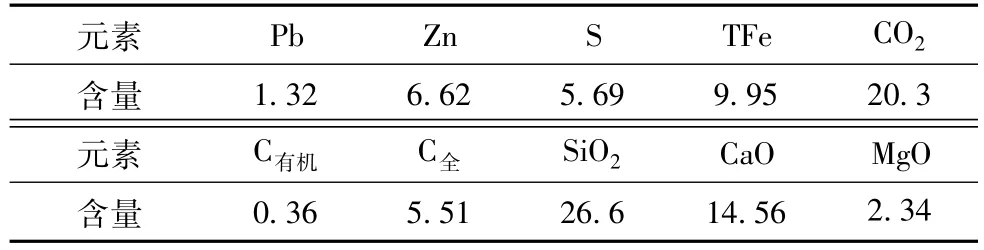

表1 矿石多元素分析结果 %

2 碎矿工艺流程及存在问题

2.1 碎矿工艺流程

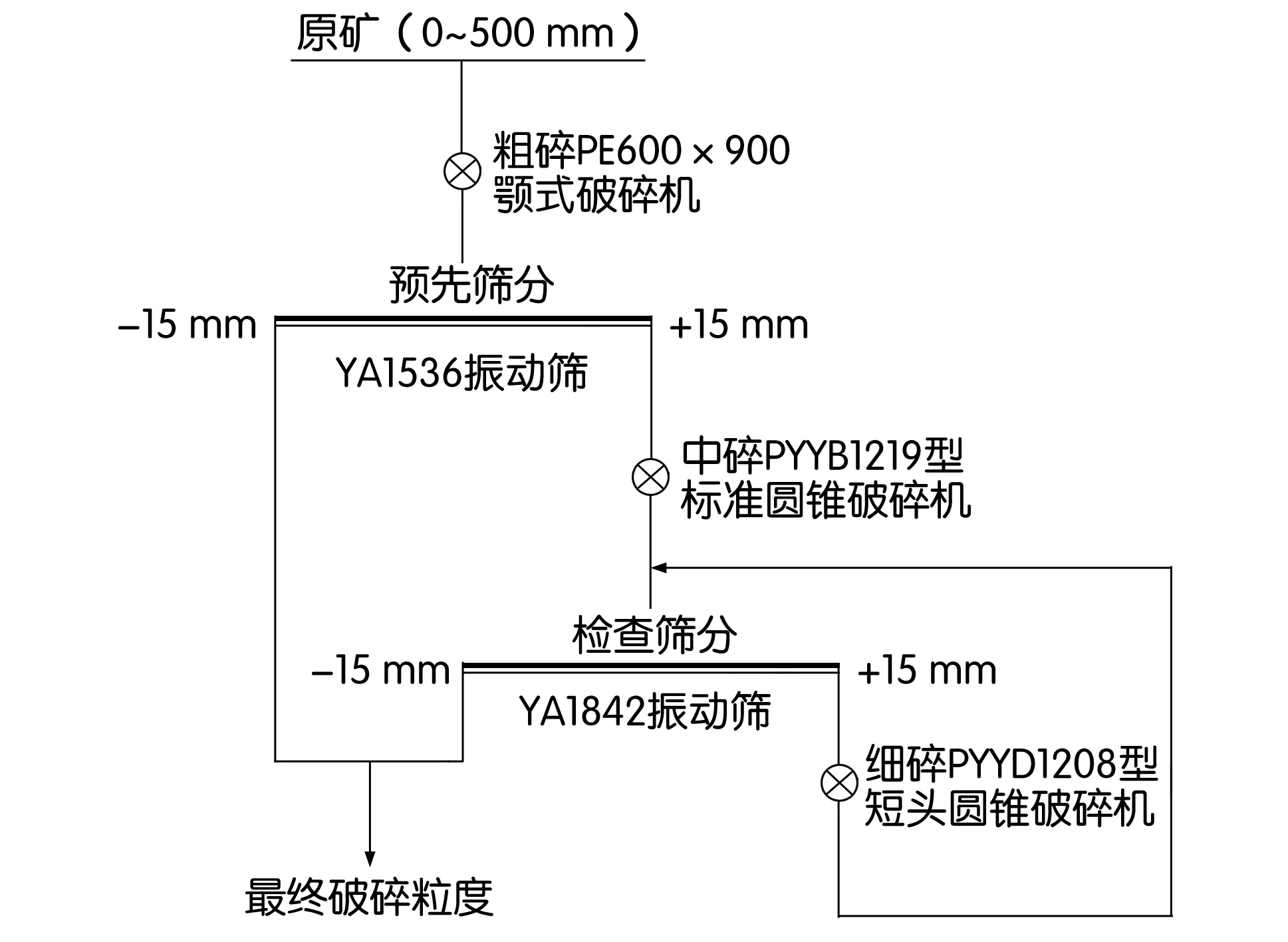

碎矿系统为三段一闭路工艺流程,如图1所示,生产工艺中设置预先和检查两次筛分,具体流程为:≤500 mm的原矿经过PE600×900颚式破碎机破碎,粗碎产品进入中碎YA1536振动筛预先筛分(筛孔18 mm×18 mm),筛上物料进入中碎PYYB1219圆锥破碎机,中碎后的物料进入细碎YA1842振动筛检查筛分(筛孔18 mm×18 mm),筛下物料与预先筛分合格物料一并进入粉矿仓,筛上物料返回细碎PYYD1208圆锥破碎机循环破碎,最终产品粒度控制在-15 mm粒级≥90%。

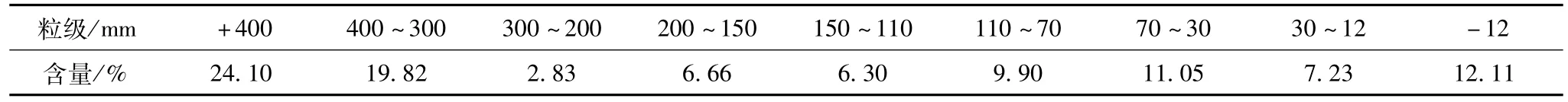

表2 原矿粒度组成

图1 碎矿工艺流程

2.2 存在问题

1.设备方面:一是中、细碎圆锥破碎机和筛分设备已使用20多年,设备老化,性能严重下降,处理能力满足不了目前生产需要。尤其是从2008年开始,选矿厂原矿处理量逐年扩大,2011年选矿处理能力已经达到1 080 t/d,在产能的提升过程中,原有的破碎设备面临着破碎产品粒度偏大、小时处理能力偏小、设备生产效率低以及破碎系统开机时间长等制约生产的问题,特别是中碎、细碎和筛分设备已不能适应处理量不断增加的生产要求;二是中、细碎圆锥破碎机设备故障率高,检修抢修频繁,平均检修时间为6~8 h,最长可达12 h,也影响了正常生产;三是筛分设备面积严重不足,筛分效率低,合格物料不能及时筛出,循环负荷量大,影响了圆锥破碎机的工作效率,增加了设备能耗。

2.对磨矿系统的影响:最终破碎产品粒度较粗,产品粒级中粗粒级含量较高,入磨粒度15~10 mm占37.97%,影响了球磨生产能力的提高,制约了生产。

综合以上可以看出:破碎与筛分设备问题是碎矿流程的瓶颈,制约着流程的正常运行和处理能力的提高。因此,采用高效破碎与筛分设备,提高设备工作效率,降低破碎产品粒度成为必然选择。

3 实现“多碎少磨”的措施

在不改变碎矿工艺的情况下,正确选用新型高效的破碎和筛分设备是实现多碎少磨最有效的方法。根据流程考察以及对存在问题的分析结果,选矿厂决定对目前使用的中、细碎圆锥破碎机和振动筛进行更新换代,以增加碎矿作业的总破碎比与提高筛分作业效率,尽量减少破碎合格产品再循环进入破碎机,减少不必要的能耗和提高破碎机的生产能力,畅通破碎系统生产流程,为后续磨矿作业创造条件。

3.1 采用高效超细破碎机

选矿厂分别于2013年、2016年,将破碎车间两台服务年限到期的中、细碎单缸液压圆锥破碎机,更新为高效节能的山特维克CH430圆锥破碎机。

山特维克CH430圆锥破碎机设计先进,机体紧凑,破碎能力强,产品粒形较好。其主要特点为:(1)按重型工况设计,主轴上下两点支撑,受力条件好;(2)腔形变化较多,恒定破碎腔设计使衬板磨损周期内给料和生产能力保持稳定,可显著降低运行成本;(3)偏心衬套可设置4种偏心距,使设备的灵活性和适应性大大增强;(4)配备智能型排料口调节系统,可使破碎机的性能达到最大化;(5)先进的衬板磨损量控制功能、自动补偿功能、运行数据记录查询功能以及方便的网络通信功能,能显著提高设备的维护水平。

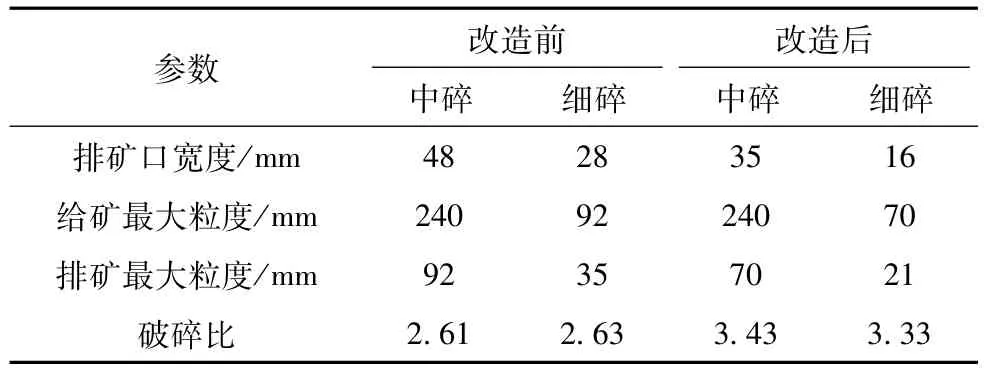

设备更新后,提高了中、细碎作业破碎比,均衡了中、细碎作业负荷率,解决了以前生产中排矿产品粒度粗、粒度不均等问题,破矿效果十分明显。改造前后破碎生产运行参数对比见表3。

表3 改造前后破碎生产运行参数对比

3.2 采用高效振动筛

筛分系统承担着整个碎矿流程的主要筛分任务,作用十分重要,筛分效率的高低直接影响着合格产品的多少和物料质量。

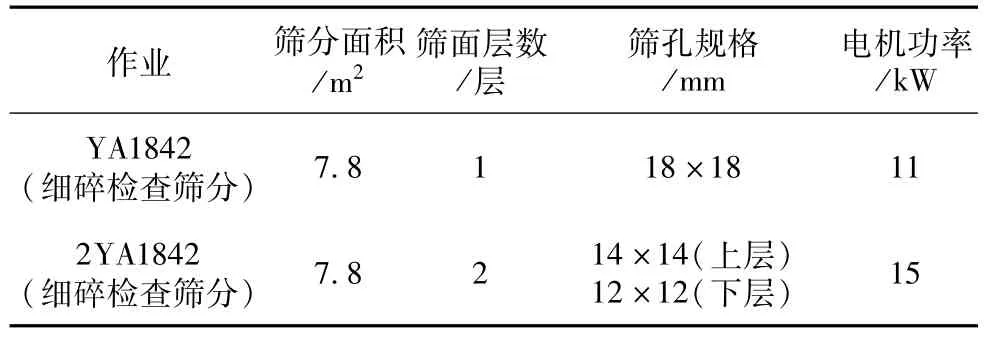

1.2017 年9月将细碎振动筛更新为2YA1842振动筛,细碎振动筛设备性能参数对比见表4。

表4 细碎振动筛设备性能参数对比

经过试运行,发现细碎圆锥频繁出现堵塞溢矿且循环负荷偏大情况。针对此问题,对细碎振筛的给矿物料进行了取样筛分,结果为70~10 mm粒级占67.37%,+25 mm粒级占12.86%,粗粒级含量占比较大。根据取样考查结果和现场调查情况,分析主要原因为:一是振筛上、下层筛网负荷率不合理,上层筛网孔径偏小,大部分物料下不去,含有大量粉矿的物料进入细碎圆锥,影响了设备处理能力和工作效率;二是筛网孔径为方形孔,对扁平和条形矿粒的筛分效果较差,影响了筛分效率。

综合以上,采取了调整筛网孔径的优化措施:一是将上层筛孔径14 mm×14 mm变为25 mm×25 mm,充分发挥上层大尺寸筛网对物料的疏松作用;二是将下层筛方形孔径12 mm×12 mm变为矩形孔径12 mm×20 mm,充分发挥下层筛子对细粒级的主要筛分作用,以及增强扁平和条形颗粒的透筛率,减小碎矿的循环负荷,最大化提高破碎效率和筛分效果。

经过优化改造,上、下层筛负荷率得到了合理分配,筛分效率提高到了89%以上,筛下产品中细粒级含量明显增多。

2.2018 年6月将中碎振动筛进行了更新,仍为单层筛,孔径确定为12 mm×20 mm,同样也是增强扁平和条形颗粒的透筛率。改造后,中碎预先筛分工作效率由54%提高到了70%以上。

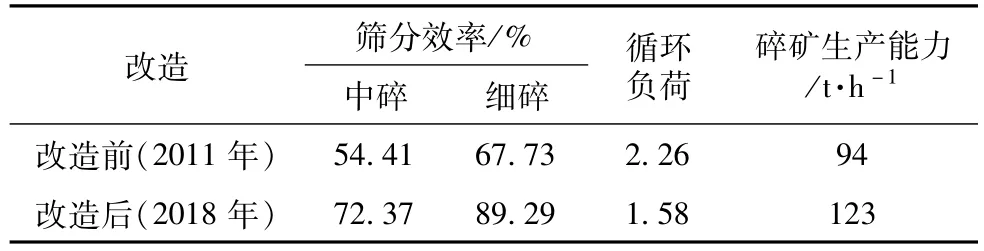

通过对筛分系统设备更新以及优化改造,碎矿产品粒度控制到了12 mm以下,细粒级-10 mm含量由52.31%提高到了80.64%,既提高了细粒级的筛分效率,减少了进入中碎的细粒级含量,又减小了筛下产物的粒度,增强了筛分效果。改造前后破碎生产运行参数对比见表5。

表5 改造前后破碎生产运行参数对比

4 效果分析

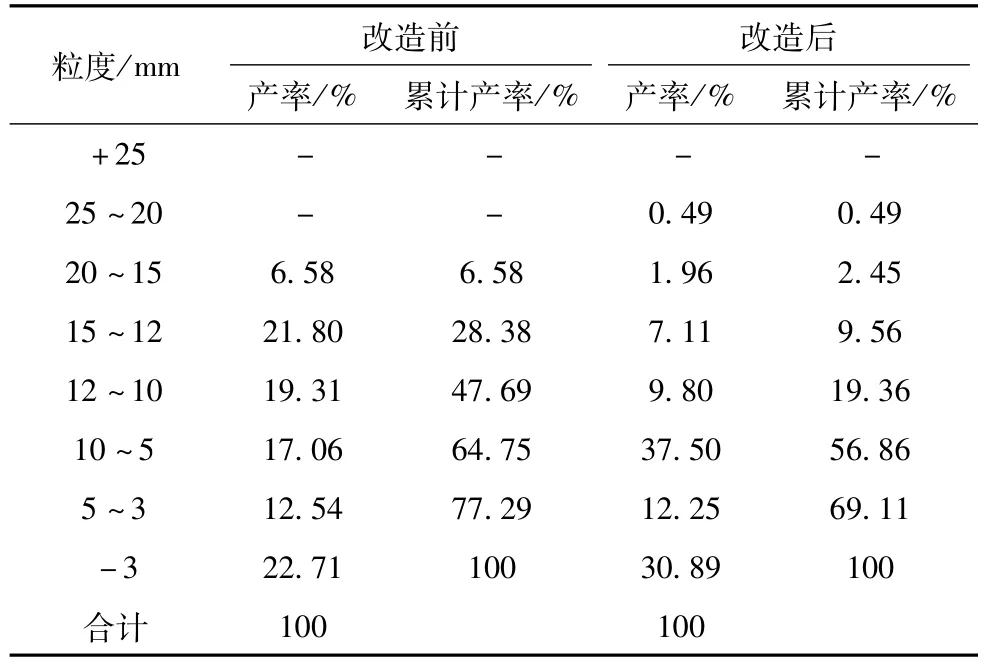

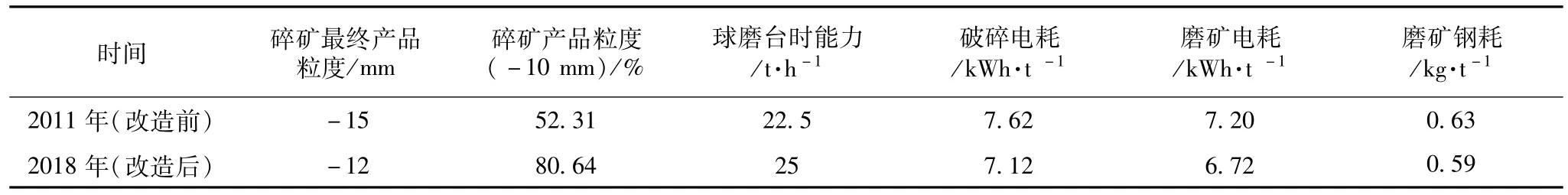

改造后,碎矿产品粒度控制到了-12 mm占90.44%,碎矿产品粒度组成发生明显变化,细粒级-10 mm含量提高了28.33%,达到80.64%;易磨粒级-5 mm含量提高了7.89%。在保证磨矿细度-0.074 mm 73%~75%的情况下,球磨机处理能力提高了 120 t/d,总动力成本降低了 1.57 kWh/t,球耗降低了0.04 kg/t,年增加经济效益约500万元以上,有效控制了生产成本,给企业带来了较好的经济效益。碎矿系统改造前后,最终产品粒度组成对比见表6、生产指标对比见表7(表中数据摘自生产统计报表)。

表6 改造前后碎矿最终产品粒度组成对比

表7 改造前后生产指标对比

另外,碎矿系统每天开机时间控制在9.8 h左右,与之前比较减少了约1.7 h,设备维护检修有了时间保证,减少了设备故障,促进了设备的良好运行。

5 结 语

1.在没有改变碎矿工艺的情况下,通过更新破碎、筛分主要设备以及对筛网孔径的优化改造,降低了碎矿产品粒度,大幅提高了-10 mm粒级含量,强化了“多碎少磨”效果,达到了增产降本,创造效益的目的。

2.针对设备陈旧现状,走改造、挖潜增效之路,抓住制约生产的瓶颈,解决了困扰生产的难点。