ZnO 催化尿素与乙二醇醇解反应制备碳酸乙烯酯

王陇豫,徐 新,2,罗国华,2,戴晓兵

1.北京石油化工学院化学工程学院,北京 102617;

2.燃料清洁化及高效催化减排技术北京市重点实验室,北京 102617;

3.珠海市赛纬电子材料股份有限公司,广东 珠海 519000

碳酸乙烯酯(EC)是一种用途十分广泛的绿色化工产品[1],其液相状态下具有良好的溶解性,因而是一种性能优异的有机溶剂。同时,由于碳酸乙烯酯的偶极矩高达4.9 D,常作为锂电池的高渗透电解质主要成分[2]。另外,碳酸乙烯酯也是生产聚碳酸酯[3]和碳酸二甲酯[4]的主要原料。目前,EC 的合成方法主要有CO2和环氧乙烷环加成法和光气法等[5]。光气法所用原料由于存在剧毒,且对环境污染大,设备腐蚀严重,因而已被淘汰;CO2和环氧乙烷加成法是目前生产EC 的主流工艺,但由于反应条件苛刻,生产成本相对较高,且存在催化剂与产物分离难的问题[6],因而该工艺市场竞争优势并不明显。

近年来,采用尿素(urea)与乙二醇(EG)通过催化醇解制备EC 的工艺,由于具有原料价廉易得、反应条件温和和EC 收率高等优点而备受关注[7-9]。目前尿素醇解法所用的催化剂多为单金属氧化物[10-12]和复合多金属氧化物[13-14]催化剂。Speranaza 等[15]首次报道了以有机锡作为催化剂催化尿素与乙二醇催化醇解合成EC 的反应,但反应过程中尿素分解严重,EC 收率仅有60%。Li 等[16]发现在尿素醇解法制备合成碳酸亚烃酯的反应中,ZnO 表现出良好的催化性能,能显著提高碳酸亚烃酯产物的收率。目前,以ZnO 为催化剂催化1,2-丙二醇与尿素合成碳酸丙烯酯的研究相对较多[17-18],而催化尿素与乙二醇醇解制备碳酸乙烯酯的研究则较少。此外,尿素与乙二醇醇解反应过程中伴随着生成2-噁唑烷酮的副反应[19],不利于后续碳酸乙烯酯的分离。因此,本工作着重考察尿素共沉淀法制备ZnO催化剂的条件,并对ZnO 催化合成碳酸乙烯酯反应的工艺条件进行优化,旨在提高EC 的收率并且减少副产物2-噁唑烷酮的生成。

海底漆黑如同黑夜,探照灯射出的两束白光照亮了海底的一小片地方,“大胆者”摸索着前进。突然,不远处传来开水滚沸了一般的“汩汩”声,顺着照明灯光柱向前看,可以看见前方大约50米的地方,海底沉积千年的淤泥在翻滚着,冒着热气,海底生物游到它旁边,都惊惧地躲闪开来。

1 实验部分

1.1 催化剂制备

将尿素和Zn(NO3)2按照一定物质的量之比溶于去离子水中,并在103 ℃下回流沉淀4 h 后冷却至室温,沉淀物经抽滤后于120 ℃干燥6 h,并在一定温度下焙烧4 h,即得ZnO 催化剂。

1.2 催化剂表征

X 射线衍射(XRD):采用岛津XRD-7000 型X 射线粉末衍射仪对催化剂晶相组成进行分析,Cu/Kα射线,管电压为40 kV,管电流为30 mA,扫描速率为4 (°)/min。

扫描电镜(SEM):采用德国卡尔蔡司公司SUPPA 55 型场发射扫描电子显微镜对催化剂表面形貌进行观察,催化剂经过喷金处理,测试电压为10.0 kV。

将一定比例的尿素和乙二醇加入250 mL 的三口烧瓶中,并加入质量为尿素质量5%的催化剂,开启真空泵,调整系统压力至0.005 MPa(绝对压力),开启搅拌,并将釜温升至150 ℃反应3 h。反应结束后,采用高速离心机分离出固体催化剂。液相产物采用GC9720 型气相色谱仪(浙江福立分析仪器股份有限公司)进行定量分析。色谱条件:AC-20 毛细管色谱柱(30 m×0.53 mm×0.25 μm),氢离子火焰检测器(FID),氮气为载气,进样器温度为250 ℃,检测器温度为250 ℃,柱温初始温度为150 ℃,按10 ℃/min 速率程序升温至220 ℃。

粒度分析:采用济南润之科技有限公司生产的Rise-2008 激光粒度分析仪分析催化剂的粒径分布。

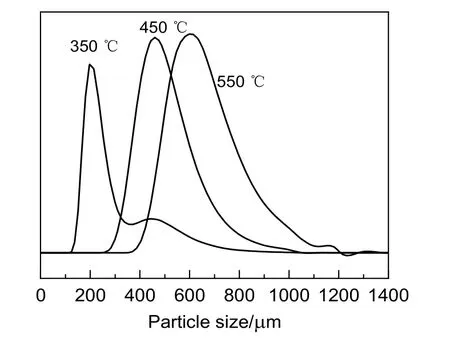

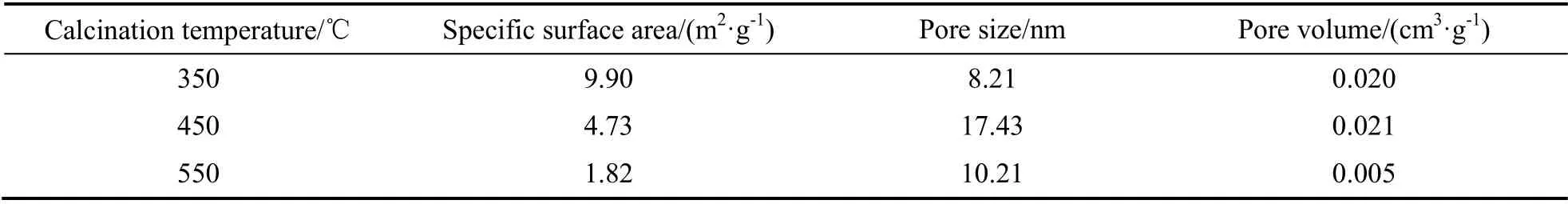

不同焙烧温度得到的ZnO催化剂进行N2物理吸附表征结果见表1。由表1 可知,该方法制备得到的ZnO 催化剂的比表面均低于10 m2/g,且随着焙烧温度的提高而降低,尤其是当焙烧温度达到550 ℃时,由于高温烧结现象,催化剂的比表面积仅为1.82 m2/g。同时,孔容和孔径随着焙烧温度的升高先增大后减小,结合SEM 照片(见图2)也可以看出,450 ℃焙烧制得的催化剂的孔隙相对丰富。对不同焙烧温度下得到的ZnO 催化剂进行粒径分析(见图3)亦表明,随着焙烧温度的升高,ZnO 晶粒尺寸分布向右移,350 ℃焙烧的ZnO 粒径分布峰值在200 μm,450 ℃焙烧的ZnO 粒径分布峰值在500 μm,而550 ℃焙烧的催化剂粒径分布峰值则为650 μm。ZnO 晶体粒径越大,对应比表面积越小。

1.3 催化剂性能评价

比表面积及孔径分析:采用美国Micromeritics 公司ASAP2020N 型吸附仪对催化剂的比表面积进行测定,催化剂的比表面积由Brunaur-Emmett-Tell(BET)方程计算得到。

采用内标法对液相产物EC 及2-噁唑烷酮进行定量分析,内标物为环己酮。并通过EC 及2-噁唑烷酮的收率评价催化剂性能,计算如式(1)和式(2)所示:

式中:YEC和Y2-oxazolidinone分别为EC 和2-噁唑烷酮的收率,%;m1为碳酸乙烯酯的实际生成量,g;m2为尿素加入量,g;m3为2-噁唑烷酮的实际生成量,g。

2 结果与讨论

2.1 催化剂的分析与表征

图1 为采用尿素沉淀法,沉淀液urea 与Zn(NO3)2物质的量之比为4:1,沉淀得到催化剂前驱体经不同温度下焙烧4 h 后制得ZnO 催化剂的XRD 表征结果。由图1 可知,尿素和Zn(NO3)2回流沉淀得到的催化剂前驱体的衍射峰与标准碱式碳酸锌(03-0787)XRD 的特征峰完全一致,这说明尿素沉淀反应制得的前驱体是以ZnCO3·3Zn(OH)2·H2O 形式存在的。由于碱式碳酸锌在温度高于265 ℃时即可分解为ZnO,CO2和H2O[20]。因此,催化剂前驱体在350,450 和550 ℃焙烧得到的ZnO 催化剂XRD 图谱几乎一致。而且可以看到,450 ℃焙烧得到ZnO 催化剂属于六方晶系纤锌矿结构[6](晶胞参数a为0.324 3 nm,c为0.519 5 nm),图谱峰形尖锐,晶相完整,无其他杂质峰。

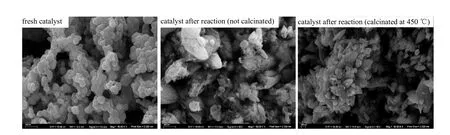

前驱体在不同焙烧温度下得到的ZnO 催化剂的SEM 照片见图2。由图可知,350 ℃焙烧得到的催化剂晶体以球形颗粒状为主,晶粒大小分布不均匀。进一步提高焙烧温度至450 ℃,催化剂的晶粒大小更趋均一、分布均匀,而且孔隙相对较丰富,呈明显蜂窝状。当焙烧温度提高至550 ℃时,催化剂晶体颗粒尺寸增大,蜂窝状孔隙消失,表面有明显的烧结现象。这表明焙烧温度对催化剂晶体尺寸和孔隙结构存在明显的影响。

“那里每一样东西都能说出长长的故事来。实习的时候,我最开心的就是去看展,听老师们说故事!”一次,在协助老师撤展时,老师随手指着金丝楠木的展台告诉她,这是由著名文物专家王世襄先生监制的。这种惊喜,在故宫博物院里不胜枚举。也正是在这众多的瑰宝之中,在卧虎藏龙的研究学者之间,宴姝确定了今后的方向——钻研历史,为今后能真正进入故宫博物院工作打好基础。

一月一晃就过去了,我建立了七八家新业务关系。我发现这段时间订单挺多,客户没以前那么难找了。我没有意识到这是回光反照现象,是萧条前的繁荣,是金融危机的前夜。深圳是个信息快达的城市,与国际市场紧密相联,虽然金融风暴还没有正式刮来,但包括大发厂在内的许多抛光厂像一只闻到腥味的猫,纷纷开始谋求新的出路了。暂时受了同行冷落的抛光市场不合时宜地出现了繁荣假象。等我后来发现自己聪明反被聪明误的时候,已经悔之晚矣。

图3 不同焙烧温度所制得ZnO 的粒径分布Fig.3 Particle size of ZnO prepared at different calcination temperatures

表1 不同焙烧温度制得催化剂的比表面积、孔容和孔径Table 1 Specific surface area, pore volune and pore diameter of catalysts at different calcination temperatures

2.2 反应条件对EC 收率及副产物2-噁唑烷酮的影响

2.2.1 原料物质的量之比对EC 收率及副产物2-噁唑烷酮的影响

在压力为0.005 MPa,反应温度为150 ℃,催化剂用量为尿素质量的5%,反应时间为3 h 的条件下,以上述前驱体经焙烧温度450 ℃制得的ZnO 为催化剂,考察了原料物质的量之比对EC 收率及生成副产物2-噁唑烷酮的影响,结果见图4。由图可知,EC的收率在EG 与尿素物质的量之比(EG/urea 比)为2:1 时达到最大值98.1%,进一步增大原料物质的量之比,EC 收率逐渐下降,当EG/urea 比为5:1 时,EC 收率下降至41.6%。这表明原料中尿素的浓度过低时,对提高EC 收率是不利的;而当EG/urea 比为1.5:1 时,原料中尿素浓度相对较高,由于尿素受热分解生成氰酸[11],导致副产物2-噁唑烷酮的收率相对较高,进而降低EC 的收率。从图4 也可以看出,副产物2-噁唑烷酮的收率均不高于1%,表明副反应发生的程度很小,且受原料物质的量之比的影响不是十分明显。

2.2.3 反应压力对EC 收率及副产物2-噁唑烷酮的影响

图4 原料物质的量之对EC 及2-噁唑烷酮收率的影响Fig.4 Effect of molar ratio of raw materials on the yield of EC and 2-oxazolidinone

2.2.2 催化剂用量与反应时间对EC 收率及副产物2-噁唑烷酮的影响

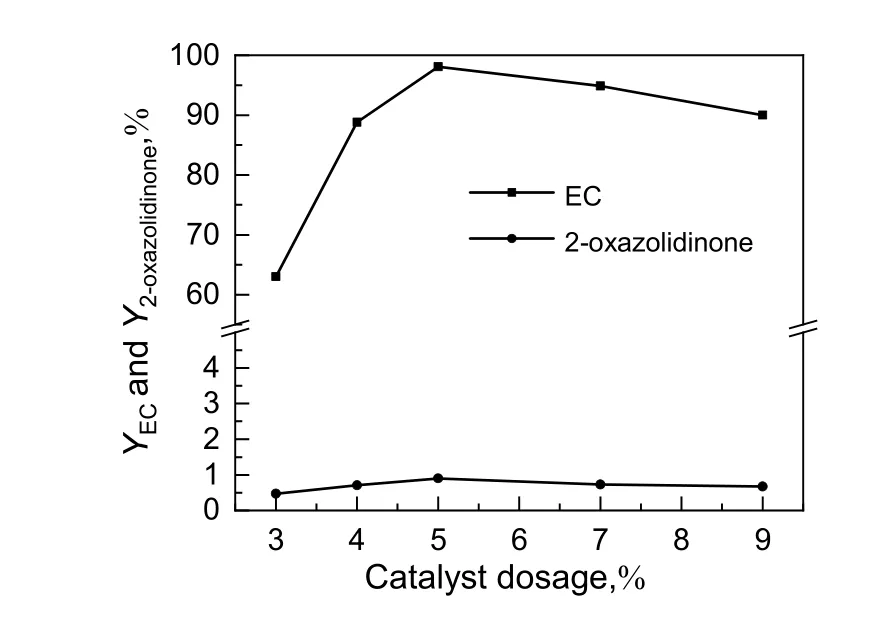

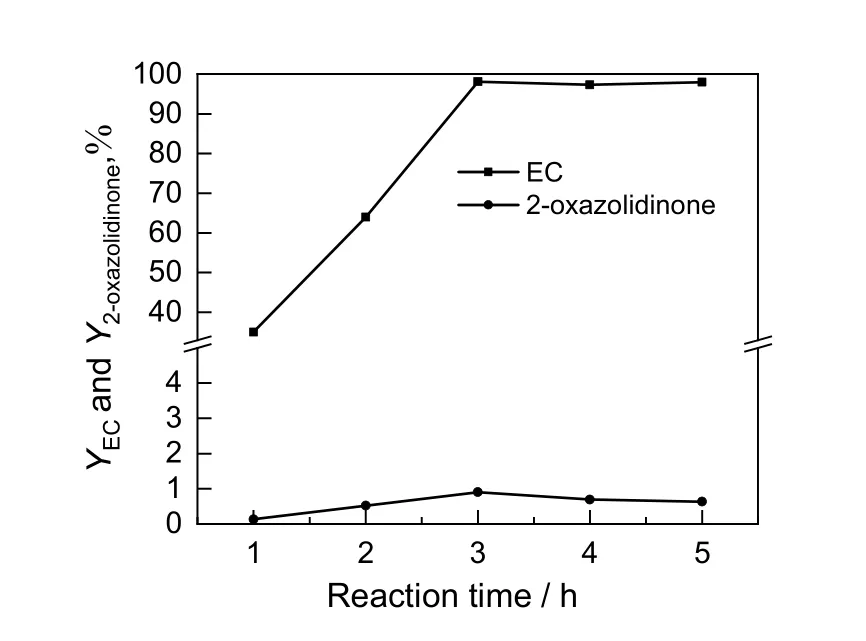

以上述焙烧温度450 ℃制得的ZnO 为催化剂,在压力为0.005 MPa,反应温度为150 ℃,EG/urea比为2:1 和反应时间3 h 的条件下,对催化剂用量与反应时间对EC 收率及生成副产物2-噁唑烷酮的影响进行考察,结果见图5 和6。

图5 催化剂用量对反应的影响Fig.5 Effect of amount of catalyst on reaction

不管头多晕,接待顾客不能晕,要强打精神,要笑脸相迎,绝不能怠慢了顾客。玉敏现在就是这个状态。当女人的目光电筒似的照在一款钻戒上时,玉敏脸上还很平静,心里已蠢蠢而动,悦情满怀了。玉敏这时滋生了一个不够阳光的念头,想尽快拿下这个顾客,就在花奴接电话这个档儿。罗兰金店对销售提成是这样规定的,谁接待的顾客,销售额及提成就归谁。玉敏若能单独拿下这女人,这单业绩就是玉敏的。

由图5 可以看到,随着催化剂用量的增加,EC 收率先变大后减小,当催化剂用量为5%时,EC收率达到98.1%,进一步提高催化剂用量,EC 收率逐渐降低。这说明,催化剂用量较少时,催化剂所提供的活性中心数目相对较少,生成EC 的反应速率相对较低,因而在相同反应时间内,EC 收率相对较低;而当催化剂加入量过多,则会促使尿素发生分解[21]的副反应程度加剧,进而导致EC 收率下降。因此,催化剂的加入量控制在尿素质量的5%比较合适。由图6 可知,反应时间对EC 的收率影响比较显著,随着反应时间延长,EC 收率明显提高,当反应时间为3 h 时,EC 收率达到最大值,进一步延长反应时间对EC 的收率影响不明显。因此,反应时间控制在3 h 比较合理。而且由图5 和6 也可看到,催化剂用量和反应时间对副产物2-噁唑烷酮的收率的影响均不明显。

图6 反应时间对反应的影响Fig.6 Effect of reaction time on reaction

电子关封读写器通过RS232串口与PC机通信,串口参数为:波特率9 600,校验位NONE,数据位8,停止位1。命令格式:0xaa+控制命令字+0x00+0x00[+数据内容]+0xab。

这项运动既能在户外进行,又能在校园内进行,学生在学有余力之后还拥有了亲近大自然的机会。这项运动不同于一般的耐力竞跑运动,它要求参与者要能依靠指南针识别方向,并具备一定的应变能力。在定向越野过程中,学生不仅充分感受到体育运动的乐趣,还增强了对体育锻炼的积极性。

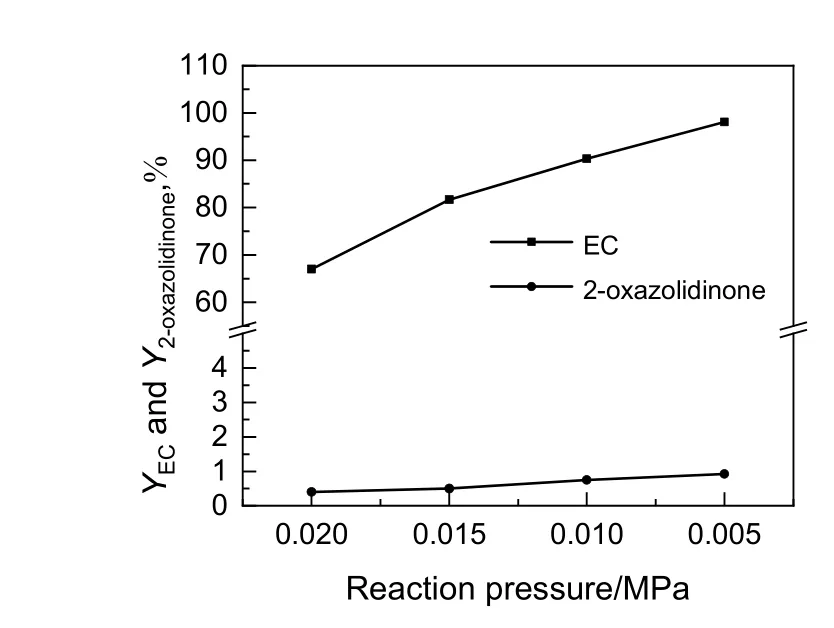

在反应温度为150 ℃,EG/urea 比为2:1,催化剂用量为尿素质量的5%,反应时间为3 h 的条件下,以450 ℃焙烧制得的ZnO 为催化剂,考察了反应压力对EC 收率及生成副产物2-噁唑烷酮的影响,结果见图7。由图可见,在考察的反应压力范围内,随着反应压力的降低,EC 的收率持续增大,当压力控制在0.005 MPa 时,EC 收率达到最大98.1%。由于该反应是一个体积增大的反应,因此,提高真空度,可以将反应产生的NH3及时移出反应体系,从而促使反应朝有利于提高EC 收率的正方向进行。若进一步降低反应压力,由于体系受气液平衡的影响,体系中过量的乙二醇开始大量蒸发并冷凝回流,对应的平衡温度降低,EC 收率也将随之下降。因此,在所考察的反应温度下,选择0.005 MPa作为反应的压力。

1.仔猪水肿病以采取综合性治疗措施,常用磺胺嘧啶钠、恩诺沙星、氯霉素、硫酸卡那霉素对本病均有一定治疗作用。此外,对病猪还可以用盐类缓泻剂通便,以减少毒素的吸收。

图7 反应压力对EC 及2-噁唑烷酮收率的影响Fig.7 Effect of reaction pressure on the yield of EC and 2-oxazolidone

2.3 催化剂的制备条件对催化剂催化醇解反应性能的影响

2.3.1 焙烧温度对催化剂性能的影响

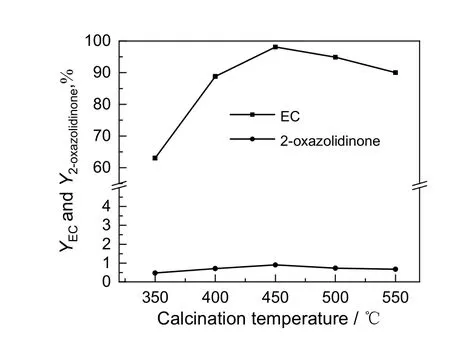

在反应温度为150 ℃,EG/urea 比为2:1,催化剂用量为尿素质量的5%,反应时间为3 h 的条件下,对不同焙烧温度下制得的催化剂催化醇解反应性能进行了考察,EC 及2-噁唑烷酮的收率见图8。由图可见,前驱体350 ℃焙烧所制得的催化剂的EC 收率最低,仅为50.2%。随着焙烧温度的提高,EC 收率呈现先升高后降低的趋势,且在450 ℃时达到最大收率98.1%,再进一步提高焙烧温度至550 ℃,EC 收率逐渐下降至86%,副产物2-噁唑烷酮的收率受催化剂焙烧温度的影响较小。一般认为,相对较高的焙烧温度是前驱体分解生成氧化锌的条件,焙烧温度过低时会导致前驱体的分解不完全[6],从而导致催化剂活性不高。而焙烧温度过高时,ZnO 催化剂晶粒变大,表面出现烧结,孔隙明显减少,从而导致催化剂活性降低。因此,前驱体的焙烧温度为450 ℃比较适宜。

皮肤表面脂质是由甘油三酯、蜡酯、角鲨烯、脂肪酸以及少量胆固醇、胆固醇酯和双甘酯组成的非极性脂类混合物[14],其中角鲨烯具有高度的不饱和性,在UV诱导下,角鲨烯脂质过氧化形成角鲨烯过氧化物(SQOOH)以及丙二醛(MDA)[15],增加羰基化反应、糖基化反应,从而导致皮肤泛黄。

图8 焙烧温度对催化剂催化醇解反应性能的影响Fig.8 Effect of calcination temperature on catalytic alcoholysis performance of catalysts

2.3.2 沉淀液配比对催化剂催化醇解反应性能的影响

控制前驱体焙烧温度为450 ℃,焙烧时间为4 h,在反应温度为150 ℃,绝对压力为0.005 MPa,EG/urea 比为2:1,催化剂用量为尿素质量的5%,反应时间3 h 的条件下,对不同沉淀液配比制得的催化剂催化活性进行了考察,结果见图9。由图可见,随着沉淀液urea 与Zn(NO3)2物质的量之比[urea/Zn(NO3)2比]的增大,EC 的收率先升高后下降,当沉淀液urea/Zn(NO3)2比为4:1 时,EC 收率达到最高,而沉淀液配比对生成2-噁唑烷酮的副反应的影响程度不显著。在催化剂前驱体沉淀过程中,urea/Zn(NO3)2比较小,尿素的量不足时,会导致催化剂沉淀环境酸度过高,从而影响催化剂前驱体的沉淀结晶效果;而当urea/Zn(NO3)2比较大,尿素浓度的提高时,沉淀环境的酸度随之越来越低,当urea/Zn(NO3)2比为6:1 时,沉淀液为弱酸性(pH 值约为6),从而导致碱式碳酸锌结晶被溶解[21],影响催化剂前驱体的沉淀收率。因此,控制沉淀液配比urea/Zn(NO3)2比为4:1 较适宜。

图9 urea/Zn(NO3)2比对催化剂催化醇解反应性能的影响Fig.9 Effect of urea/Zn(NO3)2 ratio on catalytic alcoholysis performance of catalysts

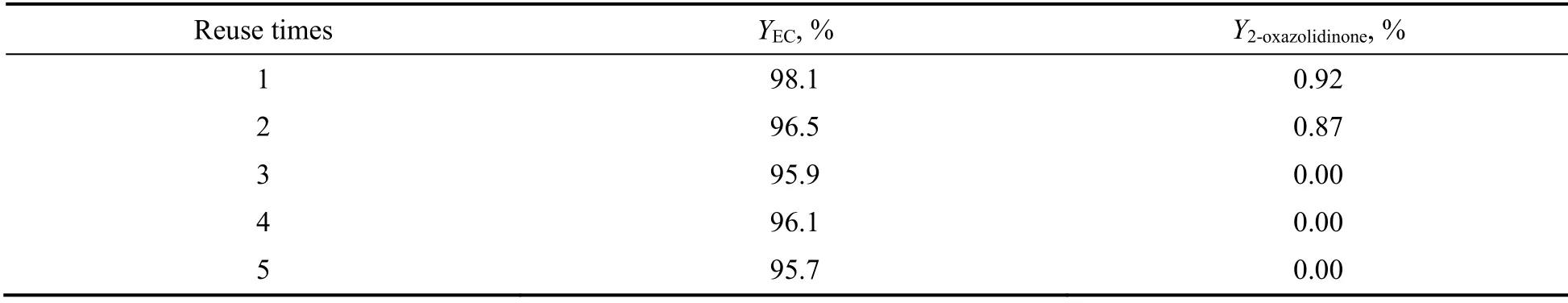

2.4 ZnO 催化剂催化醇解反应的稳定性考察

在反应温度为150 ℃,绝对压力为0.005 MPa,EG/urea 比为2:1,催化剂用量为尿素质量的5%,反应时间为3 h 的条件下,对以沉淀液urea/Zn(NO3)2比为4:1 沉淀得到催化剂前驱体,前驱体经450 ℃焙烧4 h 制得的催化剂的重复使用性能进行了考察,结果见表2~4。

上述对裂缝直观的定量描述为裂缝的测井识别和解释提供了相应的模型。对裂缝张开程度,在测井识别和解释中常规方法是用双侧向测井的差异和电阻率值定性描述,再根据图版或公式来求取开度。但该方法受到的影响因素太多,误差较大,评价其有效性的效果就很差。将微电阻率扫描(FMI,EMI)和方位电阻率成像(如ARI)相结合,从裂缝在井壁上的形态特征来评价裂缝开启度就准确得多,但成像测井资料在研究区内相对稀少,因此可利用双侧向测井确定垂直裂缝的张开度。以下主要以双侧向测井资料为基础对裂缝的有效性进行研究[8]。

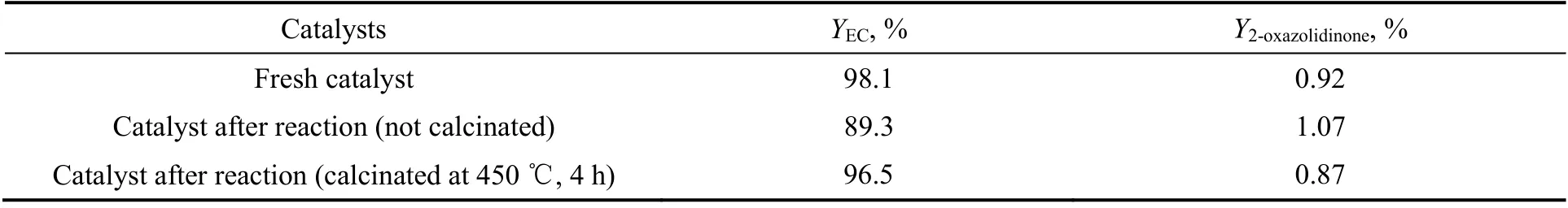

表2 回收的催化剂处理方式的不同对反应性能的影响Table 2 Effect of different treatment methods of recovered catalyst on reaction performance

由表2 可知,新鲜催化剂回收后经450 ℃焙烧再生,EC 的收率为96.5%,催化性能基本得到恢复;而回收的催化剂未经焙烧再生而直接催化下一轮反应时,收率明显下降至89.3%。对回收的ZnO催化剂经焙烧再生后,对催化剂的重复使用性能进行考察,结果见表3。

表3 催化剂的稳定性考察Table 3 Investigation on the stability of catalyst

由表3 可以看出,ZnO 催化剂经过5 次回收再生,EC 的收率均高于95%,没有发生显著变化,而回收重复5 次后EC 收率小幅度的下降是由于回收时少部分催化剂损失所致。通过对回收后的催化剂进行焙烧再生,采用不同比例的新鲜催化剂与焙烧回收的催化剂混合,保证每次参与反应的催化剂的加入量相同,其催化反应结果见表4。从表中数据可以看到,EC 的收率基本保持在97%左右,这表明尿素沉淀法制得的ZnO 催化剂具有良好的活性稳定性。

表4 新鲜催化剂与焙烧再生的催化剂按不同比例混合后的反应结果Table 3 Reaction results of fresh catalyst mixed with roasted regenerated catalyst in different proportion

对新鲜催化剂和回收后催化剂的XRD 表征结果如图10 所示。由图可知,反应后未焙烧的催化剂及回收后经450 ℃焙烧再生后的催化剂衍射峰强度整体均较新鲜催化剂弱,相对结晶度出现不同程度的降低,且相对于新鲜催化剂,反应后未焙烧的催化剂(004)晶面衍射峰消失,同时(002)处衍射峰相对强度变强,而回收后经450 ℃焙烧再生后的催化剂相对于新鲜催化剂除了峰强度整体变弱,并没有出现衍射峰的消失及衍射峰相对强度发生明显变化的现象。

图10 反应前后催化剂的XRD 图谱Fig.10 XRD patterns of the fresh and recovered catalyst

对新鲜催化剂和回收后催化剂进行SEM 表征,结果见图11。由图可见,相较于新鲜的催化剂,反应后回收的未经焙烧再生的催化剂表面附着反应生成的一些聚合物,这些聚合物堵塞催化剂大部分孔隙,导致催化剂经下一轮反应时,其产物EC 的收率明显降低。而回收后的催化剂进一步经450 ℃焙烧4 h 后,催化剂表面的颗粒尺寸相对变得比较均匀,重新出现丰富的孔隙结构,因而再生后的催化剂催化活性得到恢复。

图11 反应前后的ZnO 催化剂SEM 对比照片Fig.11 SEM images comparison of ZnO catalysts before and after reaction

2.5 反应进程中的条件控制初步探索

一般认为,金属氧化物催化剂催化尿素与乙二醇醇解反应制备EC 反应是按图12 所示的机理进行的。

图12 尿素与乙二醇醇解反应机理Fig.12 Mechanism of alcoholysis reaction of urea with ethylene glycol

由图12 可知,产物EC 的生成通常分两步进行:第一步尿素与乙二醇反应生成中间产物氨基碳酸酯(HEC);第二步中间产物氨基碳酸酯进一步脱氨并环化成为EC 或者副产物2-噁唑烷酮(MOD)。其中,反应第一步生成中间产物HEC 的活化能相对第二步HEC 脱NH3闭环生成EC 的活化能低[1];所以,提高反应温度对于提高第二步HEC 闭环生成EC 的反应速率是有利的。而反应温度过高,势必导致尿素分解副反应加剧,进而导致原料利用率降低。因此,有必要通过控制反应进程中的反应条件,以尽可能降低尿素的分解并提高EC 的收率,为此,对反应条件进行了初探。

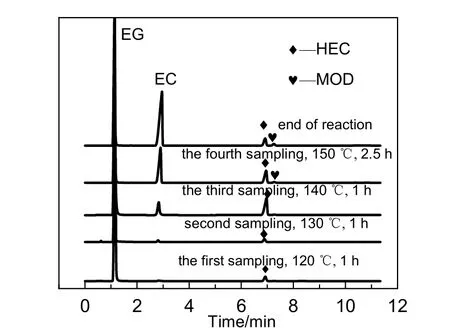

以沉淀剂urea/Zn(NO3)2比为4:1,焙烧温度为450 ℃,焙烧4 h 制得的ZnO 作为催化剂,在绝对压力为0.005 MPa,催化剂加入量为尿素质量5%的条件下,控制反应进程依次在120,130 和140 ℃各反应1 h,150 ℃反应2.5 h,并对各阶段反应中间产物进行5 次取样分析,结果见图13。由图可知,当反应温度为120和130 ℃时,体系内只有很小程度的反应发生,此时只有小部分中间产物HEC 生成;当温度升高到140 ℃时,中间产物HEC 的浓度明显提高,且开始生成EC产物。为了提高HEC 环化生成EC 的反应速率,将反应最后阶段温度提高至150 ℃,产物EC 浓度增加,且中间产物HEC 的浓度减少。显然,提高反应后期的温度对于中间产物HEC 脱NH3闭环生成EC 有促进作用,最终EC 总收率达到98.9%,高于150 ℃单一反应温度的产物收率98.1%。因此,后续进一步优化反应进程中的反应条件,对于提高原料利用率、提高产物EC 收率十分必要。

图13 反应进程中不同阶段中间取样的色谱分析结果对比Fig.13 Chromatographic analysis of intermediate samples at different stages in the reaction process

3 结 论

a)采用适宜的焙烧温度处理尿素沉淀法制得的前驱体是制备颗粒均匀、孔隙丰富的ZnO 催化剂的关键。过低的焙烧温度使得前驱体分解不完全,相对过高的焙烧温度使催化剂表面烧结,破坏催化剂的孔隙结构,适宜的焙烧温度为450 ℃,焙烧时间为4 h。

b)以沉淀剂urea/Zn(NO3)2比为4:1 制备前驱体,在450 ℃下焙烧4 h 所制得的催化剂具有较好的催化活性,其催化尿素与乙二醇反应合成碳酸乙烯酯较适宜的反应条件为:EG/urea 比为2:1,反应压力为0.005 MPa,反应温度为150 ℃,催化剂用量为尿素质量的5%,反应时间3 h 时,EC 收率可达98.1%,且催化剂重复使用5 次,EC 的收率仍能保持95%以上,表明ZnO 催化剂具有较好的活性稳定性。

c)通过控制反应各阶段的反应温度,可将产物EC 收率进一步提高到98.9%,这表明控制反应进程中的反应条件对于提高EC 收率有进一步优化的空间。