含能增塑剂双(3-叠氮基-2,2-双(叠氮甲基)丙基)丙二酸酯的合成与性能

赵宝东,金国良,刘亚静,高福磊,陈 斌,汪营磊,葛忠学

(1. 西安近代化学研究所,陕西 西安 710065;2. 甘肃银光化学工业集团有限公司,甘肃 白银 730900)

1 引言

含能增塑剂是火炸药配方的重要组分,其主要作用是改善火炸药配方的加工性能和低温力学性能。随着火炸药面向高能化和宽环境适应性的发展,叠氮增塑剂因具有生成焓高、密度高、氮含量高、黏度低、玻璃化温度低等特点,备受国内外研究人员的广泛关注,是含能增塑剂的重要发展方向和研究热点[1-7]。

目前叠氮增塑剂1,5-二叠氮-3-硝基-3-氮杂戊烷(DIANP)[8-9]虽然具有能量密度高、热稳定性好等优点,但其玻璃化转变温度仅为-38 ℃。而Hafner 等[10]报道的2,2-二(叠氮甲基)丙烷-1,3-二丁酸酯(ButBAMP)虽然玻璃化转变温度为-95 ℃,但其密度仅为1.09 g·cm-3,氮含量为25.75%,能量密度和氮含量均比较低。双(2,3-二叠氮丙氧基)二乙二醇[11]、次氮基三亚乙基三(2-叠氮乙酸乙酯)[12]和三(1,3-二叠氮丙-2-基)-2,2′,2″-次氮基三乙酸酯[13]等叠氮增塑剂同样存在能量特性、氮含量水平及玻璃化转变温度不能协调的问题。本课题组对叠氮含能增塑剂的长期探索研究[14-23]结果表明,2-甲基-2-硝基-1,3-二叠氮基丙烷、1,3-二叠氮基-2-叠氮乙酸丙酯、三叠氮新戊醇乙酸酯、3-叠氮-2,2-二(叠氮甲基)丙基-2-叠氮乙酸酯等叠氮含能增塑剂具有玻璃化转变温度低、氮含量高、热稳定性良好、感度低、生成热高等优点。

为进一步探索叠氮增塑剂结构、性能与黏合剂的匹配关系,结合当前含能增塑剂向高氮含量、低感、低黏度和低玻璃化转变温度的发展趋势[1,7,11],本课题组以3-溴-2,2-双(溴甲基)-1-丙醇为底物,经叠氮化反应、酯化反应设计合成了叠氮酯类增塑剂双(3-叠氮基-2,2-双(叠氮甲基)丙基)丙二酸酯(BAAMPM),并对其合成反应条件进行了优化,对其结构进行了表征,还通过DSC 和TG 研究了其热分解特性和低温特性,最后考察了BAAMPM 的用量对GAP 体系的黏度和玻璃化转变温度的影响,为其进一步应用提供了理论支撑。

2 实验部分

2.1 试剂与仪器

3-溴-2,2-双(溴甲基)-1-丙醇、丙二酸,分析纯,质量分数>99.0%,山东西亚化学工业有限公司;叠氮化钠,分析纯,质量分数>98.5%,西安庆峰医药化工有限公司;二甲基亚砜、对甲苯磺酸,分析纯,质量分数>99.0%,成都市科龙化工试剂厂。

AV 500 型超导共振核磁仪,瑞士Bruker 公司;NEXUS 870 型傅里叶变换红外光谱仪,美国Nicolet 公司;Vario-EL-3 型元素分析仪,德国EXEMENTAR 公司;LC-2010A 型高效液相色谱仪,日本岛津公司;DSC 204型差示扫描量热仪,德国NETZSCH 公司;TG/DSC-2型热重/差热同步分析仪,瑞士梅特勒托利多公司;DSC 200F3 型差示扫描量热仪,德国NETZSCH 公司;CAP 2000+锥板粘度计,美国BROOKFIELD 公司。

2.2 实验方法

2.2.1 密度测试

密度测试采用真密度分析仪,测试条件:测试温度为25 ℃,样品量为50 μL。

2.2.2 DSC 测试

DSC 测试采用DSC 204 型差示扫描量热仪,测试条件为:氮气流速为50 mL·min-1,测试压力2 MPa,升温速率为10 ℃·min-1,温度区间为50~400 ℃,试样量0.8~1.0 mg,试样皿为铝坩埚。

2.2.3 TG 测试

TG 测试采用TG/DSC-2 型热重/差热同步分析仪,测试条件为:氩气流速为70 mL·min-1,升温速率为10 ℃·min-1,温 度 区 间 为50~400 ℃,试 样 量 为10.0~15.0 mg,试样皿为氧化铝坩埚。

2.2.4 感度测试

撞击感度根据GJB772A-1997 方法601.2 测定,其 中 落 锤2 kg,药 量(30±1)mg;摩 擦 感 度 根 据GJB772A-1997方法602.1测定,其中表压为2.45 MPa,摆角为66°,药量为(20±1)mg。

2.2.5 黏度测试

黏度测试使用BROOKFIELD CAP 2000+ 锥板黏度计,测试前使用标准物质CAP2L(25 ℃,179.4 mPa·s)CAP4L(25 ℃,699.9 mPa·s)和CAP6L(25 ℃,3530.0 mPa·s)校正,测试温度分别选择30、40、50、60 ℃和70 ℃,每个样品重复测试三次取平均值。

2.2.6 玻璃化转变温度测试

玻璃化转变温度测试采用DSC 200F3 型差示扫描量热仪,测试条件为:动态氮气气氛,吹扫气流速为60 mL·min-1,保护气流速为100 mL·min-1,升温速率为10 ℃·min-1,温 度 区 间 为-130~25 ℃,试 样 量 为(5.0±0.5)mg,试样皿为铝坩埚。

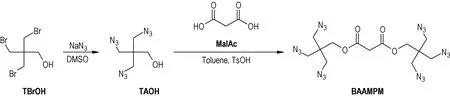

2.3 合成路线

设计了以3-溴-2,2-双(溴甲基)-1-丙醇(TBrOH)原料,经叠氮化反应制得中间体3-叠氮基-2,2-双(叠氮甲基)-1-丙醇(TAOH),再在催化剂对甲苯磺酸(TsOH)作用下与丙二酸(MalAc)进行酯化反应,最终制得新型多叠氮含能增塑剂双(3-叠氮基-2,2-双(叠氮甲基)丙基)丙二酸酯(BAAMPM)的合成方案,具体合成路线见Scheme 1。

Scheme 1 Synthetic route of bis(3-azido-2,2-bis(azidomethyl)propyl)malonate(BAAMPM)

2.4 实验过程

2.4.1 3-叠氮基-2,2-双(叠氮甲基)-1-丙醇的合成

25 ℃下,将3-溴-2,2-双(溴甲基)-1-丙醇(13.0 g,40 mmol)和70 mL 二甲基亚砜加入装有温度计、冷凝管、机械搅拌的250 mL 烧瓶中,缓慢加热升温至40 ℃。然后,在机械搅拌下,将叠氮化钠(8.58 g,132 mmol)于20 min 内加入反应瓶中,再逐步升温至90~95 ℃,在此温度下反应12 h 后,关闭加热。待反应液降至室温后,反应液用二氯甲烷(30 mL×4)萃取,萃取液用蒸馏水(50 mL×3)洗涤后无水硫酸钠干燥,减压浓缩得到7.8 g 棕黄色液体,收率为92.4%。1H NMR(500 MHz,CDCl3,25 ℃)δ:3.55(s,2H,CH2─OH),3.38(s,6H,CH2),1.60(s,1H,OH);13C NMR(125 MHz,CDCl3,25 ℃)δ:62.21(CH2─OH),51.61(Cq),44.73(CH2);R(KBr,ν/cm-1):3446(OH),2937,2873(─CH2),2103(─N3),1451,1294,1046,891,553(C─N);Anal. calcd for C5H9N9O:C 28.44,H 4.30,N 59.69;Found C 28.39,H 4.21,N 59.03。

25 ℃下,将100 mL 甲苯加入装有温度计、冷凝管、机械搅拌的250 mL 烧瓶中,然后在机械搅拌下,于25~30 ℃温 度 下 将3-叠 氮 基-2,2-双(叠 氮 甲基)-1-丙 醇(21.10 g,0.10 mol)、丙 二 酸(5.20 g,0.05 mol)和对甲苯磺酸(1.12 g,0.0065 mol)依次加入反应瓶中,逐步加热升温至甲苯回流,在此温度下反应15 h 后关闭加热。待反应液降至室温后,反应液用蒸馏水洗涤至中性,然后将甲苯相减压浓缩得到21.9 g 淡黄色液体,收率89.5%,HPLC 纯度为98.5%。经柱层析(洗脱剂为乙酸乙酯∶石油醚=1∶15)进一步提纯可使其HPLC 纯度达到99.3%。1H NMR(500 MHz,CDCl3,25 ℃)δ:4.09(s,4 H,CH2),3.65(s,2H,CH2),3.39(s,12H,CH2);13C NMR(125 MHz,CDCl3,25 ℃)δ:165.48(C═O),64.00(CH2),51.23(CH2),43.55(Cq),40.99(CH2);IR(KBr,ν/cm-1):2938,2873(─CH2),2105(─N3),1742(C═O),1452,1297,1030,895,553(C ─N);Anal. calcd for C13H18N18O4:C 31.84,H 3.70,N 51.41;Found C 31.67,H 3.85,N 52.23。

3 结果与讨论

3.1 合成条件优化

3.1.1 叠氮化反应工艺条件

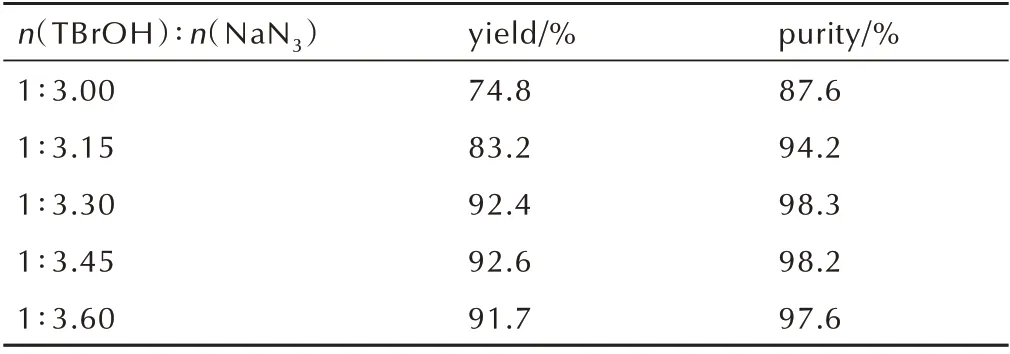

3.1.1.1 物料比的影响

选取二甲基亚砜为反应溶剂,反应温度为90~95 ℃,反应时间为12 h,在此条件下考察3-溴-2,2-双(溴甲基)-1-丙醇(TBrOH)和叠氮化钠(NaN3)的物料比对叠氮化反应的影响,结果见表1。

由表1 可知,随着TBrOH 与NaN3的物料比的增加,叠氮化产物3-叠氮基-2,2-双(叠氮甲基)-1-丙醇(TAOH)的收率和纯度均随之提高,n(TBrOH)∶n(NaN3)为1∶3.30 时,收率达到92.4%,纯度达到98.3%,但继续增加叠氮化钠的添加比例,收率和纯度变化不明显。因 此,n(TBrOH)∶n(NaN3)的 较 佳 物 料 比 为1∶3.30。

表1 物料比对叠氮化反应的影响Table 1 Effect of the ratio of raw materials on the azidonation reaction

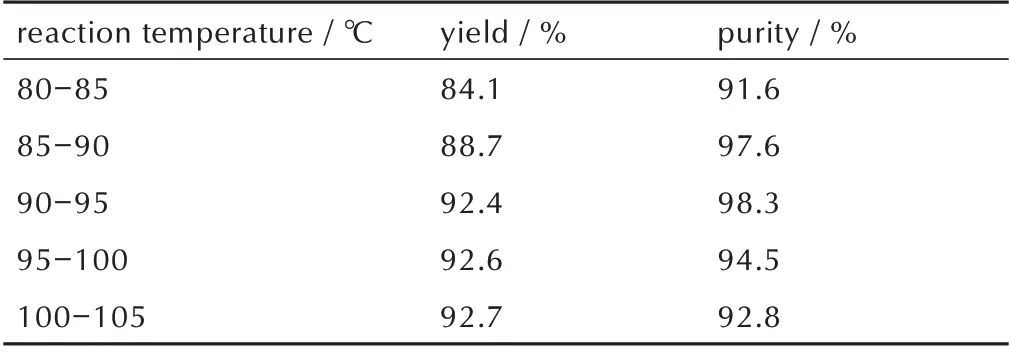

3.1.1.2 反应温度的影响

选取二甲基亚砜作为反应溶剂,n(TBrOH)∶n(NaN3)为1∶3.30,反应时间为12 h,考察了反应温度对叠氮化反应的影响,结果见表2。

由表2 可知,在80~95 ℃温度区间,随着反应温度的升高,叠氮化产物TAOH 的收率和纯度均随之升高;当反应温度高于95 ℃,反应温度的升高对叠氮化反应收率影响较小,但纯度明显下降,这可能是由于反应温度过高,随着反应时间延长,反应试剂及反应溶剂有可能发生缓慢分解,由此造成目标物的纯度下降。因此,本实验中叠氮化反应的较佳反应温度为90~95 ℃。

表2 反应温度对叠氮化反应的影响Table 2 Effect of reaction temperature on the azidonation reaction

3.1.2 酯化反应工艺条件

秦川不在的日子,是她最难捱的时光。她无聊,无趣,孤枕难眠。有那么几次,她拨通以前的闺蜜的电话,刚聊几句,又觉得与她们聊天是世界上最无聊的事情。她们问她在哪里,在做什么,有没有男朋友,有没有订婚,等等。她怎么回答她们呢?几次之后,艾莉终将电话本删空。似乎一辈子就这样了——秦川,戴菲儿的照片,女人的照片,高脚酒杯,女佣,厨子,粉红色的卧室,洁白的游泳池,空气里的尘埃,花花草草……也许几年以后她还会走出去,也许,她永远不会离开豪宅。出不出去都没有关系,出去,她离不开秦川,不出去,她永远拥有秦川。秦川是她的唯一,她只为取悦秦川服侍秦川而存在。

选取甲苯作为反应溶剂,以108~110 ℃作为反应温度,着重考察了催化剂对甲基苯磺酸的用量和反应时间对酯化反应的影响。

3.1.2.1 催化剂用量的影响

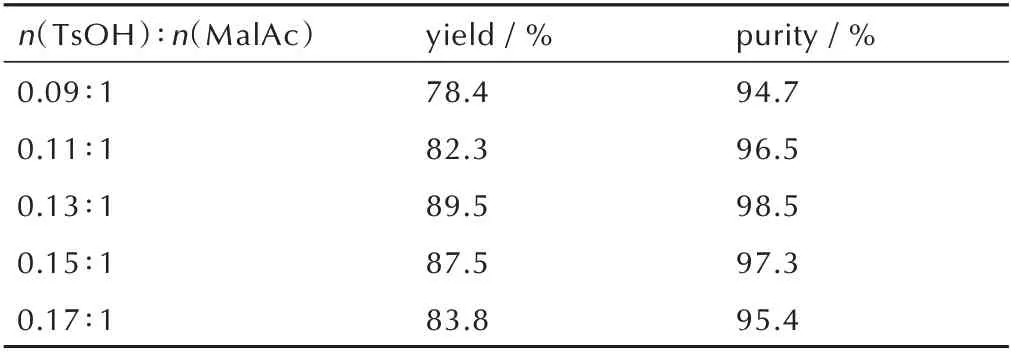

以3-叠氮基-2,2-双(叠氮甲基)-1-丙醇(TAOH)和丙二酸(MalAc)的物料比n(TAOH)∶n(MalAc)=2∶1投料,反应温度为108~110 ℃,反应时间为15 h,考察了催化剂对甲基苯磺酸(TsOH)的用量对酯化反应的影响,结果见表3。

由表3 可知,随着n(TsOH)∶n(MalAc)的物料比由0.09∶1 增加至0.13∶1,酯化产物BAAMPM 的收率和纯度均提高;但是,进一步增大对甲苯磺酸的用量,BAAMPM 的收率和纯度均有所下降,这可能是由于随着对甲苯磺酸用量的增加,体系酸性变强,多叠氮醇TAOH 愈发不稳定,从而引发副反应。 因此,n(TsOH)∶n(MalAc)的较佳物料比为0.13∶1。

表3 催化剂用量对酯化反应的影响Table 3 The effect of the amount of catalyst on the esterification reaction

3.1.2.2 反应时间的影响

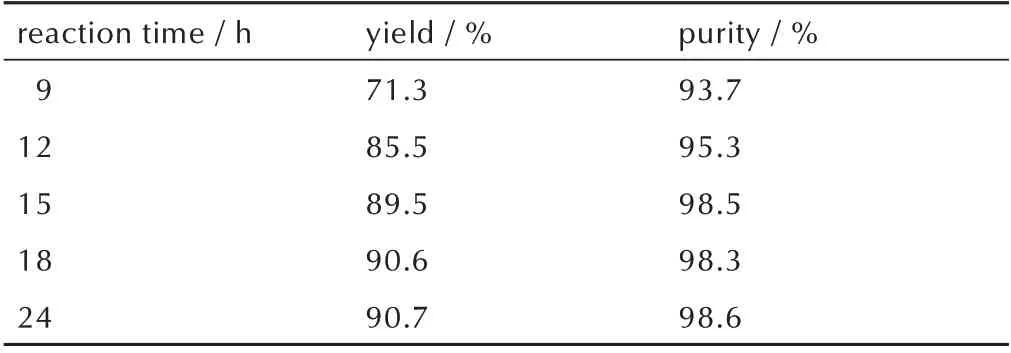

以n(TAOH)∶n(MalAc)∶n(TsOH)=2∶1∶0.13 投料,反应温度为108~110 ℃,考察了反应时间对BAAMPM 收率及纯度的影响,结果见表4。

由表4 可知,随着反应时间由9 h 延长至15 h,目标化合物的收率和纯度随之提高,反应时间为15 h 时的BAAMPM 的收率和纯度达到最大,分别为89.5%和98.5%;而继续将反应时间延长至18 h 和24 h 时,BAAMPM 的收率和纯度变化较小。因此,酯化反应的较佳反应时间为15 h。

表4 反应时间对对酯化反应的影响Table 4 The effect of reaction time on the esterification reaction

3.2 BAAMPM 的性能

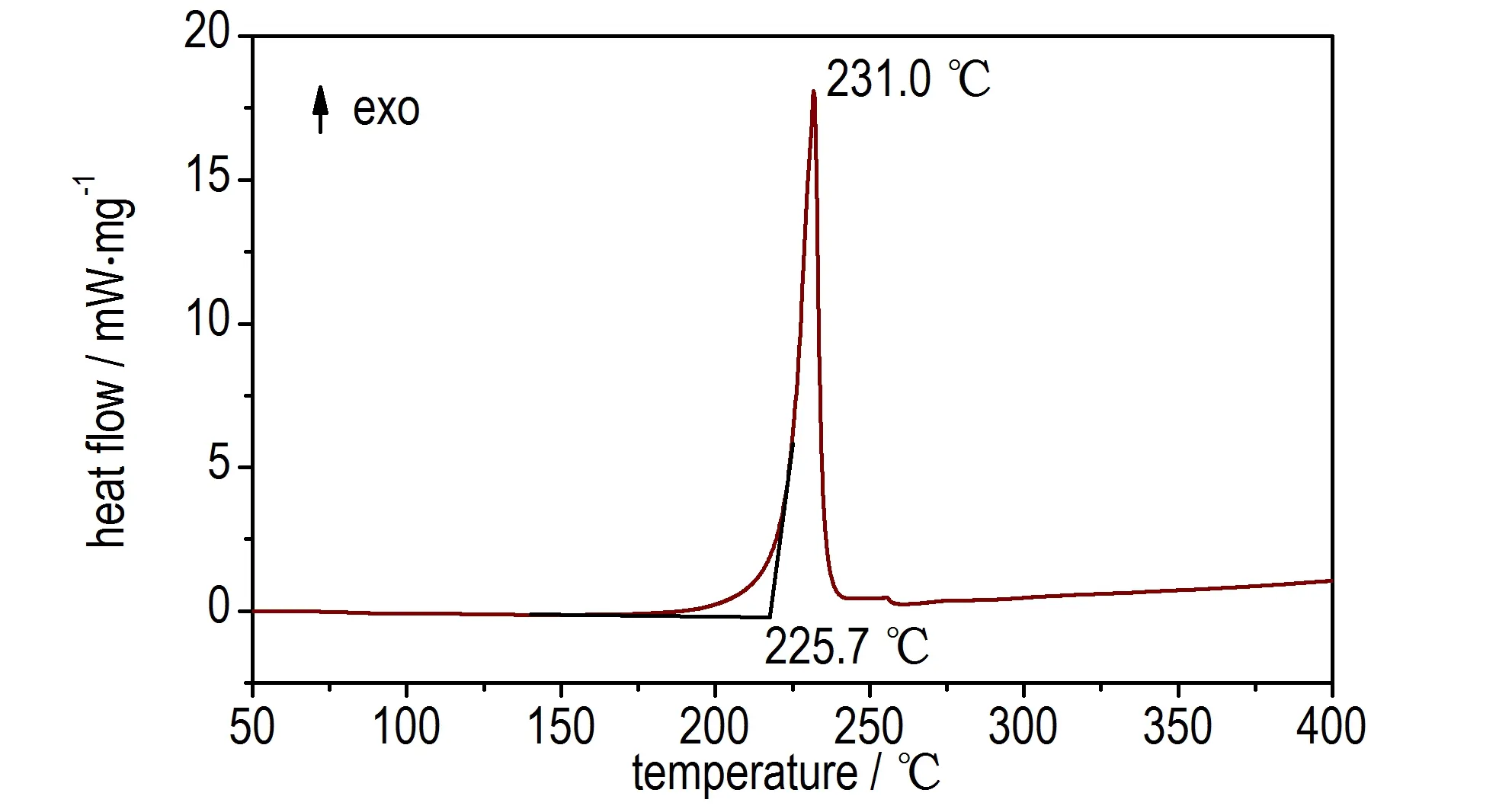

3.2.1 BAAMPM 热分解特性

首先,通过DSC 获得了BAAMPM 的DSC 曲线,如图1 所示。由图1 可知,BAAMPM 于175 ℃左右开始呈现放热行为,其热分解起始温度为225.7 ℃,此时可能经历酯基的断裂;而其热分解峰温为231.0 ℃,此时的热分解过程可能为叠氮基的分解,与文献值[20]也较为吻合;温度继续升至260 ℃左右时,热分解完成,之后直至400 ℃未观察到新的放热行为。

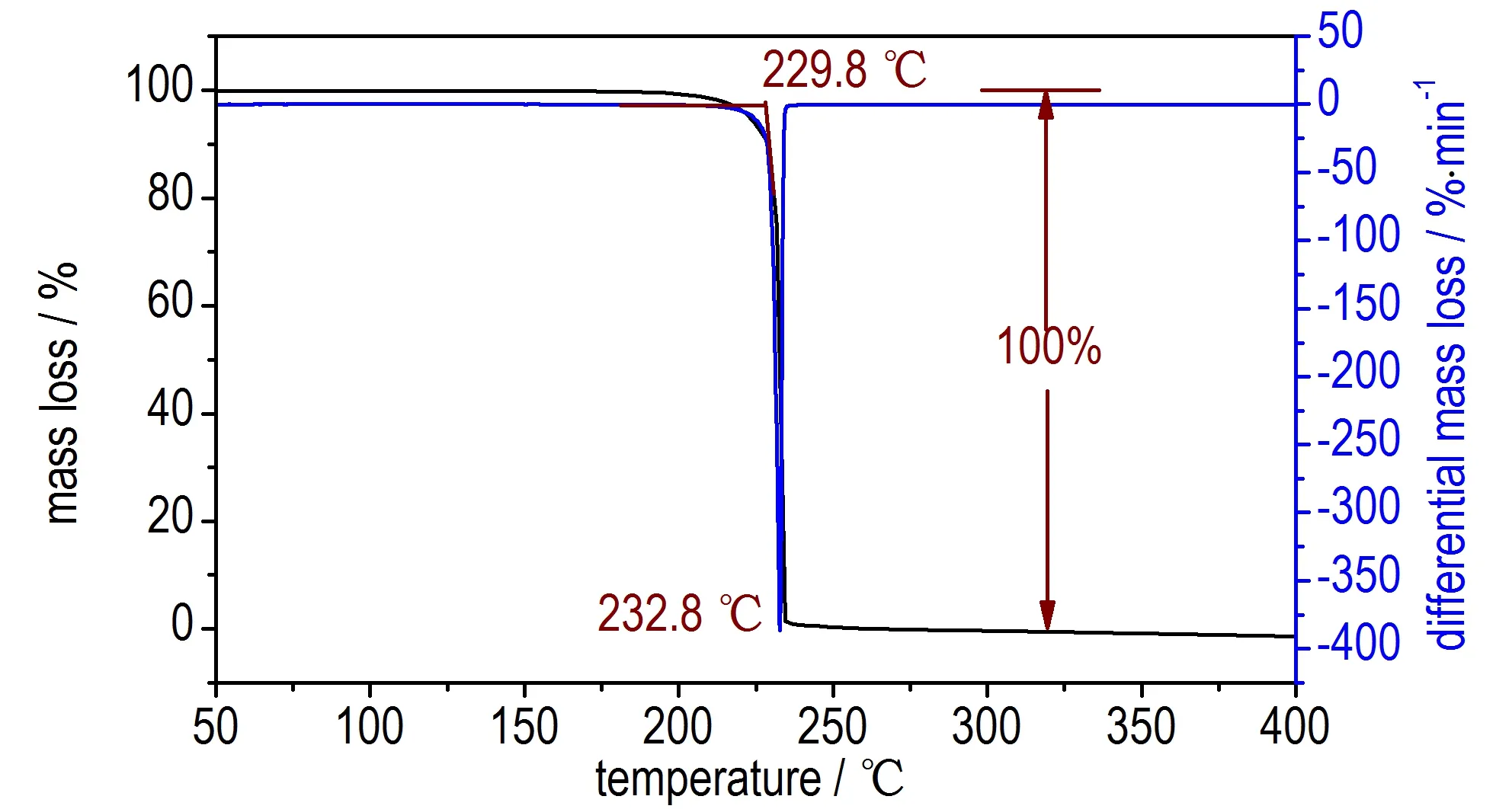

其 次,通 过TG 获 得 了BAAMPM 的TG-DTG 曲线,如图2 所示。由图2 可知,当加热温度至229.8 ℃时,TG曲线开始呈现质量损失行为,表明BAAMPM 由此温度开始发生热失重;DTG 曲线峰值温度为232.8 ℃,表明此时的热失重过程最为激烈;温度继续升至240 ℃左右时,质量损失过程结束,全程热失重为100%。

图1 BAAMPM 的DSC 曲 线Fig.1 DSC curve of BAAMPM

图2 BAAMPM 的TG-DTG 曲 线Fig.2 TG-DTG curves of BAAMPM

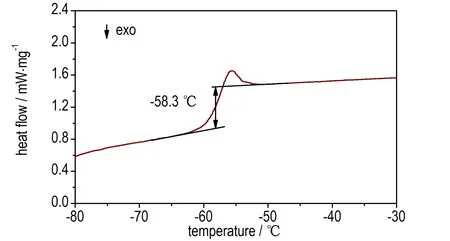

3.2.2 BAAMPM 的玻璃化转变温度

BAAMPM 的玻璃化转变温度DSC 曲线如图3 所示。由图3 可知,利用“切线法”获得BAAMPM 的玻璃化转变温度为-58.3 ℃,远低于文献[14]中报道的GAP 的玻璃化转变温度(-38 ℃),可见将BAAMPM 加入GAP 基火炸药配方中有望显著降低炸药配方的玻璃化转变温度,进而改善GAP基火炸药的低温力学性能。

图3 BAAMPM 的玻璃化转变温度DSC 曲线Fig.3 DSC curve of the glass transition temperature of BAAMPM

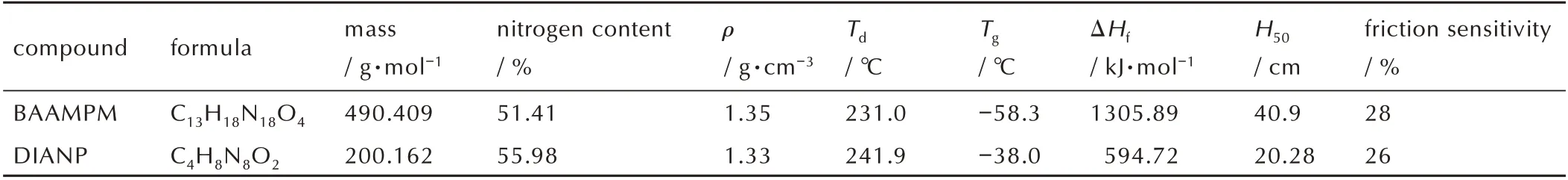

3.2.3 BAAMPM 的综合性能

此外,测试了BAAMPM 的密度、撞击感度和摩擦感度,并通过Gaussian 软件和密度泛函理论B3LYP/6-31G(d,p)方法计算了生成热。在表5 中,汇总了BAAMPM 与 典 型 叠 氮 增 塑 剂1,5-二 叠 氮 基-3-硝基-3-氮杂戊烷(DIANP)[9-10]的综合性能,并进行了比较。

由表5 可知,BAAMPM 的氮含量、密度和热稳定性与DIANP 几乎相当,而其生成热远高于DIANP,其结构中的柔性酯基使其具有较低的玻璃化转变温度,比DIANP 的玻璃化转变温度低20.3 ℃,预期可以有效改善固体推进剂的低温力学性能。另一方面,BAAMPM 的撞击感度和摩擦感度均低于DIANP。综上,BAAMPM 是一种高生成热、热稳定性良好、较为钝感、更利于改善叠氮聚醚黏合剂低温力学性能的新型叠氮酯类增塑剂,在宽温适用性不敏感叠氮基推进剂中有良好的应用前景。

表5 BAMMPM 与叠氮增塑剂1,5-二叠氮基-3-硝基-3-氮杂戊烷综合性能比较Table 5 Comprehensive properties comparison of BAMMPM and azido plasticizer 1,5-diazido-3-nitrazapentane

3.3 BAAMPM 的应用基础性能

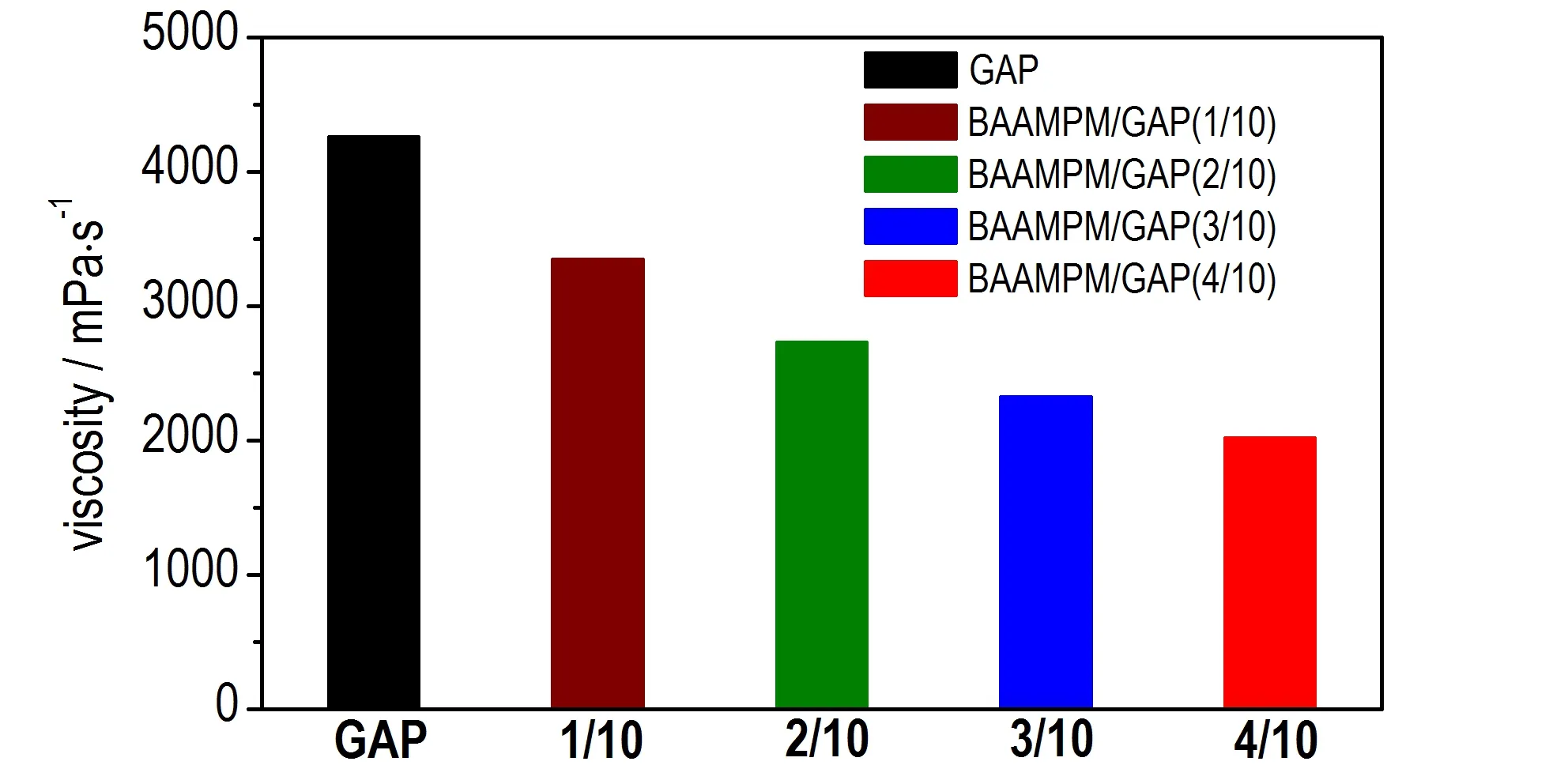

3.3.1 BAAMPM 对GAP 黏 度 的 影 响

将BAAMPM 与GAP 按照质量比分别配置了BAAMPM/GAP(1/10) 、BAAMPM/GAP(2/10) 、BAAMPM/GAP(3/10)和BAAMPM/GAP(4/10)等 四种不同混合比例的样品,充分搅拌后得到均一透亮的浅红棕色液体,然后观察所配样品的状态随时间变化,观察发现所配样品于15 日内一直保持均一透亮的状态,未出现分层现象。

然后,将四种不同混合比例的BAAMPM/GAP 样品与单独的GAP 在CAP 2000+型锥板黏度计上测试了30 ℃下的黏度,模拟常规储存条件下BAAMPM 对GAP 粘度的影响效果,结果见图4。由图4 可见,30 ℃下,GAP 的黏度度为4260 mPa·s,而BAAMPM/GAP(1/10)、BAAMPM/GAP(2/10)、BAAMPM/GAP(3/10)和BAAMPM/GAP(4/10)的黏度分别为3350,2730,2325 mPa·s和2017 mPa·s,将GAP 的黏度分别降低了21.36%、35.92%、45.42%和52.65%,可见BAAMPM显著降低了GAP 的黏度,而且随着BAAMPM 添加量的增加,降黏效果越显著。

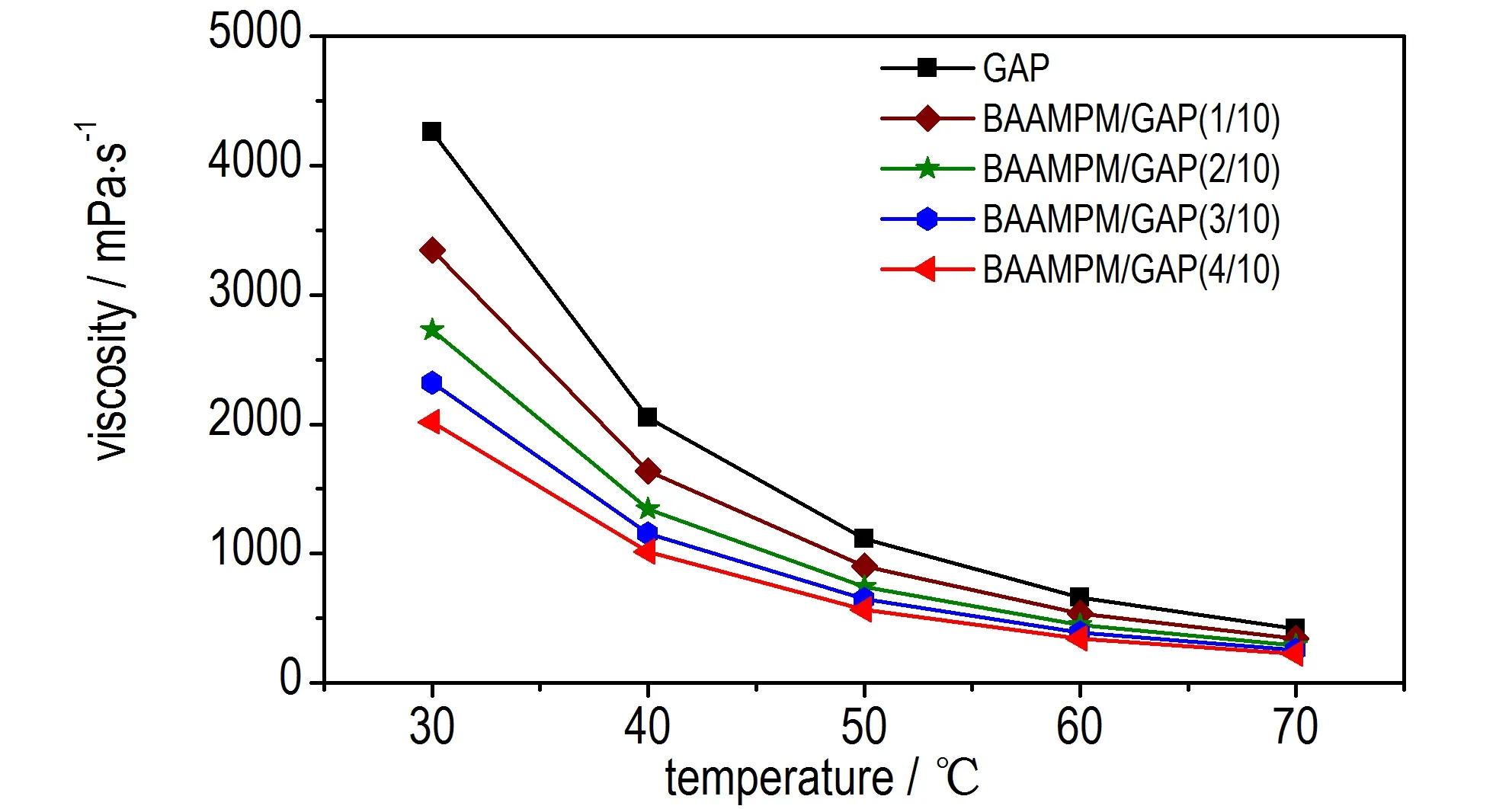

最后,利用CAP 2000+型锥板黏度计上的程序升温装置分别测试了40,50,60 ℃和70 ℃条件下的黏度,模拟不同应用环境条件下BAAMPM 对GAP 的影响效果。然后,将不同温度条件下的黏度数据一同绘于图5。由图5 可知,随着温度升高,所有样品的粘度均有不同程度的降低,而与GAP 相比,不同添加比例的BAAMPM 均使GAP 的粘度有所下降。其中,BAAMPM/GAP(4/10)在30、40、50、60 ℃和70 ℃下使GAP 的黏度分别降低了52.65%、50.71%、49.14%、48.18%和46.89%,表现出良好的降粘效果。

图4 不同混合比例的BAAMPM+GAP 及GAP 在30 ℃时的粘度柱状图Fig.4 The histograph of viscosities of GAP and the mixtures of BAAMPM+GAP with different mixing ratios in 30 oC

图5 不同混合比例的BAAMPM/GAP 样品的黏度-温度曲线Fig.5 Viscosity-temperature curves of BAAMPM/GAP mixtures with different mixing ratios

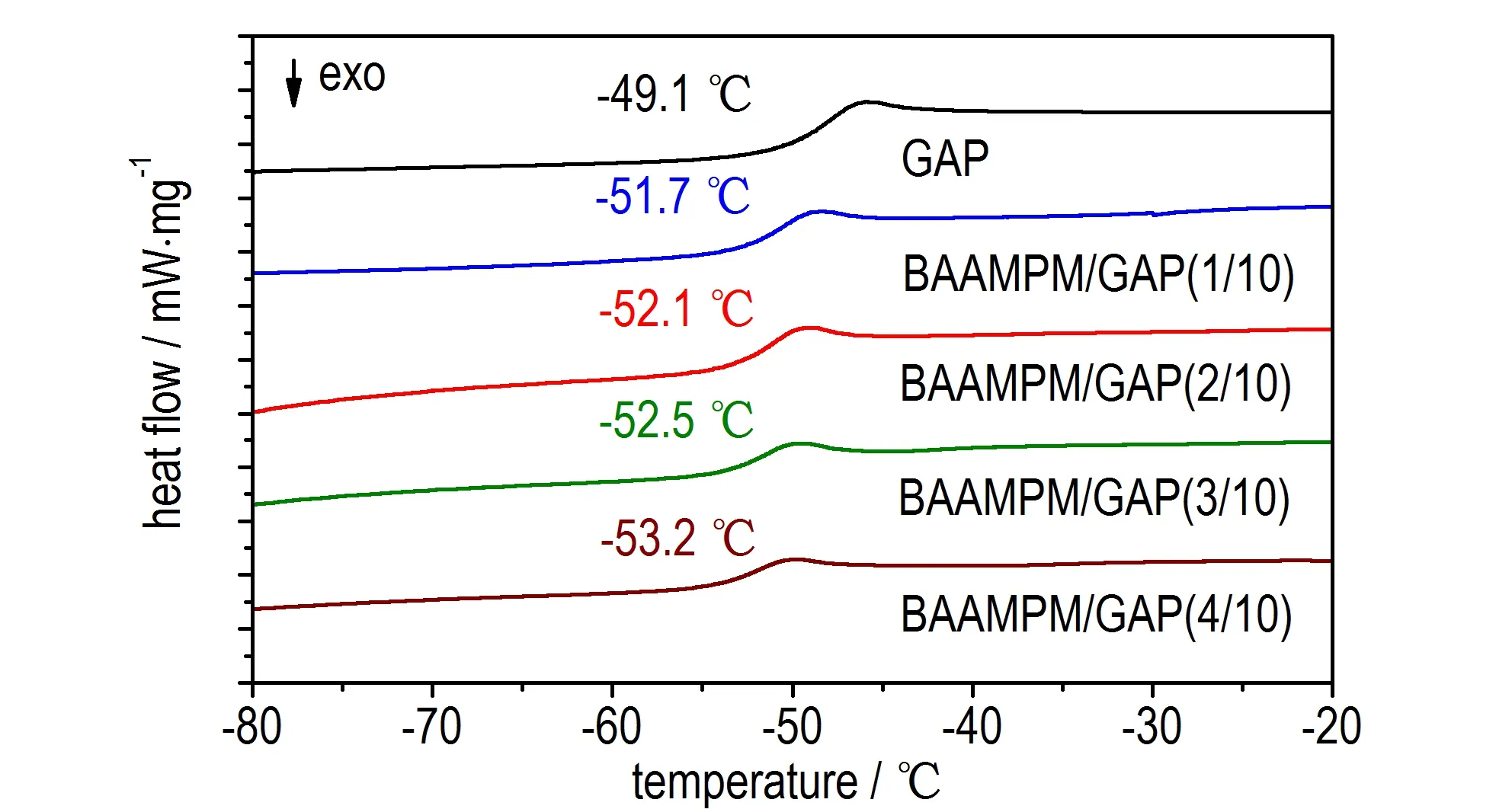

3.3.2 BAAMPM 对GAP 玻璃化转变温度的影响

通过DSC 测试,获得GAP 及四种不同混合比例的BAAMPM/GAP样品的玻璃化转变温度DSC曲线,如图6所 示。获 得BAAMPM/GAP(1/10)、BAAMPM/GAP(2/10)、BAAMPM/GAP(3/10)和BAAMPM/GAP(4/10)的玻璃化转变温度分别为-51.7,-52.1,-52.5 ℃和-53.2 ℃,分别比GAP 的玻璃化转变温度(-49.1 ℃)降低了2.6,3.0,3.4 ℃和4.1 ℃。因此,BAAMPM 对GAP具有一定的增塑效果,预期将对GAP体系的低温力学性能起到一定的提升作用。

图6 不同混合比例的BAAMPM/GAP 的玻璃化转变温度DSC曲线Fig.6 DSC curves of BAAMPM/GAP mixtures with different mixing ratios

4 结论

(1)以3-溴-2,2-双(溴甲基)-1-丙醇为原料,经叠氮化反应、酯化反应合成了新型多叠氮含能增塑剂双(3-叠氮基-2,2-双(叠氮甲基)丙基)丙二酸酯(BAAMPM),并通过核磁、红外、元素分析对其进行结构表征。

(2)对BAAMPM 的合成工艺进行了优化,其中叠氮化反应的较佳反应条件为:n(TBrOH)∶n(NaN3)=1∶3.3,反应温度为90~95 ℃,反应时间为12 h;酯化反应的较佳反应条件为:n(TAOH)∶n(MalAc)∶n(TsOH)=2∶1∶0.13,反应温度为108~110℃,反应时间为15 h,BAAMPM的收率和纯度分别为89.5%和98.5%。

(3)BAAMPM 的玻璃化转变温度为-58.3 ℃,热分解峰值温度为231.0℃,撞击感度为H50=40.9 cm,摩擦感度为28%,说明BAAMPM 具有良好的低温性能和热稳定性以及较为钝感的机械感度。

(4)BAAMPM 对GAP 的黏度可以起到一定的改善作用,并且随着BAAMPM 添加比例增加,对GAP黏度的改善效果越加明显;BAAMPM 的添加可以较为明显地降低GAP体系的玻璃化转变温度,对GAP有较好的增塑效果,在GAP基火炸药配方中有良好的应用前景。