瓦斯抽采二次封孔技术研究及应用

摘 要 在矿井瓦斯抽放施工中,钻孔封孔工艺会对瓦斯抽采效果产生较大影响,传统的单次投入方式很难达到理想的瓦斯抽采效果,对此,可采用二次封孔新技术,能够有效提升瓦斯抽放浓度,同时有效延长瓦斯抽放期。对此,本文首先对二次封孔技术原理进行介绍,然后以实际项目为例,对瓦斯抽采二次封孔技术应用要点进行详细探究。

关键词 瓦斯;二次封孔;原理

引言

在煤矿开采中,矿井瓦斯是十分严重的灾害类型,对于煤矿开采安全会构成严重威胁。现如今,在瓦斯治理方面主要采用煤层瓦斯抽采技术,但容易受到环境地质因素、抽采钻孔以及封孔技术等因素的影响,比如,在瓦斯抽采后期,封孔区域会产生裂隙通道,在抽采负压的影响下,外界空气可通过裂隙通道进入抽采钻孔中,导致瓦斯抽采浓度快速衰减,在掘进施工中瓦斯超限,影响矿产开采安全性。通过利用二次封孔技术,能够有效提升瓦斯抽采浓度,提升钻孔利用率,因此,亟须对二次封孔技术在瓦斯抽采中的应用进行深入研究。

1二次封孔技术原理

首先进行第一次钻孔封孔施工,对封孔质量进行检查,在带压气体的作用下,以一定压力将微细膨胀粉料送入至煤层钻孔中。在抽采负压作用下,微细膨胀粉料可逐渐渗透至煤层周围的网状裂隙中,进而有效提升裂隙气体的流动阻力,避免外界空气进入抽采钻孔通道中,减少钻孔内漏风量,提升瓦斯抽采浓度,保证抽采效果。

1.1 确定封孔长度

在设置抽采钻孔封孔长度时,应注意确保足够长的抽采周期,尽量缩短封孔长度。抽采巷道围岩瓦斯钻孔的封孔长度应大于巷道周围裂隙圈深度,避免空气通过裂隙进入至钻孔中。

1.2 巷道裂隙圈的形成

巷道裂隙圈是由煤层拉伸破坏所形成的,在巷道掘进施工过程中,在径向范围内可产生压应力以及压缩变形,另外,切向可产生拉应力和拉伸变形。岩石抗拉强度比较差,如果拉伸应变大于破坏应变,则在径向范围内可产生巷道裂隙,并逐渐形成裂隙圈。在巷道掘进施工过程中,松动圈深度可逐渐超过封孔深度,因此裂隙带会逐渐发展成为钻孔短路风流的通道,外界空气通过裂隙带进入至钻孔后,会对抽采钻孔密闭性造成不良影响。

1.3 确定封孔长度

通常情况下,在巷道周边所形成的裂隙圈半径在3~5m之间。另外,综合考虑各项影响因素,对于封孔位置,应注意合理避开松动圈,风口位置与孔口之间应保持5~7m的距离,封孔长度则需控制在3~5m之间。通过结合实际情况合理确定风口位置以及封孔长度,可避开裂隙圈,保证封孔效果,尽量减少封孔材料利用量[1]。

2项目概况

重庆市南川宏能煤业有限责任公司矿井为煤与瓦斯突出矿井,在矿井开采中,瓦斯压力为1.69MPa,瓦斯含量为13.17m3/t,根据矿产勘察,瓦斯总产量为5.1亿m3,煤层气量抽出总量在1822万m3以上。在该煤矿开采中推广应用顺层钻孔预抽低透气性煤层瓦斯技术,瓦斯抽放率不断提升,并达30%以上。现如今,瓦斯抽放技术发展水平不断提升,推广应用密集网格式布孔技术、采空区瓦斯抽放技术以及底板穿层钻孔技术,瓦斯抽放水平显著提升,并且瓦斯抽放量可维持在300万m3以上。

井田处于四川盆地东南缘,在矿井开采中,分东、西两翼进行开采,煤炭年开采量为30万t。通过对矿区进行地质勘察,煤系地层的厚度为117m,平均倾斜角度为25°。另外,本组中部以及下部含煤层为2~4层,可采煤层为6号煤层,其余煤层厚度在0.3m以内,稳定性较差,开采价值比较低。另外,煤层层数由西向东逐渐减少。

龙潭组煤系地层覆盖厚度比较大,透气性较差,渗透率在0.033975~0.231928m2/MPa2·d之间,煤层无露头,并且背斜轴部没有强烈侵蚀,在瓦斯运输方面,煤系向地表运输难度比较大,可保证瓦斯开采条件。另外,煤田主要为逆掩断层,在断层带的阻碍作用下,可形成瓦斯储存封闭地带,在该地区矿产开采中会涌出大量瓦斯,因此容易发生瓦斯突出事故[2]。

3瓦斯抽采二次封孔技術

3.1 第一次封孔

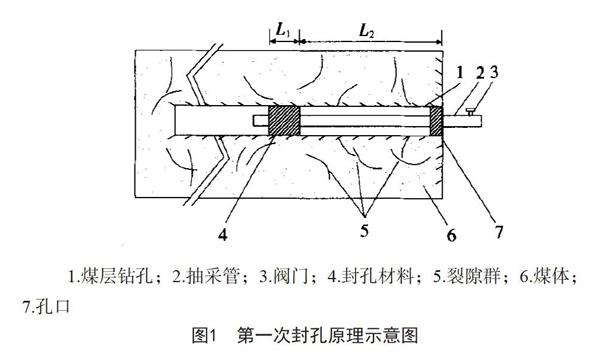

封孔施工工艺如图1所示。在本次封孔施工中,对于封口材料,采用马丽散封孔材料。首先在工作面进行顺层钻孔施工,在达到设计深度后,即可插入抽放管。在L1段两端缠绕棉纱,准备一根胶管注入马丽散封孔材料,并将其插入L1段注浆发泡封孔。在注浆完成后,封孔材料膨胀,即可堵塞钻孔L1段,在打开抽放管阀门后,即可进行瓦斯抽放。完成第一次封孔施工,L2段可预留第二次封孔空间,一般要求预留2~3m。

3.2 第二次封孔

在第一次封孔施工完成后,即可进行瓦斯抽放。随着瓦斯抽放的不断进行,煤层可发生收缩变形,同时透气系数逐渐升高,钻孔周围煤层列席裂隙扩张发育,外界空气可通过裂隙网进入至抽采钻孔中,导致瓦斯抽采浓度降低,进而缩短抽采期。为了提升瓦斯抽采浓度,延长抽采期,提升钻孔利用率,可进行第二次封孔。

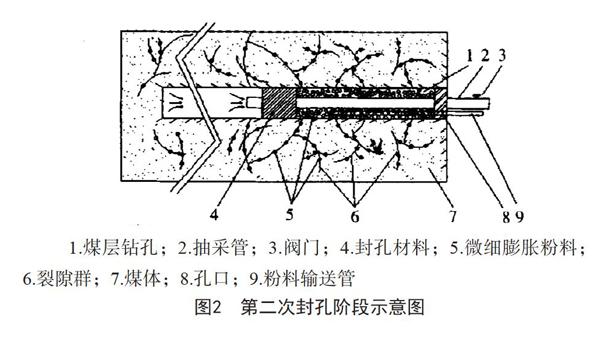

在第一次封孔完成并且达到良好效果后,即可进行第二次封孔,第二次封孔工艺如图2所示。采用马丽散封孔材料,将抽采孔周边报废钻孔进行封堵,然后采用与压气管路相连的粉料输送管插入煤层钻孔中,尽量贴近第一次封孔位置,打开阀门,将高压空气调整为0.2MPa~0.3MPa。将微细膨胀粉料吹入至钻孔中,直至充满煤层钻孔,然后停止送风,最后采用棉纱堵塞进风口。在瓦斯抽采系统负压作用下,微细膨胀粉料可渗透至煤层周围网状裂隙群中,进而提升裂隙内气体流动阻力,避免外界空气进入抽采钻孔中。在完成二次封孔后,可对抽采效果进行仔细观察[3]。

4结束语

在煤矿开采中,通过应用二次封孔技术,可达到良好的效果,能够有效提升钻孔浓度,并且封孔效果良好,可加速瓦斯抽采抽出,单孔钻孔效率较高,废孔率降低。由于抽放半径增大,因此钻孔终孔间距较大,可减少钻孔数量,降低瓦斯抽采所需成本,提高煤层瓦斯抽采率,缩短瓦斯抽放周期,确保工作面回采效果。

参考文献

[1] 王晓东.煤矿瓦斯抽采钻孔主要封孔方式研究[J].石化技术,2019,26(5):55-56.

[2] 王胜利,赵萌,秦汝祥.瓦斯抽采钻孔封孔效果考察及影响因素分析[J].中州煤炭,2017,39(8):92-95.

[3] 臧广伟.顺煤层瓦斯抽采钻孔封孔新工艺[J].黑龙江科技信息,2017,4(16):82-82.

作者简介:

张勇(1983-),男,四川犍为人;工程师,现就职单位:重庆市南川宏能煤业有限责任公司,研究方向:煤矿通风、瓦斯抽放及防突技术管理。