隔膜式压缩机机械状态监测系统的应用浅谈

陆桂成

摘 要 目前隔膜式压缩机在国内应用已经越来越多,其结构复杂、运动部件多、体型庞大、维护成本高且价格昂贵,任何时刻的非正常停机都会造成极大的影响和经济损失。因此,对压缩机关键部件的压力、温度、加速度以及振动等参数的检测显得尤为重要。压缩机机械状态监测系统将大大提高提前发觉并处理压缩机机械故障的能力,适合在化工或油气等项目隔膜式压缩机中应用。

关键词 机械状态监测系统;传感器;监测仪;振动

1隔膜式压缩机机械状态监测必要性

作为场站的关键设备,隔膜式压缩机的重要性等级高,而且自身的结构复杂,维护成本高昂。随着越来越多的场站实现无人值守和自动停机保护的功能,压缩机的机械状态监测也变得越来越重要。根据统计,压缩机的主轴承十字头故障导致巨大的维修成本;因为过载引起的故障占到总故障的30%;因为膜片、气阀等造成的部件失效引起了大部分的非计划停机。由此可以看出,对压缩机的机械部件进行及时的状态监测是有效降低压缩机维修成本的重要措施[1]。

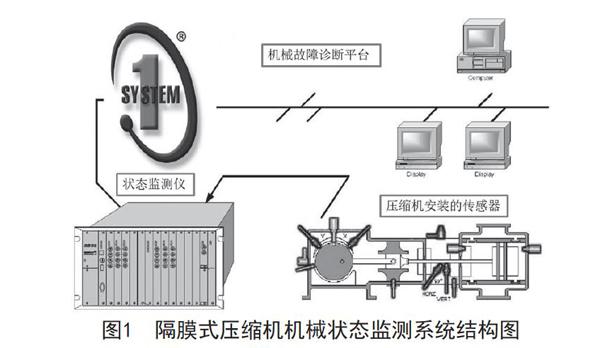

2隔膜式压缩机机械状态监测系统组成

2.1 传感器的分类和布置

隔膜式壓缩机上应用的传感器主要包括:温度传感器、压电式加速度传感器、压电式速度传感器、水平和垂直涡流传感器、压力传感器、键相传感器等。

2.2 传感器配置

(1)键相信号。键相系统采用涡流传感器对曲轴上的多轮齿盘进行监测,提供精确的参考计时信号(电压脉冲),信号同时上传机械状态监测仪作为准确的曲轴位置参考。多齿轮盘可安装在轴靠近驱动器的外侧,通常要求在驱动轴上钻孔和开孔。油缸压力和气缸压力监测模块都将使用键相模块提供的键相信号。

(2)主轴承温度。曲轴主轴承温度高表明设备有与油膜轴承相关的故障,如过载、轴承疲劳或润滑油不足。测量主轴承温度和其他相关的过程参数可以帮助确定发动机的整体运行状况。可以在设备制造过程中在主轴承盖上打钻开孔来安装温度探头,也可以在设备安装完成后,移开轴承盖打钻开孔,安装温度探头[2]。

(3)曲轴箱振动。对称平衡式压缩机上的气缸作用在曲轴上的力,从物理上讲能相互抵消,但是当过程发生变化,如阀门卸载或阀门损坏时,其作用在机器上的压力会产生不平衡。这些压力经过轴承传送到壳体,使曲轴在1~2倍的机器运行速度上振动。压电式速度传感器可以对这种隔膜式压缩机旋转振动传送到压缩机壳体的机械振动进行监测。

(4)十字头振动。安装于十字头上的加速度传感器能检测出由冲击所引起的机械故障,如十字头松动、液体吸入气缸或连杆与销轴间隙过大。由于冲击引起的是高频振动,故加速度传感器比速度式传感器更适合于冲击类的机械故障测量。在正常情况下,其振动很小;当产生冲击时,其振动增大。通过观察加速度波形,可以很明显地看到每次冲击时产生的大幅度的振动幅值增加。

(5)膜片故障报警。膜片是隔膜压缩机的关键部件,其对压缩机的运行有很大的影响。为了监测膜片工作状态,在膜腔的三块膜片中的中间膜片上开了一个细长的槽;无论是油侧的膜片还是气侧的膜片发生破裂,油或气体就会漏出,中间膜片和破裂的膜片之间的压力就会增加;通过在此泄漏探测系统中安装压力传感器测出压力,并且反馈报警信号,使机器停机。

(6)油缸压力。隔膜压缩机的油缸压力对于分析判断压缩机的正常运行非常重要,在每个压缩机油缸上安装压力传感器,并传输其压力值给油缸压力监测模块,当其压力或油缸压力与气缸压力的压力差过大,将生成报警或危急信号[3]。

(7)气缸压力。检测隔膜式压缩机整体运行状况的最有效的方法就是监测气缸压力。对每个压缩机气缸的内部压力进行在线监测,可以实现对气缸压力、压缩比、尖峰活塞杆负荷以及活塞杆反向的连续监测,从而可以获得吸气阀、排气阀、活塞环和十字头销的状态信息。气缸压力通过永久安装在每个气缸腔上的压力传感器进行监测,每个气缸腔上都要求有压力开孔。对于现有气缸的改造项目,需要在气缸腔上加工打孔,在气缸压力开孔中安装特殊的压力传感器,并将压力传感器输出连接到气缸压力监测模块。

2.3 故障诊断平台

机械故障诊断平台主要包括系统机柜、数据采集服务器、网络交换机、故障诊断软件、服务器数据库软件、操作系统软件、操作站等。主要功能为采集监测仪上传的传感器采集的键相、加速度、速度、温度、压力、位置等信号,结合压缩机自身参数,通过故障诊断软件进行综合计算分析,对压缩机的机械故障进行提前预警并提出解决方案[4]。

3结束语

通过对隔膜式压缩机机械状态监测系统的应用介绍,可以看出:随着隔膜式压缩机的大量应用,维持压缩机安全平稳运行,降低误停车率,减少维护成本已经成为企业生产和经营的发展方向,随着信息化和智能化的进一步发展,实现对隔膜式压缩机机械状态的实时监测和在线预警将会是未来的发展趋势。

参考文献

[1] 郁永章,姜培正,孙嗣莹.压缩机工程手册[M].北京:中国石化出版社,2012:22-23.

[2] 靳兆文.压缩机工[M].北京:化学工业出版社,2011:50-51.

[3] 崔匀.隔膜压缩机管道应力分析及其振动解决方案[J].化工设备与管道,2016,10(53):63-65.

[4] 赵以登,柳胜男.往复式压缩机管道应力分析及其振动解决方案[J].中国石油和化工标准与质量,2018,(9):84-85.