广州新电视塔模架体系的施工技术

孙 琳

(上海建工一建集团有限公司,上海 200120)

0 引言

超高层建筑的模架体系目前总体来说已经非常成熟,但仍然有不少值得改进和创新的空间。本文通过介绍广州新电视塔在建造过程中模架体系的施工技术,为日后的超高层施工提供参考。

1 工程概况

广州新电视塔位于广州市海珠区(艺洲岛)赤岗塔附近,总建筑面积 114 054 m2,总高度 600 m,其中核心筒结构高度 454 m,是目前中国第一高塔。塔身为钢结构,造型为整体向上延伸、旋转、收分变化的椭圆形,是广州的地标性建筑。

2 工程难特点

2.1 核心筒外模板的设计与调整

本工程核心筒的内壁为长轴 17 m、短轴 14 m 的标准椭圆型。核心筒外墙壁随高度的升高,厚度逐渐向内壁收缩,在 7.2~448.8 m的范围内,从 900 mm 收缩到 400 mm。根据核心筒的施工特点,考虑核心筒的外模采用钢大模配合钢平台体系进行施工。根据钢平台的使用特点,钢大模必须在钢平台架设前安装完毕。由于核心筒是个椭圆,沿墙体方向曲率不断变化,保证整体拼装后的模板符合结构的设计尺寸也是钢大模设计的一个难题。

2.2 核心筒的层高高达 5.2 m

本工程的核心筒层高达到 5.2 m,比以往的钢平台施工的工程层高更高,而且,核心筒筒体上开设了许多上下贯通的门洞,意味着钢平台的支撑立柱的悬臂高度更大;同时,本工程核心筒相比其他工程却更“柔”些,因此,保证钢平台的侧向稳定极为重要。

2.3 椭圆形结构的模板控制困难

本工程的平面形状为椭圆,在工程上属于复杂的曲线结构。这种结构缺少明显的模板控制点,发生不易察觉的偏差,而本工程不但高度高,而且周围钢结构的安装要求混凝土结构施工保持相当高的精度。

3 核心筒施工总体工艺流程(见图 1)

4 关键施工技术

本章节主要介绍本项目对于一般超高层建筑施工来说非常规的施工部分。

4.1 标高 7.20 m 至 17.20 m 核心筒施工

1)标高 7.20 m 以上核心筒外墙体厚度为 900 mm(完成第二次截面收缩)。

2)标高 7.20~12.20 m 采用常规木模和常规脚手架施工;标高 12.20~17.20 m 核心筒采用钢大模施工外墙面和井道,其余采用常规木模板,脚手架采用常规脚手架。

3)钢筋工程按常规方法施工。与外围水平结构连接采用预留筋的方法,由于核心筒外模采用钢大模,插筋在预留时必须将其扳弯,放在钢大模内侧,待钢大模拆模并提升后,采用人工剥出预留钢筋。

4.2 整体提升钢平台的组装

1)完成标高 7.20~17.20 m 核心筒墙体施工后,使用常规脚手架和已施工好的楼板结构作为操作平台,进行整体提升钢平台的安装。

2)在标高 17.20 m 上焊接钢平台安装支架,用于 临时搁置钢平台。钢平台底面标高安装于标高17.70 m 位置。

3)钢平台的组装采用 150 t 履带式吊车来完成。

4)钢平台组装完成,非标准层常规脚手架同步拆除,然后进入正常的提升平台施工。

4.3 核心筒标准层施工

1)核心筒标准层使用整体提升钢平台施工,钢平台既作为材料的卸料平台也是操作平台。

2)50 m 以下材料垂直运输采用两台 150 t 履带式吊车;50 m 以上采用两台 M900D 自爬式塔吊。

3)核心筒筒壁外侧、电梯井、楼梯间及水平结构滞后施工部分的墙体采用钢大模;楼梯踏步底模采用工具式模板,该模板支撑于剪力墙面的 H 型对拉螺栓上;其余部位均采用散装散拆木模板。

4)为满足模板、排架等材料的周转使用,在排架的拆除层设置一个悬挑钢平台。

5)核心筒内设置两根竖向泵管,采用一泵一管接一台布料机进行混凝土施工,一根泵管备用,另外设置备泵一台。

6)钢平台在外挂脚手梁布置需要避让伸出墙内钢骨柱面 400 mm 的牛腿。

7)在标高 26.85~32.05 m 位置,14 根钢骨柱上有外伸 1 m 的桁架梁牛腿,拆除受外伸牛腿阻挡的环梁,增加过渡环梁支挂脚手,利用过渡环梁传力,留出空间保证提升平台正常爬升。

4.4 钢板剪力墙层施工

1)核心筒在标高 428.0~448.8 m 处为钢板剪力墙层,14 根 H 型钢改为钢管,在楼层标高处有工字形环梁。

2)14 根钢管和核心筒内部 2 个内筒外架将作为整体提升钢平台体系的支撑立柱,钢管顶标高为 448.8 m,钢平台只能升至极限 447.8 m,钢大模升至 447.2 m,在标高 447.2~448.8 m 段只能采用木模及排架体系施工,但该标高段混凝土可与前一标高段(443.6~447.2 m)同时浇筑。

3)在该标高段内,如钢结构先施工完,则不能提升钢平台,故钢平台先提升到位后再将钢梁和钢板从钢平台的空档处吊入,然后进行安装。

4)设计图中显示,核心筒墙体内在该标高范围内沿墙中心满设有 16 mm 厚钢板,笔者公司认为该钢板将会对混凝土施工造成一定影响,因为钢板将剪力墙劈成两半,浇混凝土时,钢板两侧混凝土无法流通,可能造成钢板两侧混凝土标高不一,给钢板增加一定侧向应力,结构可能会有变形。所以,笔者公司建议在钢板上开设Φ100 孔(孔边焊加强圈),双向间距 500~600 mm,这样能够确保钢板两面混凝土可以相互流通[1,2]。

5 整体提升钢平台的组成与运行

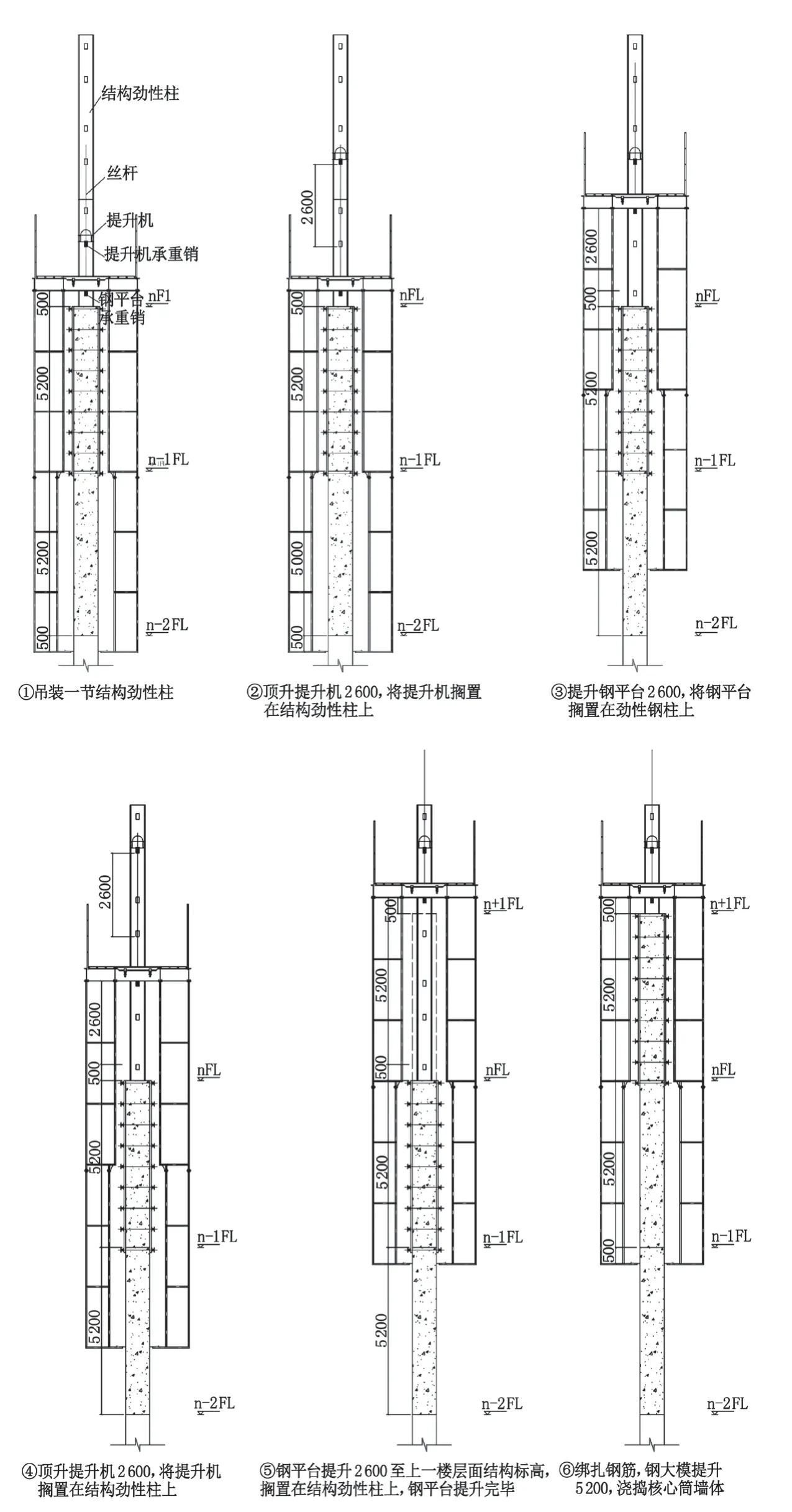

图2 钢平台提升流程图(单位:mm)

整体提升钢平台体系由钢平台、钢平台支撑立柱、内外挂脚手、升板机和电气控制系统以及钢大模共五部分组成。整体提升钢平台通过钢梁组成的钢平台与挂脚手相连接,形成全封闭的操作环境,利用支撑立柱和电动升板机提升。钢平台的提升流程如图 2 所示。

5.1 钢平台

钢平台在正常施工时处于整个体系的顶部,作为施工人员的操作平台及钢筋堆放场所。钢平台的主梁及次梁均由I40a工字钢组成,位于同一水平面。钢梁的布置应综合考虑升板机位置(受力丝杆位置)、内外脚手架位置、钢平台的整体受力情况等诸多因素。在钢梁上根据施工实际情况覆盖钢板,作为操作平台,平台钢板由6 mm 花纹钢板及 40 mm×60 mm 方管焊接组成。部分位置可采用可翻起式钢板,在施工需要时将该位置平台板翻起。在钢平台的外周边一圈设置 2 m 高的挡板网,以防止人、物等高空坠落。整个钢平台外边缘距离核心筒剪力墙内壁 2 271 mm,钢平台面积约为 320 m2,平面布置如图 3 所示。

5.2 内外挂脚手架

内外挂脚手架以螺栓固定于钢平台的钢梁底部,随钢平台同步提升。内外挂脚手由槽钢、钢管组成框架,共 6 层。上 3 层为钢筋、模板施工区,高度为 1.9 m/层,宽度为 0.80 m;下 3 层为拆模整修区,高度为 1.9 m/层,宽度为 0.60 m。上 5 层的走道板为角钢框架加钢板网组成,底层的走道板为角钢框架加花纹钢板组成。外挂脚手的外侧用角钢框加钢丝网组成的侧挡板封闭。在外挂脚手架的每一层设置安全防护栏杆。在挂脚手架的底部靠近混凝土墙体处设防坠闸板,提升时闸板松开,施工时闸板闸紧墙面,防止构件坠落。外脚手架的内立杆中心距离墙面 500 mm。核心筒内电梯井及楼梯间等无水平结构或水平结构滞后施工部分采用内挂脚手架,内挂脚手架高度与外脚手架相同,内脚手架的立杆中心距离墙面 350 mm。

图3 钢平台平面布置图(单位:mm)

5.3 钢平台支撑立柱

钢平台支撑立柱是整体提升钢平台的承重构件,又是提升时钢平台系统的导轨。本工程核心筒筒壁内原有 14 根钢骨,可以用作钢平台支撑立柱,为了减小钢平台梁的跨度,在核心筒内部(楼梯间部位)布置 2 个内筒外架。钢平台和升板机通过承重销搁置于 14 根支撑立柱和 2 个内筒外架上。

5.4 升板机及电气控制系统

升板机是提升钢平台的动力设备,常规施工时固定于钢平台支撑立柱顶部。每根立柱上放置两台电动升板机,丝杆穿过升板机并通过接套和丝杆提升座与钢平台连接。在钢平台提升状态时,升板机保持不动,通过丝杆的正向旋转带动整个钢平台一起提升;在钢平台提升到位后,钢平台搁置于立柱承重销上并保持不动,通过丝杆的反向旋转顶升升板机,将升板机顶升至适当位置并固定在支撑立柱上,准备下一次提升钢平台。

电气控制系统对整个施工钢平台及内、外挂脚手的爬升进行全程监控。综合以往高层建筑施工经验,考虑到超高层施工的特殊性、施工环境和天气因素对工程进度的影响至关重要,所以这次提升施工平台的电气自动控制,通过科学的前期论证,采用人机界面和较为实用的施工工艺相组合的办法进行施工。

钢平台在施工平面上指定的位置,安放一间控制室,控制室里设置一台电气控制台、一台自动监控器、一台笔记本电脑和打印机,组成一套自动电气控制系统。

5.5 钢大模

钢大模板主要使用范围为核心筒 12.2~447.2 m 标高,核心筒筒壁外侧、电梯井、楼梯间及水平结构滞后施工部分的墙体。

根据本工程核心筒内壁为长轴 17 m、短轴 14 m 的标准椭圆型的实际情况,考虑到模板的安装要在整体提升钢平台安装前就需要安装到位,否则 3 m 左右宽的大模板在施工过程中无法进行安装。故本工程考虑采用一套钢模板,完成核心筒筒壁外侧、电梯井、楼梯间及水平结构滞后施工部分的墙体施工。本工程核心筒外墙壁随高度的升高,厚度逐渐向内壁收缩。自 7.2 m 向上共分为 5 个厚度。因 500 mm 厚度的墙体高度最高,选用 500 mm 墙体的外墙做为外模板的制作标准。

根据计算,墙体厚度每减小 100 mm,椭圆型墙体周长减小 628 mm。所以要想利用一套模板完成整个高度的施工,可在每次墙体厚度增加时加入 4 块宽度(弧长)为 157 mm的模板,实现模板的再利用。但由于随着墙体的变厚椭圆的曲率半径有所变化,造成模板与变化后的墙体存在着一定的误差,并随着墙体的增厚逐渐增大。误差最大值出现在 900 mm 厚的墙体,误差值为 3 mm。

核心筒筒壁内的 14 根钢骨,在外部有功能层的部位焊有 400 mm长的钢牛腿,为了避开钢牛腿,在制作大模板时在其范围内设置一块 1 000 mm 宽的模板,该模板在 5.2 m 范围内分四块制作,每次将与牛腿相碰的一块模板拆除,用木模封堵。

为了保证椭圆型模板拼装后的精确性,将模板的横围檩精加工成椭圆形。

6 核心筒模板施工方案

核心筒 7.2~12.2 m、447.2~448.8 m 标高段施工时采用常规散装散拆木模;12.2~447.2 m 标高段施工时,在核心筒筒壁外侧、电梯井、楼梯间及水平结构滞后施工部分的墙体采用钢大模,其余部位采用散装散拆木模,其中钢大模在施工 12.2~17.2 m 标高段时安装并使用;楼梯踏步板均采用工具式木模。

6.1 核心筒钢大模 12.2~17.2 m 标高段第一次安装

模板验收在模板进行预拼装后进行。根据钢模板设计加工图来验收钢模板。验收内容包括钢模板的基本几何尺寸、平整度、对角线,焊缝质量及标识等,其中钢模板组合拼装后的累计偏差的检验需要特别注意。

根据钢模板分块图,在标高 12.2~17.2 m 核心筒墙面弹分块线,并在墙面标识模板编号;并且弹置模板安装水平控制线并设置模板坐垫。

待整体钢平台安装结束并验收通过,此时钢平台进入正常使用阶段。钢模板提升钢梁已经安装就位,3 t 倒链安装就位[3,4]。

6.2 核心筒 17.2~447.2 m 标高段模板标准施工流程

6.2.1 内外爬升模板体系要点

1)爬升模板均采用钢大模构造设计。

2)外墙模板总高度 5.35 m。与已浇混凝土搭接 150 mm。构造上设置止浆止渗措施。

3)模板采用对拉螺栓固定。外墙体和无法安装对拉螺栓的区域采用 H 型预埋节安装螺栓固定,H 螺母和外接杆可重复周转应用。

4)电梯井筒采用片模和角模组成。在不规则的洞口采用专用的异形钢角模与片模组合施工。

6.2.2 外墙模板的变截面处理措施

核心筒墙体截面厚度在标高 7.2、43.2、100.4、131.6、183.6、350 m 处外侧墙体由 900 mm 收缩至 400 mm,为了尽量减少模板在筒体截面多次改变后重新拼装引起的偏差,采取以核心筒中间截面的弧度为外模设计基准。

7 结语

本文结合工程实际,详细阐述了广州新电视塔的模架体系施工技术。本工程在常规超高层施工模架体系的基础上开发并使用了一系列新技术,取得了显著的施工效果,提高了施工效率,增加了高空施工的安全性,为日后同类型超高层建筑的建造提供参考。