改性碳纤维的分散性对环氧树脂强化效果的影响

孙士勇 韩奇倡 杨睿

摘要:在环氧树脂中添加微纳增强相可实现对树脂的强化,但增强相的“团聚”现象对树脂强化效果有显著影响。文章对原始碳纤维OCF进行改性处理制作了改性碳纤维MCF,从而改善纤维在环氧树脂中的分散性。利用超景深扫描仪表征了MCF在环氧树脂中的分散情况,结合红外图谱阐释了改性工艺和官能团对MCF分散情况的作用。研制了专用模具用以制备含不同MCF质量分数的试件,基于拉伸实验评价不同MCF含量对环氧树脂力学性能的影响,通过对拉伸试件的断口表征分析了MCF对环氧树脂的强化机理。结果表明,MCF在环氧树脂中具有良好的分散性,解决了由于“团聚”现象所引起的拉伸强度降低的问题。添加1%质量分数的MCF时,相较于纯环氧树脂弹性模量能提高15.10%,拉伸强度也有一定程度增大。

关键词:改性碳纤维;分散性;树脂强化;性能表征

中图分类号:0633.13;TQ327.3

文献标识码:A

文章编号:1001-5922(2020)06-0001-05

1 前言

环氧树脂是一种非常重要的热固性树脂材料,具有优异的耐磨蚀性、化学稳定性、电器绝缘性,以及收缩率低、易加工成型、较好的应力传递等优点,在航空航天、汽车、轻工和先进材料等领域得到了广泛应用[1]。以环氧树脂为浸润基体得到的固化物有很多优良的特性:粘接强度高、稳定性好、机械强度高等[2]。但由于环氧树脂固化时具有较高的交联密度,界面表面能高且内应力大,因而存在抗冲击韧性差、耐疲劳性差等不足,故在制备对力学性能有较高要求的树脂基复合材料时,对环氧树脂进行的强化工作必不可少[3]。

碳材料具有比强度大、比模量高的特点,在环氧树脂中作为增强相可以显著提高弹性模量,并且在破坏过程中可以有效阻碍裂纹扩展,吸收裂纹尖端能量。张文卿[4]等人的研究发现,在100-420K的温度范围内,添加单壁碳纳米管后,树脂的弹性模量得到显著提高,且温度越高效果越明显。为实现碳材料与环氧树脂形成稳定的微观相结构,添加的碳材料粒度一般小于或等于微米级。由于添加的碳材料受大长径比、大比表面积和相互间范德华力的影响,其在环氧树脂中易形成“团聚体”,从而减弱甚至破坏强化效果[5]。现阶段主要采用机械搅拌、超声、球磨等方式来改善碳材料在环氧树脂中的分散效果。Arun[6]等人同步使用高速机械搅拌和超声分散,实现了多壁碳纳米管相比以往在环氧树脂中更好的分散性。但过高的搅拌速率和超声频率很容易造成团聚体核芯的破裂,从而极大影响碳材料对环氧树脂的强化效果[7]。由于当前对于碳纳米管的生长机理尚不明确,导致生产出的碳纳米管表面缺陷较多,不易再进行表面功能化处理[8]。而纤维结构稳定、成本较低,易作为环氧树脂的增强相。已有研究表明将短纤维置于树脂基复合材料层间或夹芯材料界面可以改善树脂层的层间性能[9-11],但关于短纤维的分散性影响树脂强化效果的相关研究仍较少。

本文通过对原始碳纤维(original carbon fiber,OCF)进行改性处理得到改性碳纤维(modified car-bon fiber.MCF),从而改善纤维在环氧树脂中的分散性,结合红外光谱阐释改性工艺并分析官能团对于MCF分散情况的作用。利用模具制备含不同MCF质量分数的标准拉伸试件,通过拉伸实验评价不同MCF含量对环氧树脂力学性能的影响。利用超景深扫描仪表征MCF在环氧树脂中的分散情况,并通过对试件拉伸断口的表征来分析MCF对环氧树脂的强化作用。

2 试件制备及实验过程

2.1 实验样品及仪器

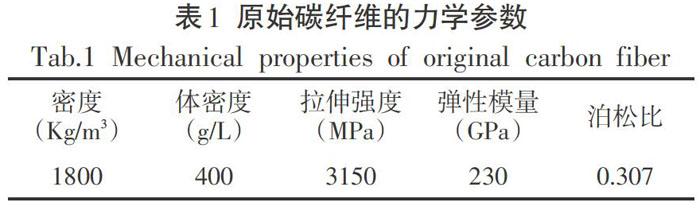

原始碳纤维OCF长度约100μm,直径约7.5 μm,由英国复材易购公司提供,具体参数如表1所示。硫酸(H2S04,ACS试剂级,95%)和硝酸(HN03,ACS试剂级,68%)由麦克林集团提供。环氧树脂型号为EPOLAM2040,固化剂EPOLAM2042,由北京润施康复合材料有限责任公司提供。

主要表征实验仪器:高级傅里叶变换红外光谱仪,型号为6700,美国赛默飞世尔公司;超景深三维扫描仪,型号为VHX-600E,日本基恩士公司。

2.2 实验过程

2.2.1 碳纤维改性工艺

将OCF置于丙酮溶液中,在室温中静置48h,实现对碳纤维的脱浆和表面污染物的清除。将硫酸与硝酸按3:1的比例进行混合,再将碳纤维混入其中。将搅拌后的混合液置人超声波分散仪中,在lOOkHz的频率下混合30min。混合完成后,移人磁性搅拌子,再在电磁搅拌器中以lOOOr/min的速率攪拌30min。之后将混合液移入反应釜中,将反应釜置人温箱中,在80℃的条件下加热2h,取出后在室温环境下再静置24h。将反应完全的混合液进行抽滤,抽滤速率为4L/min,因混合液中含有腐蚀性较强的酸性液体,因此采用孔径为5μm的聚四氟乙烯滤膜进行过滤,为保证过滤效果将一瓶混合液分两次进行过滤。将过滤后的固体用去离子水进行冲洗,直至用PH计测得冲洗液PH值约为7。将过滤后的碳纤维置于温箱中,在40℃的环境下静置24h,实现对碳纤维的烘干。之后,得到MCF。

2.2.2 试件制备

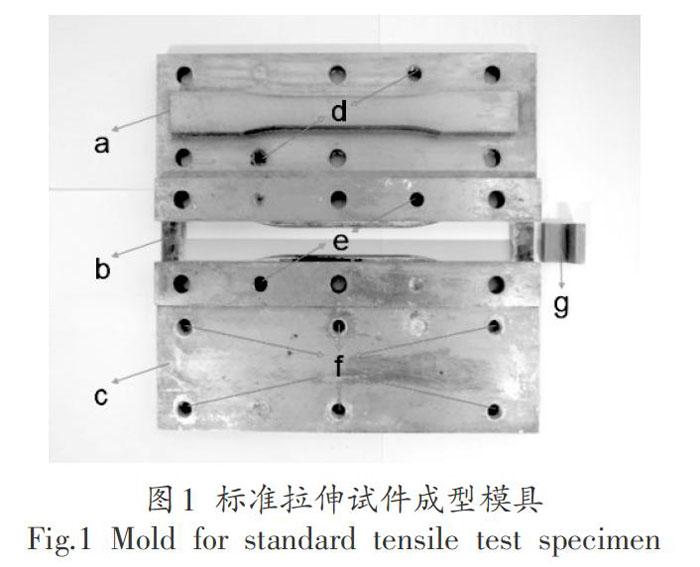

实验基于GB/T 1040-2006标准,以往的工艺是制作一块树脂板,再根据标准尺寸切割出试件,但这种制作工艺很难保证试件精度,此外切割时还会造成试件损伤。本研究设计出一套模具来制作环氧树脂标准拉伸试件,通过拉伸实验来评价添加MCF对环氧树脂的影响。如图1所示为拉伸试件的成型模具,使用前进行模具的表面清理与脱模剂涂抹,成型时将混有碳纤维的树脂倒人模具中,通过紧固孔f旋人6颗螺钉实现上压块a、成型块b和底座c的固定,再插入紧闭块g完成合模。之后将模具放人温箱,在120℃的环境下成型120min。分离时先在泄压孔d旋人螺钉,实现上压块的分离,再通过脱模孔e实现成型块与底座的分离,最后用木锤轻敲试件,完成试件的整体脱模。在室温中静置72h后,固定上引伸计在材料试验机上进行拉伸实验。

2.3 性能表征与测试

2.3.1 红外图谱分析

将1mgOCF、MCF分别于与3mg溴化钾混合捣碎制成薄片,在红外光谱仪下进行分析,以评价改性工艺和官能团对MCF分散情况的作用。

2.3.2 碳纤维在环氧树脂体系中的分散性分析

取同等质量分数的OCF和MCF置于环氧树脂中固化成型制成样件,在超景深扫描仪下进行表征,评价其分散情况。

2.3.3 拉伸实验测量拉伸强度与模量

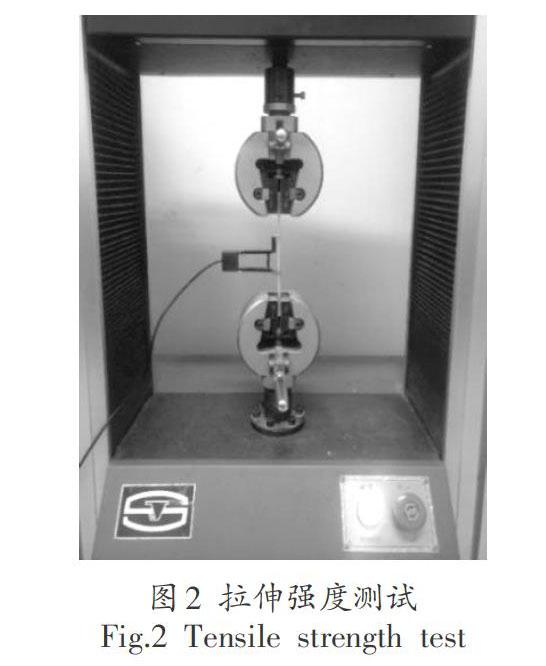

采用WDW-20E材料试验机进行拉伸实验,试验机最大拉力为20kN。如图2所示,实验时将引伸计用橡皮筋与试件进行固定,测得试件的应变量。 进行拉伸实验后计算出每个试件的拉伸强度和弹性模量,每组最终值取各组所有试件的平均值。

2.3.4 拉伸试件的破坏断口分析

将拉伸实验后破坏的试件进行收集,取破坏断口较为平整的部分在超景深分析仪下进行表征,分析碳纤维在环氧树脂强化过程中所起到的作用。

3 结果与讨论

3.1 碳纤维在环氧树脂中的分散特征

实验中所用的碳纤维粒度为微米级、呈圆柱状,本身不易与树脂进行结合,易出现“团聚”现象。碳纤维与环氧树脂在力学性能上有很大的差异,因此碳纤维的“团聚”现象会造成应力集中,从而影响强化效果。如图3(a)所示,红圈处即为OCF在环氧树脂中形成的“团聚体”。如图3(b)所示,改性处理后的MCF在树脂中分散均匀,无明显“团聚”现象,这说明改性工艺改善了碳纤维在环氧树脂中的分散情况。

3.2 改性处理后碳纤维官能团分析

碳纤维进行改性处理后,表面的物理化学特征发生了改变,因此采用高级傅里叶变换红外光谱仪分析引入的官能团。文献[12]指出红外光谱图中醛基的C=O伸缩振动1750-1680cm-1处有一强吸收带,C-H在2750cm-1附近有一个非常特征的双吸收峰,图4所示的B峰与C峰满足醛基的红外吸收特点;羧基在1690-1750cm-1左右出现吸收峰,由于氢键的影响,吸收峰向低波数位移,在1400cm-1左右出现较强且宽的弯曲振动,图4所示A峰B峰满足羧基的红外吸收特点。因此,改性工艺在碳纤维表面成功引入了醛基和羧基这两种官能团。引入的羧基和醛基基团会使碳纤维表面带有负电荷,使碳纤维之间产生互相排斥的库仑力,从而改善了其在环氧树脂中的分散情况[13]。同时,由于酸化作用,也在碳纤维表面引入了必要的缺陷,碳纤维的表面性质对范德华力有很大的影响,其表面的缺陷会降低相互之间的范德华力,即进一步减弱碳纤维之间的吸引效应[14]。

3.3 力学性能及断口分析

图5给出了添加碳纤维对树脂模量的影响,当添加质量分数为l%的OCF时,环氧树脂的弹性模量会提高19.18%,而添加质量分数为1%的MCF时,树脂的弹性模量会提高15.10%,这是由于改性工艺在MCF上引入了必要的缺陷,从而降低了整体的力学性能。此外,随着MCF质量分数的增加环氧树脂的弹性模量逐渐增大。

图6给出了添加碳纤维对树脂强度的影响,当添加质量分数为1%的OCF时,树脂拉伸强度会降低14.97%,这表明原始碳纤维的“团聚”效应会降低树脂的拉伸强度。而添加了1%質量分数的MCF后,树脂的拉伸强度会增加,相较于添加1%质量分数的OCF拉伸强度能提高22.92%,这表明碳纤维分散的均匀性对树脂强度具有重要影响。但随着MCF含量的继续增加,一定体积内碳纤维与树脂接触的界面也会增多,这些界面的存在会降低MCF对环氧树脂的强化效果。综上,添加一定质量分数的改性碳纤维,均匀的分散性有利于同时实现模量和强度的改善。

基于复合材料细观力学,将高模量的碳纤维引入环氧树脂中可以明显提高树脂的弹性模量,且与碳纤维的体积分数和弹性模量成正比,同时在材料破坏过程中,纤维阻碍了裂纹的扩展,提高了材料性能。这里结合试件断口的显微观测,进一步分析碳纤维的强化机理。由图7可见,a为树脂中残留的碳纤维,b为碳纤维从树脂中拔出后残余的孔洞。材料在发生初始变形时,碳纤维与环氧树脂联结紧密,由于碳纤维承担了一部分载荷,在一定程度上提高环氧树脂的弹性模量,并且MCF在环氧树脂中分散性良好,MCF之间应力分布均匀且互相影响较小,即均匀的分散性避免了因“团聚”现象而出现的裂纹提前发生的情况。

随后碳纤维与树脂发生相对滑移和脱离,若脱离段中某根纤维的长度与其自身长度相比比值较小,则会引起纤维的断裂,如图7中a所示。若比值较大,则会将纤维整根拔出,在树脂基体处留下孔洞,如图7中b所示。在破坏发生时,无论是碳纤维断裂,还是整根纤维在树脂中被拔出,都会阻止裂纹扩展,吸收一部分能量,从而一定程度上提高环氧树脂的拉伸强度。

4 结语

1)通过改性工艺可在碳纤维表面引入官能团,从而改善碳纤维在环氧树脂中的分散性,MCF在环氧树脂中均匀的分散性解决了因碳纤维“团聚”现象引起的拉伸强度降低的问题。

2)改性工艺在碳纤维表面引入的缺陷影响了碳纤维的力学性能,从而减弱了对环氧树脂弹性模量的提升效果。

3) MCF的含量对环氧树脂的拉伸强度和弹性模量有显著的影响。当添加1%质量分数的MCF时,弹性模量能提高15.10%,拉伸强度也有一定程度增大。

参考文献

[1]杨永锋,唐耿平,程海峰,等,环氧树脂增韧改性研究进展[J].材料导报,2010,24(15):85-88+93.

[2]白云起,薛丽梅,刘云夫环氧树脂的改性研究进展[J].化学与粘合,2007( 04):289-292+304.

[3]魏波,周金堂,姚正军,等,环氧树脂基体的原位增韧技术研究进展[J].材料导报,2019,33(17):2976-2988.

[4]张文卿,李浩,隋刚,碳纳米管提高环氧树脂弹性模量的微观结构机制:分子模拟与实验验证[J].玻璃钢/复合材料,2018(11):15-20.

[5] IUIMA S.Helical microtubules of graphitic carbon[J].Nature ,1991, 354(6348): 56-58.

[6] Arun Kumar, P.K. Ghosh, K.L.Yadav, KaushalKumar. Thermo-mechanical and anti-corrosive proper-ties of MWCNT/epoxy nanocomposite fabricated by inno-vative dispersion technique[J].Composites Part B, Engi-neering, 2017, 113: 291-299.ISSN 1359-8368.

[7] Gaurav R.Kasaliwal, Sven Pegel, AndreasG?ldel, Pe-tra P?tschke, Gert Heinrich.Analysis of agglomerate dis-persion mechanisrus of ruultiwalled carbon nanotubesduring melt mixing in polycarbonate[J].Polymer, 2010,5 1(12):2708-2720.

[8]曹偉,宋雪梅,王波,等,碳纳米管的研究进展[J].材料导报,2007( S1):77-82.

[9]魏浩,朱凌,王继辉,添加表面毡对复合材料层间增韧的影响[J].玻璃钢/复合材料,2015(10):48-52.

[10]吕晓敏,孙志杰,李敏,等,多壁碳纳米管臌璃纤维/环氧树脂界面粘结特性研究[J].玻璃钢/复合材料,2012(01):24-28.

[11]孙士勇,王灿,陈浩然.具有短纤维增韧界面的复合材料夹芯梁断裂机制的实验和数值研究[J].复合材料学报,2011, 28(01):172-177.

[12]陆婉珍,现代近红外光谱分析技术(第2版)[M].北京:中国石化出版社,2007.

[13] Bucking W, Nann T.Electrophoretic analysis of goldnanoparticles: ize-dependent electrophoretic mobility ofnanoparticles [J].IEE proceedings.Nanobiotechnology,2006,153(3).47.

[14] Rance GA, Marsh DH, Bourne SJ, Reade TJ,Khlobystov AN.van der Waals interactions between nano-tubes and nanoparticles for controlled assembly of com-posite nanostructures[J].ACS Nano, 2010,4 (8): 4920-4928.

作者简介:孙士勇(1981-),男,博士研究生,研究方向:先进复合材料制造成型与加工机理,弹性相似缩比模型制造技术与分析方法。E-mail: sunshy@dlut.edu.cn