乙二醇装置环氧乙烷精制系统优化改造

张功尚

(中国石化扬子石油化工有限公司乙二醇车间,江苏 南京 210048)

扬子石化公司乙二醇装置始建于1983年,于1987年建成并一次投产成功,年产纤维级乙二醇20万吨,环氧乙烷1.6万吨。随后历经多次改造升级,至2013年装置规模为乙二醇30万吨/年,精制环氧乙烷保持三塔并联运行,总产能达到18.6万吨/年。

2015年,环氧乙烷精制塔T-430因设备存在缺陷被停运,乙二醇装置环氧乙烷产能从原来的18.6万吨/年降为13.6万吨/年,导致氧化系统低负荷运行,装置不能在最佳工况下运转,规模效应受到限制。并且随着近年来国内乙二醇生产能力的不断扩大,装置面临的市场形势越来越严峻。而环氧乙烷由于其易燃易爆的化工危险性,运输和产品销售半径有限,受国内外产品竞争影响较小,经济效益远高于乙二醇产品[1]。为了使产品结构调整更加灵活,增强装置的盈利能力和抗风险能力,有必要对环氧乙烷精制系统进行优化改造。

目前运行的环氧乙烷精制塔T-420建成投产于1996年,按1996年的标准设计,规模小,能耗相对较高。近年来环氧乙烷精制单元设计不断优化,特别是本质安全和节能设计有所提升,为了恢复产能、提升本质安全、优化节能。本装置在保持总生产能力不变的基础上,采用中国寰球工程有限公司环氧乙烷精制专利技术,在原精制塔T-430的基础上按最新标准改造建设一套8.6万吨/年环氧乙烷精制系统。T-430系统改造投产后,停运T-420系统,由以前三塔并联运行改为最新设计的T-430塔和T-410塔并联运行,环氧乙烷产能恢复至18.6万吨/年。这样既保持整个装置环氧乙烷总产能不变,又使得环氧乙烷精制系统运行更加安全、可靠、高效。

1 工艺流程简介

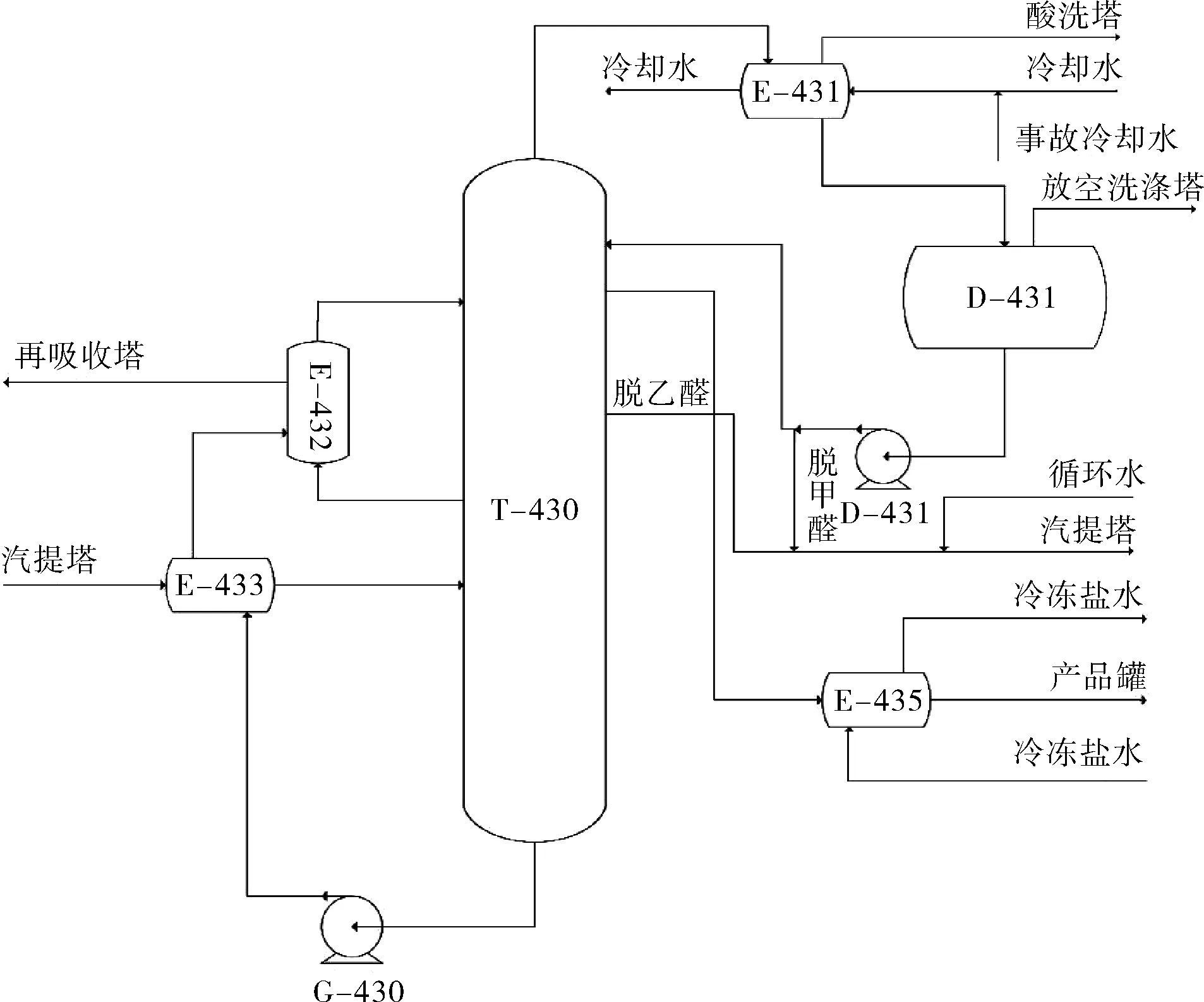

自乙二醇反应器进料汽提塔塔釜引出浓度约为10%(wt)的环氧乙烷水溶液,经过精制塔进料/釜液换热器(E-433)与精制塔釜液进行热交换,温度升至90~97 ℃后进入精制塔,在塔内脱水、脱醛。塔顶设有脱甲醛的巴斯段,合格的环氧乙烷产品从巴斯段下作为侧线抽出,经环氧乙烷产品冷却器(E-435)冷却至-5 ℃后去环氧乙烷罐区。

精制塔塔顶气相经冷凝器(E-431)冷凝后流入回流罐(D-431)中作为塔顶的回流,或小部分经配水后送至乙二醇反应器进料汽提塔含醛侧,以排除系统中的甲醛。冷凝器中部分未冷凝的含甲醛环氧乙烷气体排放至酸洗塔中脱除甲醛。回流罐的排放气进入放空洗涤塔洗涤,回收其中的环氧乙烷后放空。系统中的乙醛存在于精制塔中部乙醛浓缩段,经侧线抽出排出系统,该抽出物经混合器配水后送至乙二醇反应器进料汽提塔塔釜含醛侧回收。

精制塔釜液先经过精制塔进料/釜液换热器(E-433)与进料进行换热,再通过精制塔侧线再沸器(E-432)回收热量后返回再吸收塔,作为环氧乙烷气体的吸收剂循环使用。工艺流程简图见图1。

图1 环氧乙烷精制系统流程简图

为确保系统安全,精制塔塔顶冷凝器的循环水供给系统设置了事故冷却水,事故冷却水由事故柴油机提供。同时精制塔回流泵为自启动泵,设置事故电源确保精制系统的压力稳定。

2 改造亮点设计

与原环氧乙烷精制塔相比,新建T-430精制塔采用塔盘及填料结合的形式:

①采用固阀塔盘设计#110-#100及#28-#25两段塔盘;

②采用高性能规整填料取代#99-#29号塔盘,填料分为三层,每层8100 mm;

③采用单溢流浮阀塔盘设计#23-#01下部塔盘。

这样可在维持原T-430精制塔塔径不变、产能扩大的前提下,将T-430、T-420两套环氧乙烷精制系统合并为一套。不仅降低项目投资,运行设备数量也减少一半,可大大减少设备的操作与维护费用,而且由于塔盘及填料具有高效特性,使新的T-430系统具有更高的效率与操作弹性,在总产能一致的前提下能减少蒸汽与循环水的消耗,降低装置能耗[2-3]。新建T-430精制系统年操作时间为8000 h,操作弹性为60%~110%。

3 改造效果

3.1 技术标定

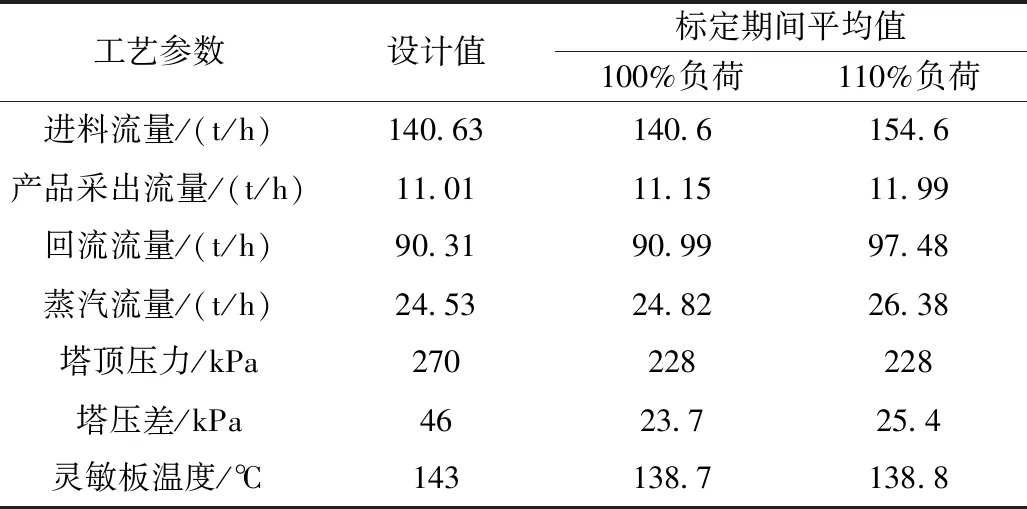

2019年9月9号,改造后的T-430精制塔投料开车,于9月10号采出合格的环氧乙烷产品。为了考查环氧乙烷精制系统的实际运行状况,验证该系统能否满足设计要求,同年10月19日对系统进行96小时的技术标定。即19日08:00至21日08:00为100%负荷标定,21日08:00至23日08:00为110%负荷标定。环氧乙烷精制系统标定期间主要工艺参数如表1所示。

表1 标定期间主要工艺参数

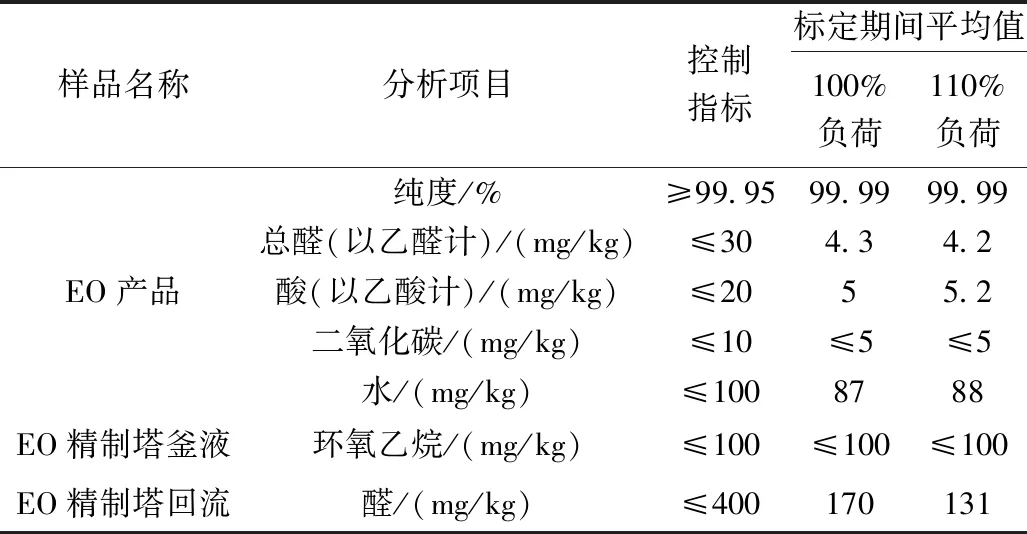

3.2 产品质量分析

标定期间环氧乙烷精制系统各采样点的分析数据如表2所示。可以发现,环氧乙烷产品质量良好,各项分析数据均达到国家优级品控制指标。

环氧乙烷精制系统回流罐中醛含量对于系统安全稳定运行非常重要,回流罐中醛含量高不仅会影响到产品质量,而且会造成相关管线多聚甲醛生成量大,导致管道堵塞,严重威胁装置安全平稳运行[4-5]。从表中可以看出,回流罐中的醛含量控制在指标范围内,有利于保持环氧乙烷精制系统稳定运行。

表2 标定期间精制塔样品分析数据

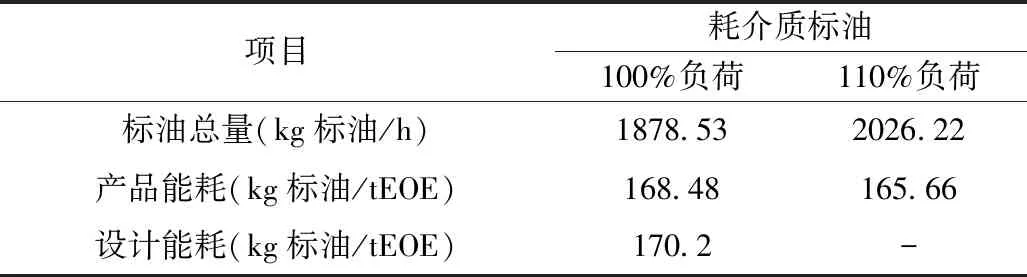

3.3 产品能耗分析

标定期间还对环氧乙烷精制系统的能源消耗情况进行了考核,如表3所示。从表中可以看出,在100%、110%负荷下,环氧乙烷精制塔的能耗分别为168.48 kg标油/tEOE和165.66 kg标油/tEOE,均低于设计值170.2 kg标油/tEOE。这不仅进一步评估了精制塔的实际运行效果,同时也为后续环氧乙烷精制系统的工艺优化提供参考。

表3 标定期间精制塔能源消耗数据

4 结 论

环氧乙烷精制系统在100%负荷、110%负荷标定期间,系统整体运行稳定正常。表现如下:

(1)各动静设备、仪表运转正常;

(2)环氧乙烷产品质量良好;

(3)各工艺参数均满足设计要求,且未对乙二醇产品质量产生不可接受的影响;

(4)在规定的操作条件下能保证良好的水力学操作范围,满足60%~110%的操作弹性;

(5)塔内件机械性能正常,但运行周期较短,塔内件机械性能还需继续考核。

这标志着本次环氧乙烷精制系统优化改造项目实施成功。通过采用新型塔内件技术,实现了环氧乙烷产品恢复产能的目标,装置环氧乙烷生产规模达18.6万吨/年。今后装置可根据国内乙二醇、环氧乙烷的市场行情及时优化产品结构,从而实现效益最佳化。同时也可为同类装置的扩能改造提供参考。