燃煤电厂纤维增强塑料排烟内筒事故温度性能研究

赵迪宇,侯锐钢

(华东理工大学 材料科学与工程学院,上海200237)

0 引言

纤维增强塑料排烟筒因其优异的耐腐蚀性能、良好的结构可设计性、综合成本低等特性[1-3]被广泛应用于燃煤电厂湿法脱硫防腐蚀方案。排烟筒在使用过程中会面临不同温度环境,其中短时异常的高温烟气会对纤维增强材料的力学性能产生影响。

龚雨饶等[4]对6层正交编织玻璃纤维织物/环氧树脂复合材料在40 ℃、55 ℃、65 ℃、75 ℃、115 ℃等温度点下进行弯曲力学性能测试,结果表明,随着试验温度的上升,试样达到最大破坏载荷时的挠度降低,在高温作用下,试样呈现出塑性失效破坏,试样的弯曲强度、弯曲模量下降明显。陈家正等[5]对CF/PPEK、CF/PPES复合材料在20 ℃、150 ℃、200 ℃、250 ℃等温度点对试样进行弯曲、拉伸力学性能试验,结果表明两种材料的高温力学性能随温度的上升而下降,在200 ℃时,两种材料的高温力学性能保留率在60%以上。E.U.Chowdhury[6]等以玻璃纤维/环氧树脂复合材料作为实验材料,制备拉伸试样、搭接接头试样,测试温度在室温至200 ℃范围内,结果表明,试样的拉伸强度在试样基体树脂的Tg(玻璃化转变温度)时损失约50%性能,在200 ℃时,仍能保持约40%的拉伸强度性能,搭接接口试样在温度达到试样基体树脂的Tg,损失约90%性能。

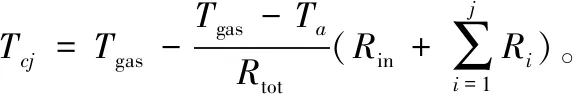

纤维增强塑料对高温的耐受能力与温度作用的持续时间密切相关,以往的工况温度设计一般以工程经验为主,而未将工况温度与排烟筒材料性质相关联,本文以燃煤电厂为代表,结合国内外标准中相关定义[7-9],结合材料基体树脂性能,对可能出现的状况加以归纳后,将可能出现的状况分为3种设计状况,以此来包络实际可能出现的各种情况(见表1)。

本文以纤维增强塑料排烟筒结构作为实验材料,对其在短暂态、偶然态工况下进行高温弯曲性能测试,分析基本结构单元在事故温度下可用性。并对实际20 mm厚度结构层进行温度场计算。研究可为国家标准《纤维增强塑料排烟筒工程技术标准》的制定提供依据。

表1 纤维增强塑料排烟筒不同工况分类

Tab.1 Working condition of FRP chimney

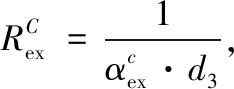

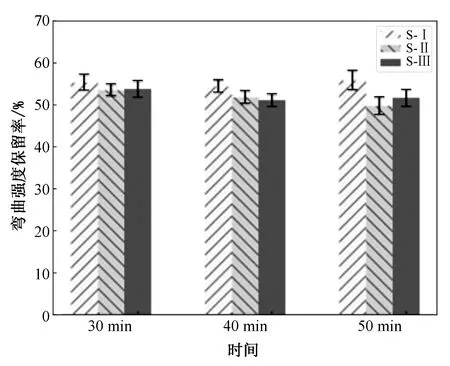

工况条件温度持续时间描述持久态Td1机组正常工作时间 注:Td1 纤维增强塑料排烟内筒的筒体结构整体可分为功能内衬层(Functional lining layer)、结构层(Structural layer)、外表面保护层(Outer layer)以及手糊接口等部分,图1为纤维增强塑料排烟筒的结构示意图。其中主体结构层是纤维增强塑料排烟筒的最重要承力结构,主要通过缠绕工艺制备而成。 图1 纤维增强塑料排烟筒结构示意图 材料:基体树脂选择Atlac430YT阻燃型乙烯基树脂(金陵力联思树脂有限公司)。所使用的增强纤维为:1)玻璃纤维缠绕纱WD(528 g/m2)(欧文斯科宁复合材料有限公司);2)玻璃纤维单向布UF(430 g/m2) (欧文斯科宁复合材料有限公司);3)玻璃纤维短切毡MC(300 g/m2) (欧文斯科宁复合材料有限公司)。固化剂选择过氧化甲乙酮NOROXMEKP-925H(上海硕津贸易有限公司),促进剂选择环烷酸钴NL-49(天津阿克苏诺贝尔过氧化物有限公司),其中助剂的规格为工业级,基体树脂的主要参数如表2所示。 仪器:CP6590雕刻机(洛克机电系统工程上海有限公司),高低温试验系统(E44.304,中国美特斯工业系统有限公司)。 表2 基体树脂主要性能参数 缠绕成型主体结构层复合材料的制备工艺如图2所示,主要分为以下几个步骤: 1) 原材料和模具准备。样板制备前先准备好试验所需的缠绕纱、单向布及短切毡,其中单向布及短切毡应事先裁剪成模具大小的尺寸;配制树脂胶液并抽真空,树脂、固化剂、促进剂的质量比例为100∶1∶0.5;清理模具,并在平板模具上铺设一层聚酯薄膜。 2) 缠绕成型。按照缠绕成型主体结构层复合材料按表3设计的铺层结构进行铺设,当树脂完全浸透纤维后,再铺设下一层纤维,在纤维铺设过程中注意单向布的铺设方向应垂直于缠绕纱的缠绕方向。铺设短切毡时应保证树脂完全浸润纤维,并借助压辊赶走气泡。待所有纤维均铺设完毕后,在层板表面覆上一层聚酯薄膜,并用刮板刮平,仔细排出气泡。 3) 脱模、后固化。常温固化24 h后,将复合材料层合板从模具上脱下。 图2 缠绕成型复合材料层合板的制备 表3 试样铺层结构 编号铺层结构厚度/mmS-Ⅰ[WD/UF/WD/UF/WD/MC/WD]13.0±0.1S-Ⅱ[WD/UF/WD/UF/WD/MC/WD]26.0±0.1S-Ⅲ[WD/UF/WD/UF/WD/MC/WD]39.0±0.1 注: 下标表示叠加次数。 测试方法参照GB/T 9979—2005《纤维增强塑料高低温力学性能试验准则》[10],力学性能试验加载速度设置为2 mm/min,分别在不同温度条件下测试弯曲性能(图3)。在测试之前,将样品在所需的测试温度设置下放置在环境室中保温20 min,确保试样达到均温后再进行测试。测试弯曲试样尺寸为h×15 mm×20h(h为试样厚度,见表3),测试数目为每组6根试样。 图3 高温力学性能测试 短暂态工况下测试温度为短暂态温度最大值105 ℃,分别保温30 min、60 min、90 min、120 min后进行测试,偶然态工况下测试温度为偶然态温度最大值120 ℃,分别保温10 min、20 min、30 min后进行测试。 短暂态工况下试样在不同保温时间下的弯曲强度如表4所示。 各时间点下结构层弯曲强度保留率趋势如图4所示,在105 ℃条件下,S-Ⅰ、S-Ⅱ、S-Ⅲ结构在保温120 min后,弯曲强度分别为其初始强度的61.27%、59.30%、66.21%。在短期工况温度下,达到最大持续时间120 min时,材料的弯曲强度保留率可维持在60%,随着时间的增加,基体树脂与增强纤维的界面的传递载荷能力下降,导致抗弯强度下降[11-12]。 表4 短暂态工况不同结构弯曲强度(平均值±标准误差) 时间/minS-Ⅰ/MPaS-Ⅱ/MPaS-Ⅲ/MPa0220.56±12.09282.45±11.61254.18±12.1030181.90±11.67215.75±11.61219.40±15.6060169.37±10.39195.40±16.61193.10±13.4490158.70±11.23179.50±13.70190.30±11.90120137.15±9.35167.50±12.53168.30±12.90 图4 短暂态工况下弯曲强度保留率 在105 ℃下,分别在高低温箱内维持该温度30 min、60 min、90 min、120 min,3种结构的弯曲模量如表5所示,各时间点下结构层弯曲弹性模量保留率趋势如图5所示,对于短期工况的最大值,为基体树脂的热变形温度,随着温度的上升,基体树脂会逐渐软化,热量的增加使聚合物链之间的流动性增加,基体树脂在此状态下易发生变形。 表5 短暂态工况不同结构弯曲模量(平均值±标准误差) 时间/minS-Ⅰ/MPaS-Ⅱ/MPaS-Ⅲ/MPa04 236.7±250.116 324.4±901.711 690.2±520.1303 057.1±212.011 633.3±823.09 016.6±600.5602 860.9±231.110 431.2±965.27 724.3±708.2902 603.0±210.79 051.9±806.16 322.3±620.31202 442.7±206.58 923.6±861.45 929.9±532.1 图5 短暂态工况下弯曲弹性模量保留率 对于不同工况条件下结构层材料性能,也可以用性能保留率来衡量,据国家标准GB/T 11026.2《电气绝缘材料耐热性》[13]中对纤维增强复合材料的长期耐热温度的判定,本文选择(弯曲强度保留率+弯曲模量保留率)/2=50%作为弯曲性能保留率基准值。在短暂态工况条件下,3种结构层材料的终期性能保留率如表6所示,暴露后120 min,3种结构的性能保留率均维持在60%左右,表明短暂态工况(105 ℃、120 min)工况设计合理、可用。 表6 短暂态终期性能保留率 时间/minS-Ⅰ/%S-Ⅱ/%S-Ⅲ/%12057.56±1.3456.98±2.4358.47±2.89 在实际应用过程中,结构层外并不直接暴露在烟气温度下,而是由内衬层直接与烟气接触。在非正常工作工况条件下,需考虑结构层实际受热温度,在纤维增强塑料排烟筒设计过程中,结构层的最大应用温度是一个重要指标。 以套筒式排烟筒(通常以纤维增强塑料排烟筒作为内筒,钢筋混凝土外筒结构作为外筒的形式)为例,排烟筒内部的传热主要为烟气到内衬层内表面对流传递,通过内衬层、结构层传导热量,最终传递至混凝土筒壁外表面。图6为套筒式排烟筒各层结构及温度传递示意。 根据相关工程经验,可以给定内筒内表面、混凝土外表面的换热系数,以及内外表面的温度,来计算排烟筒各层结构的温度分布。 当仅考虑筒壁方向的热传递时,可简化为一维导热微分方程[14-15]: (1) 式中,T为温度,t为传递时间,k为热导率,c为材料的比热容,ρ为密度,x为厚度。对偶然态工况采取筒壁方向的一维稳态传导[16-17]计算,则有 (2) 结合边界条件 (3) 式中,δ为排烟筒厚度,tw1,tw2为内外表面温度根据(2)、(3)稳态温度场偏微分方程,结合各层热阻分布,排烟筒各点的受热温度可计算如下: (4) 式中,Tcj为计算点j的受热温度(℃);Tgas为烟气或工业尾气温度(℃);Ta为空气温度(℃);Rtot为纤维增强塑料排烟筒筒壁、空气层、钢筋混凝土外筒壁等总热阻(m2·K/W);Rin为内衬内表面的热阻(m2·K/W);Ri为第i层热阻(m2·K/W)。 图6 套筒式排烟筒各层结构及温度传递 对于套筒式排烟筒,各层热阻以及总热阻可分别按式(5)~(10)进行计算: (5) (6) (7) (8) (9) (10) 本文根据福建华电邵武能源有限公司二期2×660 MV燃煤电厂实际工作条件,不设旁路烟气烟道,烟囱设计运行基本参数如表7、8所示,其中排烟筒内筒总厚度20 mm(内衬层厚度2.5 mm,外保护层1 mm)。 表7 排烟筒基本参数 项目数值纤维增强塑料内筒直径7 m内筒总厚度20 mm内衬层厚度2.5 mm结构层厚度16.5 mm混凝土筒壁厚度0.3 m短暂态温度90 ℃(内筒内表面传热系数为33 W/(m2·K)偶然态温度120 ℃(内筒内表面传热系数为38 W/(m2·K)内筒热导率0.29 W/(m·K)密度1 800 kg/m3比热容1 170 J/(kg·K) 表8 不同环境温度参数 项目极端条件温度/℃筒壁外表面传热系数/(W/(m2·K))夏季4112冬季-2123 根据燃煤电厂现有案例,取短暂态工况最大温度Td2为105 ℃,对各层的温度传递进行计算。由表9、10可知,在夏季极端温度下,结构层与功能内衬层交界处温度为97.28 ℃,结构层平均温度为88.06 ℃,冬季极端温度下,结构层与功能内衬层交界处温度为89.83 ℃,结构层平均温度为71.71 ℃,由此,在两种极端温度下,在短暂态工况短时间内结构层的温度维持在低于基体树脂热变形温度20 ℃以下,可保持在良好的结构、力学性能保留率。 表9 夏季极限温度短暂态温度分布 类别温度/℃直径/m热阻/(m2·K/W)A148.81—0.008A265.019.6390.018A380.169.0390.019A481.037.0390.001A595.097.0370.015A697.287.0050.003内表面换热——0.009 注:A1为钢筋混凝土筒壁外表面,A2为钢筋混凝土筒壁内表面,A3为空气层与外表面交界处,A4为结构层与外表面保护层交界处,A5为结构层与内衬层交界处,A6为内衬层内表面,表10同。 表10 冬季极限温度下短暂态工况温度场分布 类别温度/℃直径/m热阻/(m2·K/W)A1-5.850—0.008A226.419.6390.018A356.189.0390.019A457.907.0390.001A585.527.0370.015A689.837.0050.003内表面换热——0.009 偶然态工况下试样在不同保温时间下的弯曲强度如表11所示。 在达到120 ℃设置温度后下,S-Ⅰ、S-Ⅱ、S-Ⅲ结构保温总时间达到50 min后,弯曲强度分别约为其初始室温强度的55.99%、 49.86%、 51.73%。在燃煤电厂工况中,偶然态工况持续时间较短,一般不超过30 min,若超过30 min,则一般需要停机维护。设计的偶然态温度达到了树脂的玻璃化转变温度,在此温度下,材料内部状态发生改变,性能大幅下降。 表11 偶然态工况不同结构弯曲强度(平均值±标准误差) 时间/minS-Ⅰ/MPaS-Ⅱ/MPaS-Ⅲ/MPa0220.56±12.09282.45±12.80254.18±12.1030122.30±9.39151.55±12.20136.90±11.5740120.34±11.20146.70±13.78130.10±9.2050123.50±9.98140.85±12.10131.50±8.95 各时间点弯曲强度保留率如图7所示,可以看到在3种结构在不同时间下,弯曲强度保留率均维持在50%左右。 图7 偶然态工况下弯曲强度保留率 偶然态工况下试样在不同保温时间下的弯曲弹性模量如表12所示,各时间点弯曲模量保留率如图8所示,在120 ℃,基体树脂由玻璃态向粘弹态转变,基体树脂的刚性下降,导致材料的弯曲弹性模量下降。 表12 偶然态工况不同结构弯曲模量(平均值±标准误差) 时间/minS-Ⅰ/MPaS-Ⅱ/MPaS-Ⅲ/MPa04 236.7±250.116 324.4±901.711 690.2±520.1302 544.8±158.28 558.1±404.56 524.3±369.0402 220.8±123.77 793.9±378.15 916.6±300.8502 081.2±105.17 480.6±410.45 829.9±310.2 通过高低温箱模拟烟气温度的上升至120 ℃(过程耗时约10 min),随后保温若干时间,来模拟偶然态工况下烟气温度、持续时间对排烟内筒复合材料的影响。 在偶然态工况条件下,3种结构层材料的终期性能保留率如表13所示,保温总时间超过50 min后,3种结构的性能保留率低于50%。根据测试条件,在温度达到测试温度后,保温20 min,确保试样整体达到均温状态后,应避免试样达到120 ℃后,温度持续时间超过30 min。可知在总时间达到50 min后,3种结构的弯曲性能保留率略低于50%的临界点。 图8 偶然态工况下弯曲弹性模量保留率 表13 偶然态终期性能保留率 总时间/minS-Ⅰ/%S-Ⅱ/%S-Ⅲ/%3057.76±2.1053.05±1.5652.56±1.234053.49±2.6549.84±1.8950.8±1.705052.56±1.9047.84±2.3347.83±2.35 由于偶然态工况持续时间较短(不超过30 min),一般无法达到排烟筒各部位温度稳定分布的状态,进一步对偶然态工况下进行温度、时间传递的非稳态温度传递计算,当考虑非稳态计算时,关于时间t的微分不为0,即变为 (11) 可以将筒壁内部分成“块”,假定每部分传热过程中始终保持基本均匀,每一部分的温度可以取为时间T(t)的函数。 利用这种理想化的传热分析称为集总系统分析,可以提供了极大的简化,而不会牺牲精度。温度传递模型如图9所示。 此外还需要指定边界条件(内表面和外表面的热流)和初始条件(排烟内筒壁内外的初始温度分布),以便找到该微分方程的解[18-20]。 图9 瞬态热传导模型 具体推导过程如下: 第一步将偏微分方程(1)转换为具有有限差分的递推关系。在位置x处的时间上的一阶数变为 (12) 另外将时间t的二阶导数变为 T(x+Δx,t)), (13) 将这些近似值插入到原始方程中以获得递归关系,从而得到近似解: 2T(x,t)+T(x+Δx,t)), (14) 式(14)的关系适用于筒节的内部部分,但不适用于内外筒壁。对于排烟内筒的内表面: T(0,t+Δt)=T(0,t)+ (15) 式中,Qin为内部热流量。 对于外表面,需要考虑对周围的对流和辐射热传递: (16) 式中,Qout为外部流出热流 根据已有材料参数(表7),结合上述公式,将系统近似为有限差分方程,根据工程实际,设定正常运行时的烟气温度为55 ℃,对应的内筒外表面温度为35 ℃,编写程序脚本对其进行数值积分,分别对烟气温度短时上升为120 ℃、135 ℃、150 ℃、165 ℃、180 ℃、200 ℃条件下排烟内筒筒壁方向的一维瞬态温度分布计算 在烟气排放过程中,由于排烟筒筒壁内外存在温差,温度分布并非均匀,故在工程设计中,一般以筒壁方向厚度中点的温度来表征筒节的可用温度,根据图10以及瞬态热传导计算,可知在偶然态工况下温度(120 ℃),烟气温度持续作用30 min后,在120 ℃下排烟筒结构层的中心点温度约为75 ℃,在正常使用温度范围内。而当烟气温度上升到200 ℃后,排烟筒的中心点温度高于树脂的热变形转化温度。 1) 在试样保温20 min的基础上,分别继续对试样在短暂态工况(105 ℃)保温120 min、偶然态工况(120 ℃)保温30 min,试样的终期性能保留率均高于50%,两种工况设计合理。 图10 不同烟气温度下排烟筒筒节瞬态热传导 2) 在短暂态工况下对筒节的温度场进行稳态热传导计算表明,结构层最大受热温度88.1 ℃,结构层与内衬层交界处的温度最高维持树脂的热变形温度-20 ℃以下,其性能保留率可用。 3) 对偶然态工况采用瞬态热传导表明经过30 min热传递,筒节中心处温度在75 ℃左右,表明偶然工况设计合理,而30 min时间内的烟气极限温度不应超过200 ℃。1 实验部分

1.1 排烟内筒结构

Fig.1 Structure diagram of FRP chimney1.2 实验材料与仪器

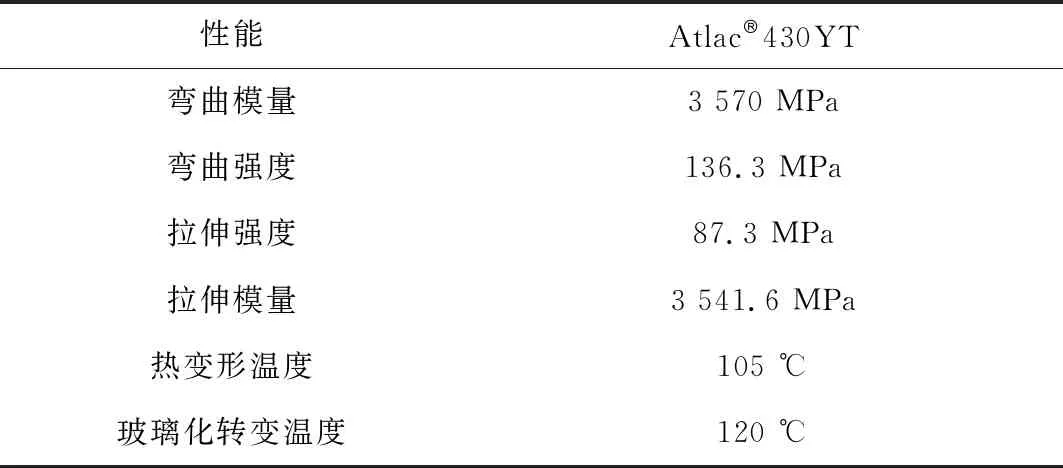

Tab.2 Performance of resin casting

1.3 试样制备

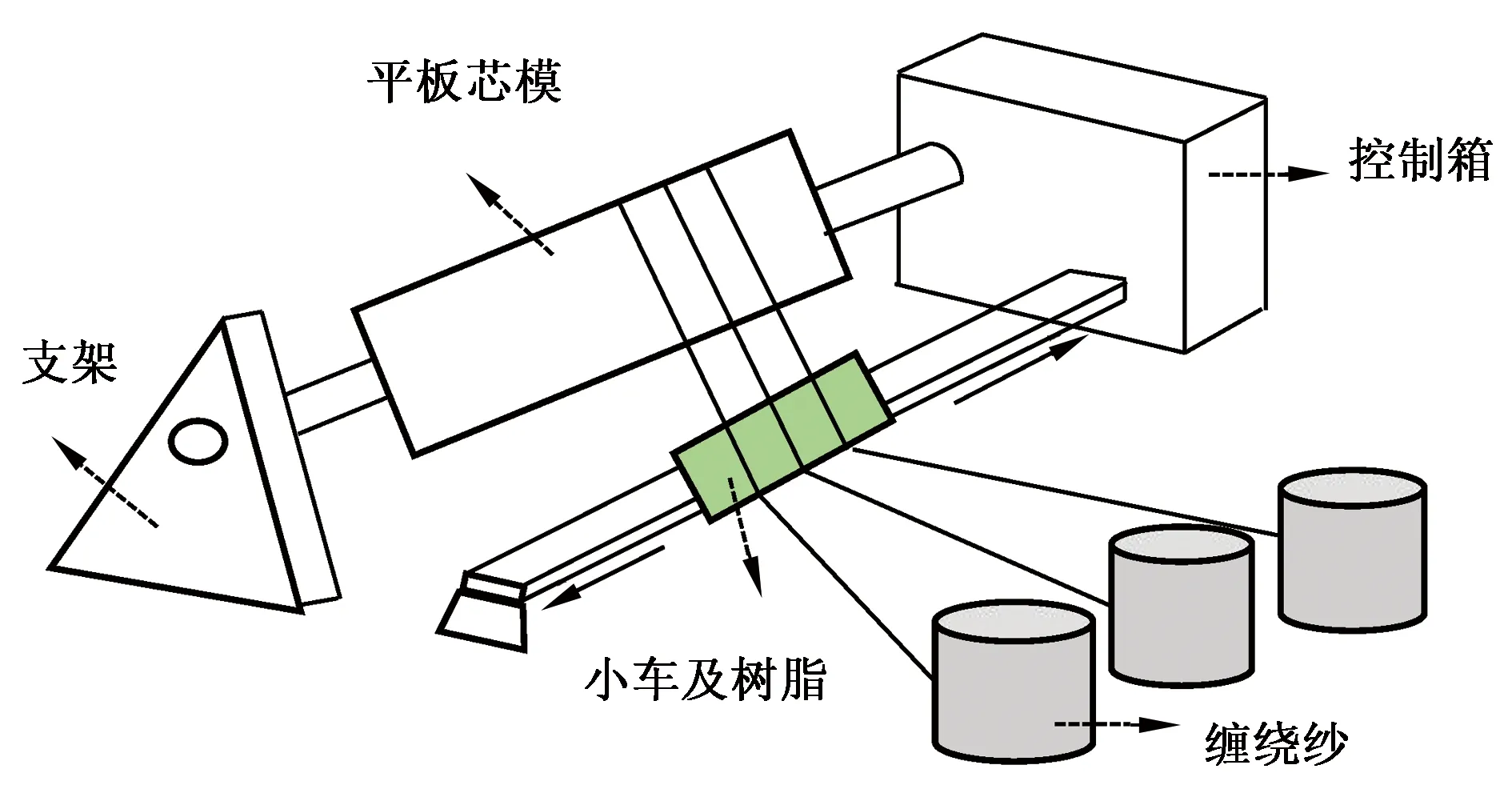

Fig.2 Winding preparation process of composite laminate

Tab.3 Laminated structural unit

1.4 高温弯曲性能测试

Fig.3 High temperature performance test2 结果与分析

2.1 短暂态工况结果与分析

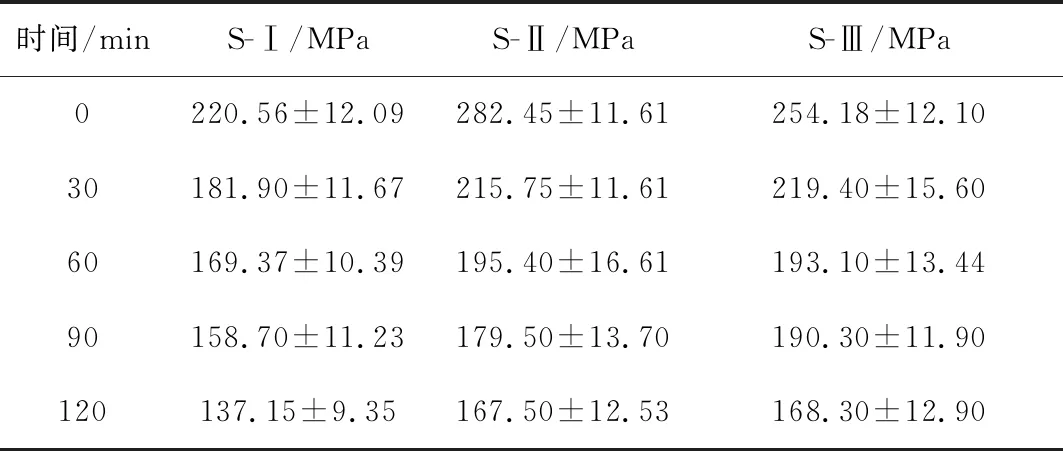

Tab.4 Flexural strength in trouble state(mean ± SEM)

Fig.4 Retention rate of flexural strength in trouble state

Tab.5 Flexural modulus in trouble state(mean ± SEM)

Fig.5 Retention rate of flexural modulus in trouble state

Tab.6 Performance retention rate in trouble state

Fig.6 Heat transfer in FRP chimney

Tab.7 Basic parameters of chimney

Tab.8 Different ambient temperature parameters

Tab.9 Temperature transfer in trouble state(summer extreme temperature)

Tab.10 Temperature transfer in trouble state(winter extreme temperature)

2.2 偶然态工况结果与分析

Tab.11 Flexural strength in break-down state(mean ± SEM)

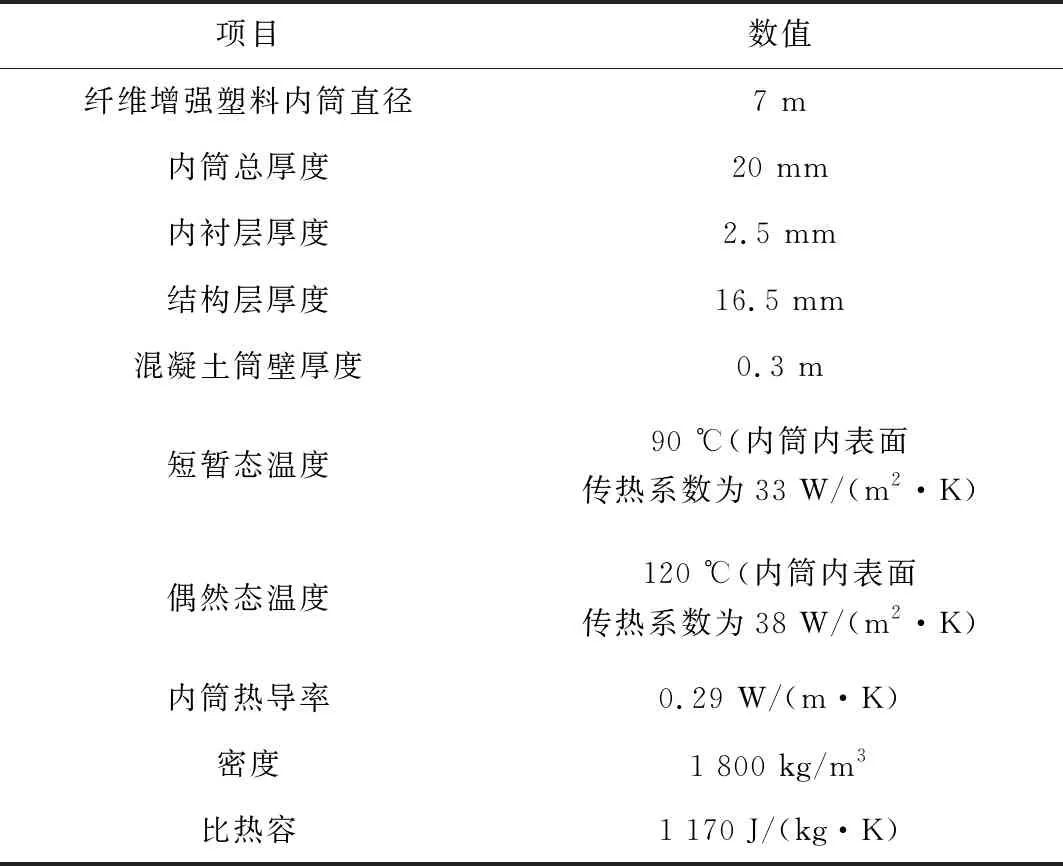

Fig.7 Retention of flexural strength at break-down state

Tab.12 Flexural modulus in break-down state(mean ±SEM)

Fig.8 Retention of flexural modulus at break-down state

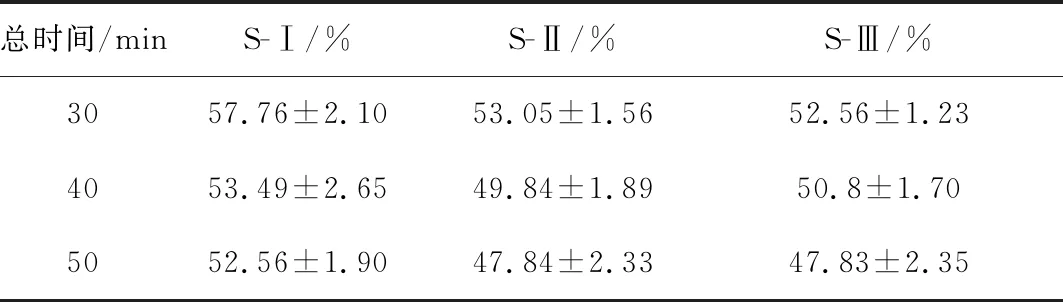

Tab.13 Performance retention rate in break down state

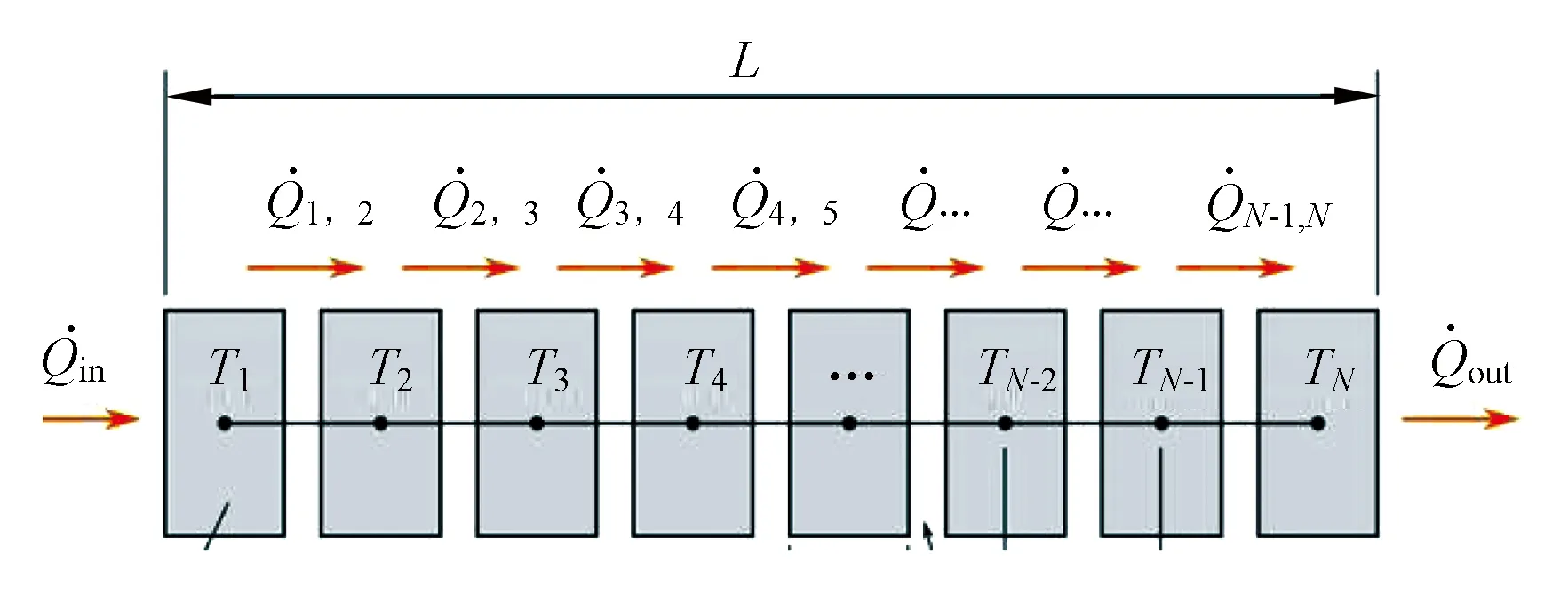

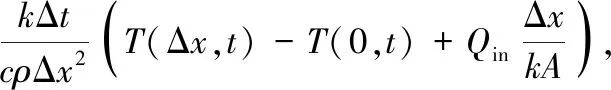

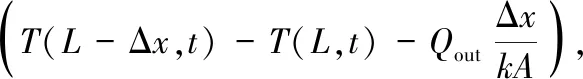

Fig.9 Transient heat conduction model

3 结论

Fig.10 Transient heat conduction under different gas temperature