某电站转轮裂纹原因分析及处理方案

苏艳意

(哈尔滨电机厂有限责任公司,黑龙江 哈尔滨 150040)

混流式水轮机在运行过程中转轮叶片易产生裂纹,在中高比速混流式机组中这种现象更为常见。已投运的国内外水轮发电机组,如岩滩、五强溪、美国大古力等大型水电站在机组投运后水轮机转轮均不同程度地出现了裂纹[1-4]。转轮裂纹的出现严重影响电站的安全运行和经济效益,需高度重视。

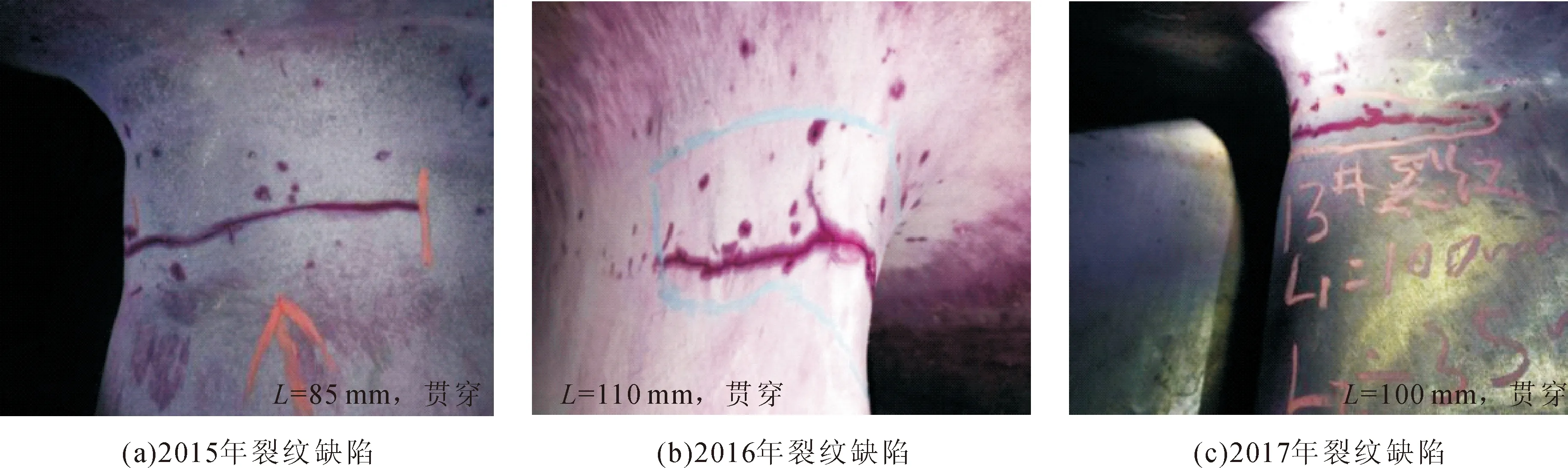

某电站装有3台150 MW立轴混流式水轮发电机组,水轮机基本参数为:最大水头86.2 m,额定水头80 m,最小水头75.3 m,转轮直径4.8 m,额定转速142.9 r/min,额定出力153.06 MW,最大出力168.37 MW。该电站自投入运行以后,随着运行时间的加长,3台水轮机转轮均不同程度的出现裂纹,据统计从2013年至2017年期间,3台机组累计出现裂纹共121条,其中贯穿性裂纹23条,裂纹长度最长达230 mm,且转轮同一部位出现裂纹的次数较多,该电站转轮叶片上冠贯穿性裂纹形貌图见图1。

由图1可以看出,转轮叶片裂纹连续几年均发生于同一部位,其裂纹形态及扩张趋势基本一致,2016年图中1叶片裂纹形貌由端角焊缝边缘向内呈树枝状扩展;此外在该图中裂纹修复部位附近伴有大大小小的气孔缺陷,可以明显看出,裂纹沿气孔分布方向发展,气孔逐步串联,加速裂纹扩张。

按一般经验来说,混流式机组转轮叶片出现裂纹以后,若及时处理,理论上来说其数量和发展趋势应呈现收敛的状态,但随着年份的增长,该电站转轮发生裂纹的叶片数量呈上升趋势,而裂纹发展趋势和裂纹数量却无一定的规律。

图1 转轮叶片上冠贯穿性裂纹形貌图

1 裂纹原因

转轮叶片产生裂纹的原因是多种因素的叠加,其基本原因是叶片承受动载荷的能力不足。根据裂纹的情况和特点进行具体分析,找出导致裂纹发生和发展的直接原因,才能有效地采取相应措施。

1.1 转轮强度分析

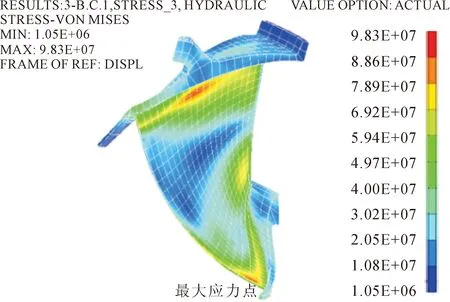

用Ansys软件对叶片强度进行分析,先进行有限元网格划分,采用每个节点具有3个自由度的块体单元,共划分715单元,1 542个节点。考虑两种工况进行分析计算:最大水头发最大出力工况和飞逸工况,其中最大水头发最大出力工况包括水压力、离心力和重力3种载荷;飞逸工况只有重力和离心力。最大水头发最大出力,转轮应力分布见图2,飞逸工况下转轮应力分布见图3。

转轮在各个工况下的应力和变形计算结果见表1。

图2 转轮在最大水头下的应力分布图

图3 转轮在飞逸工况下的应力分布图

表1 转轮强度分析计算结果表

刚强度分析计算表明:转轮在最大水头发最大出力工况下,其最大应力仅为98.3 MPa,在飞逸工况,其最大应力仅为113 MPa,均满足合同要求。

由图2和图3应力分布图可知,转轮的主要应力区分布在转轮叶片周边,集中在叶片出水靠近上冠和下环处以及叶片出水边正面的中部,这些部位在机组运行中受力过大,易产生裂纹。

1.2 机组运行状态

转轮裂纹与机组运行稳定性有关,而稳定性与机组运行过程中压力脉动有关。根据该电站2016年和2017年水情信息实时记录表中记录的发电负荷、发电流量及水情系统测值等数据,可以得出机组全年每月每日每时的运行工况点分布图,见图4。

图4 电站2016、2017年机组运行工况点分布图

从图4中可以看出:

1)在额定水头80 m以下,机组运行所带负荷超过厂家保证的出力运行范围,存在不同程度的超出力运行,此时蜗壳进口压力脉动、顶盖压力脉动、锥管上游和下游的压力脉动等都会快速上升,压力脉动的增大使得机组振动较大。水轮机运行在振动较大区间时,转轮叶片承受的动载荷较大,导致叶片焊缝内部及热影响区在机组运行的离心力下产生裂纹甚至加快裂纹的蔓延。

2)机组在额定出力60%以下运行的情况存在,且有一定的运行时间。混流式机组振动区在额定出力的20%~60%之间,机组在空载或小负荷运行时,顶盖水平和垂直振动、蜗壳和尾水管压力脉动也升至最大。机组在振动区运行时间较长,这可能是发生疲劳裂纹的重要因素之一。图5为该电站尾水管压力脉动随着单位流量变化曲线。

图5 锥管上、下游压力脉动曲线图

从图5可知:在空载或小负荷时,水轮机尾水管锥管上下游处压力脉动呈现逐渐增大的趋势;在极端最大水头40%~54%负荷区域压力脉动幅值最大值达到9.9%;额定水头40%~45%负荷区域压力脉动幅值最大值达到9%;在极端最小水头40%~66%负荷区域压力脉动幅值最大值为10.99%。由此可得,在空载或低负荷区域运行时,该电站水轮机的稳定性状况最为恶劣,应尽量避免在小负荷运行。

1.3 焊接工艺分析

当叶片出现裂纹后,现场采取了相应的修补措施,虽然使机组相继恢复了运行,但一年以后有的叶片的相同或相近部位又出现了裂纹。

从叶片裂纹图1可以看出,在靠近上冠下环的地方,叶片经裂纹修复打磨以后的表面光顺度较差,有明显的棱存在,没有很好的光顺过渡,同时图片中显示叶片的表面粗糙度也不太理想,按照目前厂家设计要求,叶片进出口区域表面粗糙度应为Ra≤1.6 μm。叶片出水边的光顺度和粗糙度也可能是引起转轮产生裂纹的原因之一,要避免因补焊或打磨不合格而再次产生裂纹。

2 裂纹处理

对以上水轮机转轮裂纹发生的状况及形成原因的进行分析,提出具体的解决方案。

1)施加补强三角块。根据转轮具体尺寸和现有空间,在叶片出水边和上冠、下环相交处增加三角块。

根据相关实践经验,在叶片出水边与上冠、下环相交处施加降应力三角块,无论是对转轮的综合性能还是对转轮的动态特性,基本没有影响。目前已实施的水电站包括景洪、龙头石、岩滩扩机等,效果良好。

2)提高修复质量。叶片裂纹在修复补焊过程中,应加强修复工艺,保证焊接质量。例如:选取止裂性能好的焊条;在焊接的过程中严格控制温度和及时消除焊接残余应力;焊接完成后进一步消除残余应力,并且进行探伤检查,避免同一部位再次产生裂纹;对于过流部件,焊接缺陷修复后应进行过流表面检查,对于不圆顺的部位采用表面堆焊、打磨的方式进行处理,不允许存在应力集中点,叶片过流表面不允许出现深度0.5 mm以上的凹坑、凸台等,控制叶片表面的粗糙度和波浪度,提高叶片翼型的表面质量。

3 结 语

中低水头混流式水轮机转轮叶片开裂是普遍存在的问题,应充分重视,一旦发现转轮裂纹应尽早对裂纹产生的原因进行正确的诊断并积极采取一些有针对性的预防措施,有利于防止裂纹的恶化和新裂纹的出现;在强化裂纹处理工艺与叶片设计改造的同时,通过机组稳定性试验数据及机组振动在线监测装置数据,进一步细化机组的振动区域,减少机组在振动区间运行时间。

——“AABC”和“无X无X”式词语