一种高精度输出可调型恒流驱动电路的设计

耿振华 久元溦 汪瑜 张晓敏 林喆

(北京空间机电研究所,北京 100094)

0 引言

恒流驱动技术在20 世纪70年代由国外率先开始研究[1-4],经过几十年的不断发展,恒流驱动技术的应用领域已经相当广泛。例如,发光二极管(Light Emitting Diod,LED)是特性敏感的半导体器件,又具有负温度特性,因而在应用过程中需要使用恒流驱动技术对其进行保护,避免器件烧毁[5]。当用在航天相机在轨高精度定标时,LED 的控制精度和稳定性对定标品质至关重要。恒流驱动技术可以确保LED 的驱动电流在额定范围内,具有较高的可靠性,同时可以保证各LED 亮度的一致性和稳定性,从而有效提高定标品质[6]。

当前,恒流驱动技术多以集成恒流驱动芯片为主,芯片多采用外接高压三极管的电压调整结构以及基准电压源,通过脉冲宽度调制峰值电流实现恒流驱动控制[7-9],或通过内置延时电路设定电感电流的峰峰值,从而获得恒定的平均电流[10-13]。这些恒流驱动技术多应用在民用领域,驱动电流为几毫安到几十毫安级,精度在毫安级,且输出电流为固定值,不可调节[14-16]。随着技术的发展,对恒流驱动技术的性能指标(如精度、最大驱动电流值、稳定性等)要求越来越严格[17]。航天遥感中的可见光在轨定标、激光器定标等必须采用恒流驱动,驱动电流多在1000mA 以上,且精度要求极高。遥感卫星在定标过程中使用的LED 负载,除了高精度和最大驱动电流要求外,还要求驱动电流可多档位高分辨率调节。因此,本文提出一种高精度输出可调型恒流驱动电路,最大驱动输出电流达到5A,全量程驱动电流精度达到10μA,输出调节分辨率为4096 档位,以满足星上定标LED 的驱动需求。

1 技术方案

恒流驱动集成芯片弊端为驱动能力弱,精度低,输出电流不可调节,寿命短,可靠性低,且多数芯片为商用器件,无法应用于在轨定标[18-20]。同时,多数驱动能力较强的恒流驱动电路都以功率放大器为核心,弊端为精度低,稳定性差,效率低。

应用在星上定标成像的谱段中心波长为850nm 的LED(后文简称850nm LED),额定驱动电流为1000mA,额定功耗为3.7W,驱动电流精度要求优于35μA,需实现100~1000mA 范围内驱动电流多档可调。由于驱动电流需要达到1000mA,所以驱动能力为100mA 量级的传统恒流驱动电路以及恒流驱动芯片不能满足要求。本方案选用驱动能力较强的达林顿管FHD30E 为功率驱动管,其最大驱动电流可达5A,三极管饱和导通电压VCE可达20V。同时,达林顿管FHD30E 选择TO-257 型封装,可以有效提高散热效率,增强电路可靠性[21]。另外,由于驱动电流精度要求优于35μA,所以精度在毫安量级的传统恒流驱动电路以及恒流驱动芯片不能满足要求,因此本方案基于比较器的工作原理,选用高增益低噪声的运算放大器OP470 为恒流驱动电路的控制器件以提高电流控制精度[22-24],其开环增益达到1000V/mV,噪声指标达到由于需要在100~1000mA 范围内驱动电流多档可调,所以选用12 位数模转换器DAC121S101,从而实现4096 档位的高分辨率调节[25]。

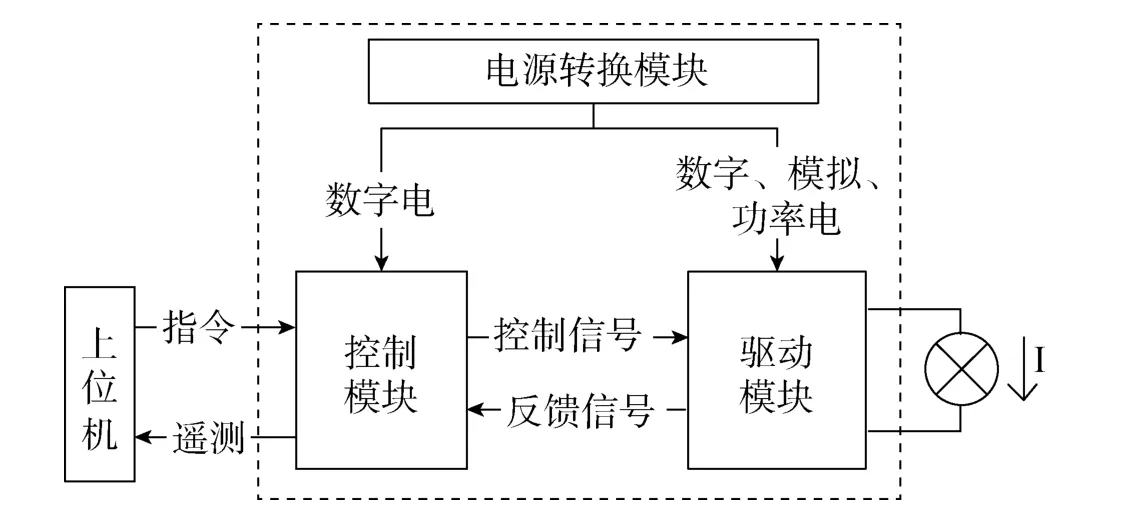

如图1 所示,可调型恒流驱动电路由电源转换模块、控制模块、驱动模块、上位机和LED 组成。输入电源经过电源转换模块,转换为+5V 数字电、±15V 模拟电和LED 所需要的功率电。控制模块通过接口芯片完成与上位机间遥控遥测的通讯,即接收电流档位遥控指令,设置电流调节控制信号,并接收表征LED电流值的反馈信号,实现当前恒流驱动电流值遥测量的上传。驱动模块接收控制信号,经DA 转化为电流调节信号,通过比较器产生驱动信号,驱动达林顿管完成对LED 的恒流驱动输出。同时,驱动模块采集与LED 串联的精密电阻的两端电压,信号放大后经AD 采样,作为反馈信号传回控制模块,完成闭环控制。

图1 输出可调型恒流驱动电路框图Fig.1 The block diagram of output adjustable constant current drive circuits

2 模块设计

2.1 控制模块

如图2 所示,控制模块由FPGA最小系统构成,包括晶振、复位看门狗、以及通讯电路和整形电路。

图2 控制模块组成Fig.2 The block diagram of the control module

上位机通过通讯电路,向FPGA 发送设置电流档位的遥控指令,即电流调节信号对应的码值。FPGA 解析该指令,发送DA 控制信号,经过整形电路后作为驱动模块输入信号,完成目标电流值的设置。同时,FPGA 发送AD 控制信号给驱动模块,控制AD 完成采样电压的采集,并将驱动电流遥测量反馈至上位机。控制模块中的整形电路可增强信号驱动能力,滤除信号毛刺。AD 芯片前端增加电压钳位二极管,保护AD 芯片,提高电路可靠性和安全性。

2.2 驱动模块

如图3 所示,驱动模块由整形电路、DA 转换电路、比较器电路、金氧半场效晶体管(Metal-Oxide-Semiconductor Field-Effect Transistor,MOSFET)驱动电路、放大电路、跟随电路、AD 转换电路组成。

若LED 的驱动电流为Iout,精密采样电阻和LED 串联,则其电流值是相同的。若采样电阻阻值为R,则采样电阻两端电压Vcai=R×Iout。采样电压Vcai经放大电路k倍放大后,输入至比较器电路中的运算放大器反向端。

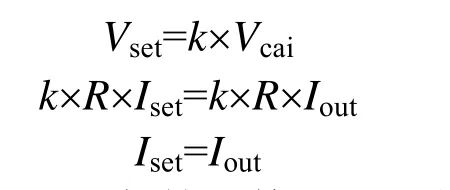

驱动模块接收DA 控制信号,输出电流调节信号Vset,并送至比较器电路中的运算放大器同向端。输出电流调节信号Vset与目标电流值Iset的关系为

比较器对电流调节信号Vset和k倍放大后的电流采样信号k×Vcai进行比较,输出作为驱动电路中达林顿管的基极控制信号。根据比较器的工作原理,当LED 的驱动电流值Iout小于目标电流值Iset,则k×Vcai小于Vset,比较器输出从低变为高,达林顿管的基极电压增大,流过其集电极和发射极之间的电流增大,则驱动电流Iout增大。反之,当LED 的驱动电流值Iout大于目标电流值Iset,即k×Vcai大于Vset,比较器输出从高变为低,达林顿管的基极电压减小,流过其集电极和发射极之间的电流减小,则驱动电流Iout减小。综上,比较器同向端电压Vset和反向端电压k×Vcai会一直维持相等的状态,即

则LED 的驱动电流Iout和目标电流值Iset会保持相等,从而实现恒流驱动的闭环控制。

图3 驱动模块组成Fig.3 The lock diagram of the drive module

放大后的采样电压k×Vcai通过跟随电路后传至AD 输入端,AD 输出信号通过整形电路后作为控制模块的输入,完成LED 两端电压的采集,上位机即可通过该遥测量解算得LED 的实际电流值Iout。

为保证电流调节分辨率,这里选用12 位DA,实现4096 档电流调节。选用高增益低噪声的运算放大器OP470 保证模拟闭环采样控制的稳定性和精度。驱动芯片FHD30E 最大驱动电流达到5A。驱动模块电路如图4 所示。

图4 驱动模块电路Fig.4 The circuit diagram of the drive module

3 测试数据

测试方案如图5 所示,在850nm LED 和采样电阻的串行支路上串入6 位半电流表,实时监测驱动电流Iout。采样电阻R为0.1Ω,采样电阻需选用精密电阻,且阻值尽量小,否则电阻分压过大影响驱动效率。根据采样电阻两端最大电压值和AD 芯片的模拟量采集范围,选定放大倍数k为44。则输出电流调节信号Vset与目标电流值Iset的关系为

图5 测试方案Fig.5 The test plan

在850nm LED 的额定驱动电流范围内进行全量程测试,选取10个目标电流值Iset,上位机发送对应的电流档位遥控指令,监测电流表显示的驱动电流Iout。共进行了五组测试,实测数据如表1 所示:

表1 实测数据Tab.1 The measured data

表1 数据表明,本文设计的高精度输出可调型恒流驱动电路可以实现850nm LED 额定范围内的驱动电流多档位可调,且全量程驱动电流精度优于10μA。

4 结束语

针对星上定标LED 的驱动要求,给出了一种高精度输出可调型恒流驱动电路,解决了高精度恒流驱动的技术难点,全量程达到10μA 控制精度,并且驱动输出电流实现4096 档位调节,满足星上定标源负载高分辨率变换电流档位的需求。同时,该电路驱动能力强,最大输出电流可达5A,弥补了现阶段大多数恒流驱动电路精度低、驱动能力弱、不可调节等不足,是一种适合星上定标源驱动控制的理想选择。