硫化仪在洗模胶加工中的应用

白 明

(哈尔滨博实自动化股份有限公司,黑龙江 哈尔滨 150078)

在生产热塑性塑料和橡胶的工艺中,最基本的就是聚合物或混合物加工性能的测试。在长期对生产实践的研究总结发现可以在实验室仪器的试验结论与大型生产机器的加工经验之间建立一个联系,以衡量聚合物与混合物的合格性[1]。硫化是橡胶与交联体系助剂之间复杂的化学反应过程。研发橡胶制品的厂家可以用硫化仪进行制品重现性、稳定性的测试,并进行橡胶配方的设计和检测。而生产厂家可以在生产线上进行在线检测,掌握每一批、甚至每一时刻橡胶的硫化特性是否满足制品要求[2]。本文叙述了硫化仪在洗模胶片的生产过程中包括原料检测、开炼、密炼、挤出、压延切条、切片、成品检测、保存条件的监测,说明了硫化仪在其加工性能表征中的应用。

1 工艺原理

硫化仪是测定胶料在受热硫化过程中模量变化的仪器,它可以快速、精确和连续地绘出胶料的剪切模量随着受热时间而变化的关系曲线,即硫化曲线,并可由曲线分析给出胶料的起始黏度、焦烧时间、正硫化时间和硫化平坦性等一整套的硫化性能。硫化曲线的形状与实验温度及胶料的特性有关[3]。

2 实验部分

2.1 设备与仪器

XK-250 开炼机,大连通用橡胶机械有限公司,转子速度(前/后)1∶1.1,功率18.5 kW;X(S)N-10×32型小型试验加压捏炼机,大连华韩橡塑机械有限公司产品,转子速度(前/后)为32~25 r/min,功率22 kW,上顶栓压力为0.6 MPa;单螺杆挤出机,大连富泰橡胶机械有限公司产品;压延切条机,自主研发;TH4288 橡胶切片机,江苏天惠试验机械有限公司;MDR2000 型无转子硫化仪,上海德杰仪器设备有限公司(检测胶料硫化特性,条件为175 ℃×5 min)。

2.2 试验胶料

试验胶料为半导体封装成型模具洗模胶原料、半成品、成品。

3 结果与讨论

3.1 原材料的检测

作为洗模胶的主体材料,合成橡胶重量百分比大约为50%~70%,其内在的品质将会影响后续加工工艺以及成品的性能。材料检测不及时,漏检、错检,使不合格材料当作合格材料使用,造成不应有的质量隐患。生胶采用BR(顺丁橡胶)或者DPR(液体天然橡胶)。

3.2 开炼

在工厂里由于开炼机灵活、机动性强,适用于规模小、批量小的生产,实践中经常用于小批次实验胶料的配方研究。洗模胶片的配方组成大致有以下几种[4]:

洗模胶片的主要成分是未硫化的顺丁橡胶(BR)或者液体天然橡胶(DPR);二氧化硅填料;固化剂;催化剂和硫化促进剂,以及一定数量的脱模剂;少量洗模助剂或添加剂(固体或是液体)。

由硫化仪实验可调整生胶、固化剂、填料、软化剂等添加组分的种类及份数。具体分析如下:

3.2.1 胶料组成

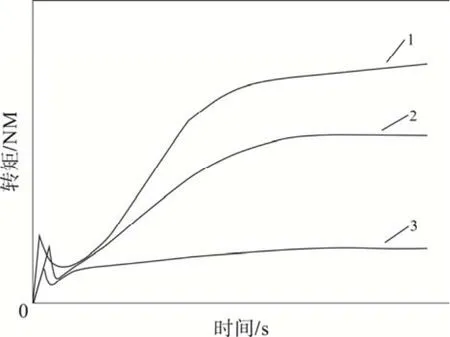

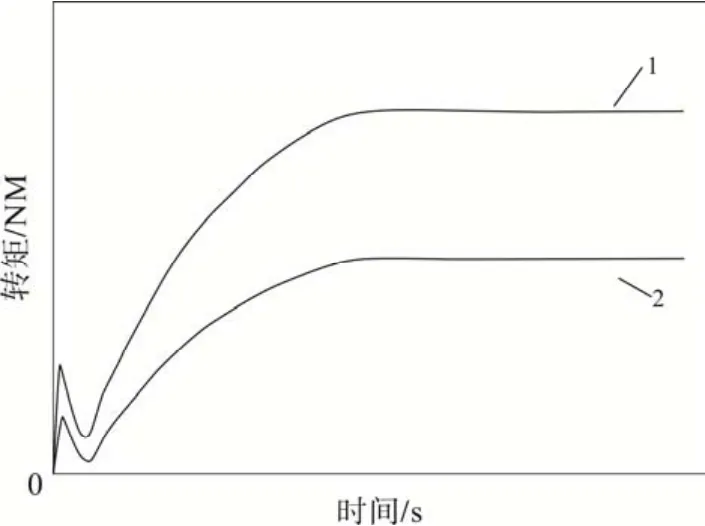

每种合成橡胶都有各自的优缺点,通过橡胶共混,可以达到性能互补,如改善弹性体某些性能或赋予某些特性和改善其加工工艺性能、提高其使用性能、降低生产成本。橡胶共混时,特别要考虑橡胶与橡胶之间的相容性和共硫化性[5]。洗模胶所采用的是未硫化的顺丁橡胶(BR)和液体天然橡胶(DPR)共混。图1为橡胶成分含量不同的洗模胶硫化曲线。

图1 生胶组成成分不同的洗模胶硫化曲线

胶料硫化后由于橡胶成分比例的不同,将对洗模胶的使用及生产造成一定的影响。图1中可知,含BR 和DPR 比例不同的胶料硫化曲线完全不同,各自ML、MH、T10、T90均有差异,曲线2 的T10较大,可为胶料在模腔内流动预备较充足的时间,同时ML、MH 数值适中,胶料既能保持一定的硬度和抗撕裂性,又有一定的拉伸性能。由于BR 含量过高造成在洗模过程中硫化后拉伸强度与撕裂强度较低,而DPR 含量过高时由于生胶的自黏性较差造成在实际加工过程较难、洗模过程中胶料的流动性较差,所以选择合理的生胶比例至关重要,硫化仪可以在此方面给出初步的硫化效果。

3.2.2 固化剂

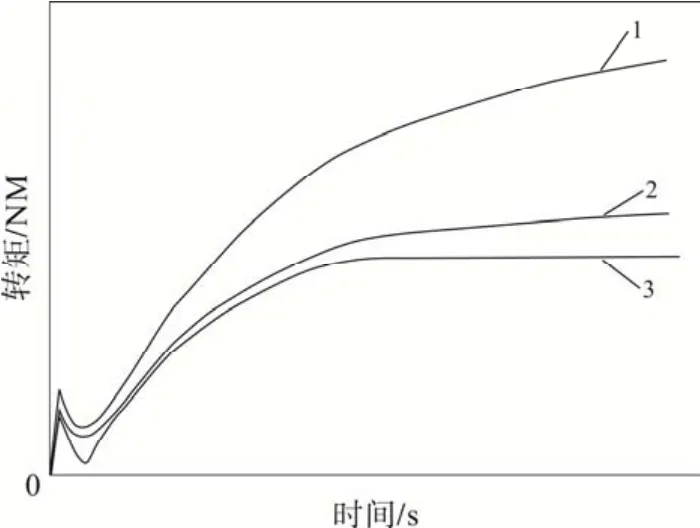

洗模胶采用的是有机过氧化物类固化剂。同为有机过氧化物类固化剂,由于固化剂结构的不同,固化后胶料交联效果就不同,可以用在压力、温度不同的模具上;另外一方面,固化剂加入量的多少也会影响最终硫化胶料的物性。图2为固化剂种类不同(G11 和G12),份数不同的(1.0 份和0.5 份)胶料硫化曲线图。

图2 固化剂种类不同,份数不同的胶料硫化曲线图

从图2中可知,配方1 和配方2 加入的是同一种固化剂G11,份数不同(1.0 份和0.5 份),导致胶料硫化后硬度显著不同,配方1 加固化剂份数较多,曲线后期不平坦,对硫化均匀性造成不利影响,胶料较硬,胶料表面光滑度降低。配方3 采用另外一种固化温度与配方1、2 相近的固化剂G12,份数与配方2 一致,但配方3 的硫化曲线后期非常平坦,因此添加此种固化剂的胶料洗模性能稳定。

3.2.3 填料

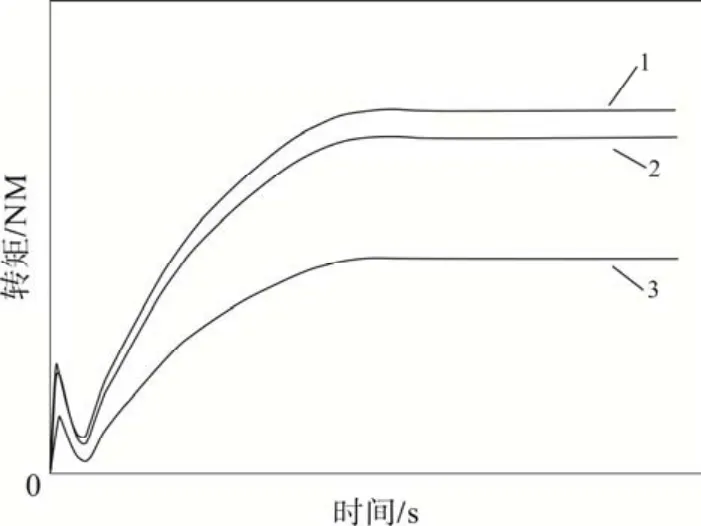

洗模胶的填充剂主要是白炭黑,白炭黑是由合成方法制得的微粒硅酸,是一种纳米材料,分为气相法白炭黑、沉淀法白炭黑。这两种白炭黑在洗模胶中都有所应用。实际生产中,多采用气相法白炭黑对胶料进行补强,图3为填料种类不同,份数不同的硫化曲线图。

图3 填料种类不同,份数不同的硫化曲线图

从图3中可知,当胶料中气相法白炭黑的份数不断增加时,ML、MH不断增大,硫化胶料的硬度不断增加,摩擦性能也随之提高。而添加相同份数沉淀法白炭黑与气相法白炭黑的胶料相比较硫化曲线,硬度、定伸应力、拉伸强度、撕裂强度等方面前者均不如后者。另外随着白炭黑的加量,硫化数据显示硫化发生较小的延迟,这样也会影响离型时硫化胶的性能。所以硫化仪可以初步选择合理的白炭黑种类及份数。3.2.4 软化剂

在橡胶加工过程中,一般均需加入10~30 份分子量较低的软化剂或增塑剂,以提高胶料的柔软性、可塑性、流动性和黏着性,改善配合剂的分散性和加工性能。图4为未添加和添加软化剂的胶料硫化曲线图。

图4 有无软化剂的胶料硫化曲线图

从图4中可知软化剂显著降低了共混胶的转矩,即降低硬度,效果非常明显,但对焦烧时间和硫化速度影响不大。另外添加软化剂的胶料加工表面光滑,但要求它本身能和橡胶有着良好的相容性和亲和性,在改善橡胶加工过程中,能够减少混炼动力的消耗,促进各种辅料的均匀分散,提高硫化胶的伸长率、回弹性等工艺性能。但软化剂加量不宜过高,应针对其使用性能调整其软化剂加料量,使其混炼加料分散较易,加工硬度适中。

3.3 密炼

炼胶通常是橡胶工厂最重要的工序[6],经实践发现密炼效果受到加料顺序、加料时间、填充系数、排胶时间、加料温度等因素影响,在研究此类因素时,批量炼胶的硫化数据稳定性可以作为检验胶料质量的一个重要参考值,对于工艺的筛选起到一定作用。一旦工艺成型,那么硫化仪的作用即成为生产稳定的重要监测指标。

混炼工艺是后续工艺的基础,企业的产品的好坏,很大程度上都取决于配炼车间对原料混炼一致性的控制。而加料顺序、加料时间、填充系数、排胶时间、加料温度等因素主要会影响胶料的出胶温度及助剂分散程度。

3.3.1 胶料温度

胶料中加入了固化剂,固化剂主要在温度达到时即发生作用,如工艺中参数控制不好,温度过高造成胶料的焦烧,就会对操作安全性造成威胁。这一阶段的长短内在取决于配方中所用配合剂,外在取决于加工温度的控制。洗模胶的设计目标是有较长的焦烧期,硫化时使胶料有充分时间在模型内进行流动,而不致使模具出现填充不满的情况。这需要内在和外在两种条件的充分匹配。且胶料温度过高时,混炼完毕冷却后与环境接触,胶料中挥发性较大的助剂会挥发到环境中,直接对胶料的加工及使用性能造成影响。胶料如果因为温度问题发生焦烧,可在硫化数据的测定当中表现。

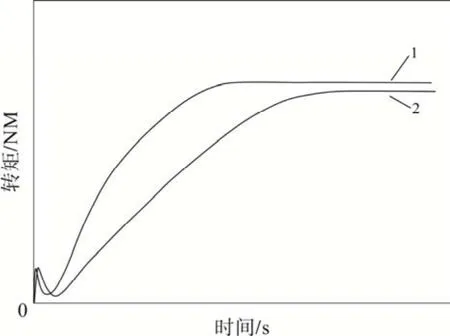

由图5中可知,发生焦烧的胶料在硫化时焦烧时间缩短,硫化完成时间较短,硫化最高扭矩较大可能是由于胶料在后续加工过程中有液体挥发的缘故。而加工正常的胶料焦烧时间较长,硫化过程较慢。如胶料发生焦烧现象,则会导致加工困难,外表面光洁平整度凹凸不平,而且内部出现很多空,手感很差。

图5 焦烧胶料与正常胶料硫化曲线对比图

3.3.2 分散度

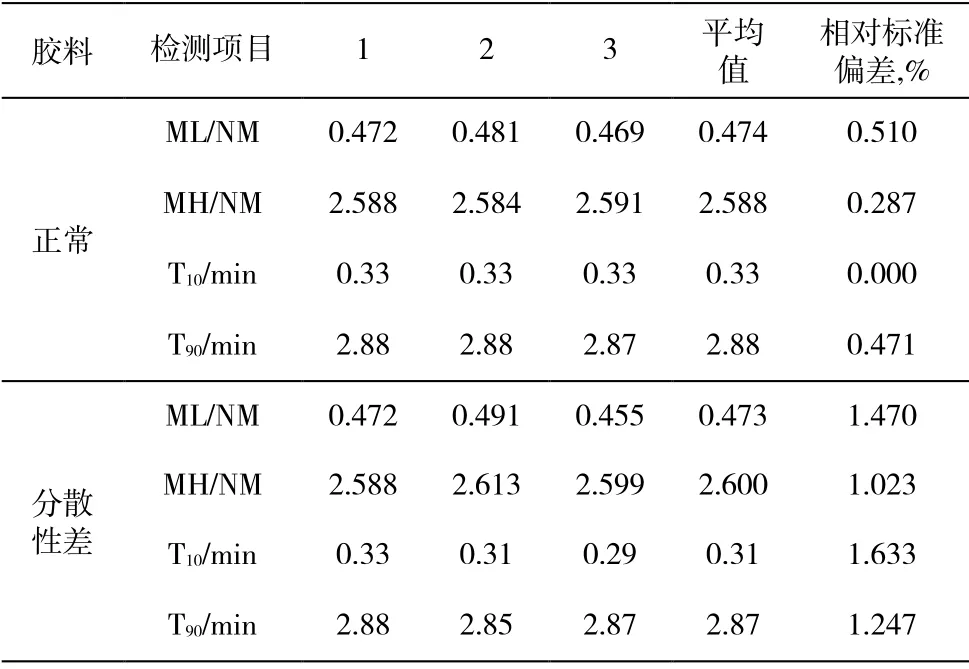

助剂分散程度不好,最直观的检测表现就是硫化数据的不稳定,相对标准偏差较大。表1为生产中出现的胶料分散性较差与正常胶料硫化数据对比表。

从表1中可知分散性差的胶料与正常胶料相比较,各硫化数据起伏较大。混炼胶料分散性不好可能会导致洗模胶在洗模时发生粘壁、胶料流动性差、胶料洗模后模具不同位置胶的剥离度不一致。由于洗模胶的配方成分多种,导致分散效果比较差的原因多种,硫化数据只能做部分参考。

表1 混炼胶料分散性不同的硫化数据

3.4 挤出

挤出是利用胶料的可塑性,在挤出机螺杆的挤压下,通过安装在机头的一定形状的口型进行连续造型的过程。

本设备为热喂料单螺杆挤出机,胶料经混炼冷却后,必须进行热炼再供入挤出机加料口。主要的控制为胶料预热温度35 ℃,采取裁条,还要控制胶条厚度,投料时还要注意投料的速度,过慢,胶料供应不足,挤出的动力不足;过快,可能会发生入料口堵胶,造成挤出机电机电流增大;挤出机温度随不同部位不同胶料而有差异,可塑性较小,应采用较高的温度;挤出速度,注意防止转速过高时生热太大。

投料温度、投料速度及投料量,转筒体、模机头、口型冷却温度,挤出速度、牵引力等,这些工艺参数中最终影响的就是胶料温度,胶料温度对硫化胶产生的影响采用硫化仪检测,上文已经说明,此处不再赘述。由于经过了密炼,挤出工艺只会在混炼的基础上将不同批次的胶料再次混合,从而缩短了批次间加工的微弱差异。在混炼阶段批量炼胶的硫化数据稳定性可以作为检验胶料质量的一个重要参考值,对于工艺的筛选起到一定作用。一旦采用挤出机连续生产,那么硫化仪的数据即成为生产稳定的重要监测指标。

3.5 压延切条、切片

压延切条机是将挤出的长片胶料压到一定的厚度(一般为5 mm)后将片胶切条,方便洗模时撕条使用。

压延工艺参数控制主要包括辊距、辊速、辊温,牵引速度等。在洗模胶的加工工艺中,压延切条机是将挤出机粗挤出较厚的胶片连续一次性过辊,经双辊将胶料压薄的工艺流程,胶片大约从10 mm 压薄到5 mm 以下。工艺流程较简单,需要挤出机胶料温度控制稳定,速度平稳,且胶料能保持一定的温度进压延机,压延机辊速将会对胶料的流动性起到一定作用。而温度是影响胶料流变性能的直接因素。

胶料经压延切条机后经传送带风冷到室温后,胶片进切片机进行切割,剪裁到标准尺寸,然后修边包装。

此两处工艺中进行常规的硫化仪检测,确保中间工艺无偏差即可。胶料配方一定,经过挤出机的进一步混合,后续的工艺更注重对产品的外观检测。

3.6 成品保存条件的监测

由于其配方的独特性,洗模胶片的保存温度一般要低于5 ℃,在产品研制初期,要定期使用硫化仪监测保存条件对胶料的影响,以确保成品性能的稳定性从而保持洗模的高效性。

4 结 论

硫化仪在原料检测、保存条件检测方面起到的主要是性能的常规检测,在开炼工艺中主要进行的是配方考察,在密炼、挤出、压延切条、切片等工艺中主要进行的是工艺考察以及性能的常规检测。直观的硫化数据为洗模橡胶工业化生产及应用提供了依据。