航空低温温度对自准直检焦系统的影响

刘伟毅,徐钰蕾,石 磊,姚 园

(中国科学院 长春光学精密机械与物理研究所 航空成像与测量重点实验室,吉林 长春130033)

1 引 言

随着技术的发展,航空遥感器分辨率越来越高,焦距越来越长[1-4]。受温度、大气压力、成像距离变化等因素的影响,航空相机的像方焦距也会随之发生变化,需要进行自动检调焦技术[5-13]。在众多自动检调焦技术中[14-21],自准直检焦技术是一种典型的检焦方式,通常应用在长焦距、大体积及大口径的航空遥感器上[22-23]。在自准直检焦过程中,航空环境温度起着重要的影响作用。如果温度因素没有处理好,会导致检焦的失败。某一长焦距可见光航空相机的多次试验表明:相机通过自准直检焦在常温状态下可以获取清晰的图像,而在模拟航空环境的低温状态下则成像模糊,其原因就是自动检焦的失败。自检焦时获取的检焦电压数据显示,在低温状态时,检焦电压数值并没有出现理想的单波峰,而是出现了两个波峰,从而无法确定正确的焦面位置。通过手动调焦至两个波峰对应的检焦位置时,发现这两个位置也不是正确的焦面位置。造成这种现象的可能性有很多,如光伏电池、检焦光源、编码器等电子器件类的故障,摆扫系统、调焦系统、轴承组件等运动部件类的故障,调焦程序bug等软件类的故障等。然而,实际排查却发现相机并没有以上的任何故障,所以确定外环境温度的变化是导致本现象发生的原因。

为了解决环境温度导致的自动检焦失败问题,本文从自准直检焦原理及相机自身的实际工况入手,针对外温度环境对检焦系统的影响进行了详细的分析及理论仿真,提出了相应的解决措施,对后期类似的检焦系统的温度适应性设计具有重要的指导意义。

2 自准直检焦原理

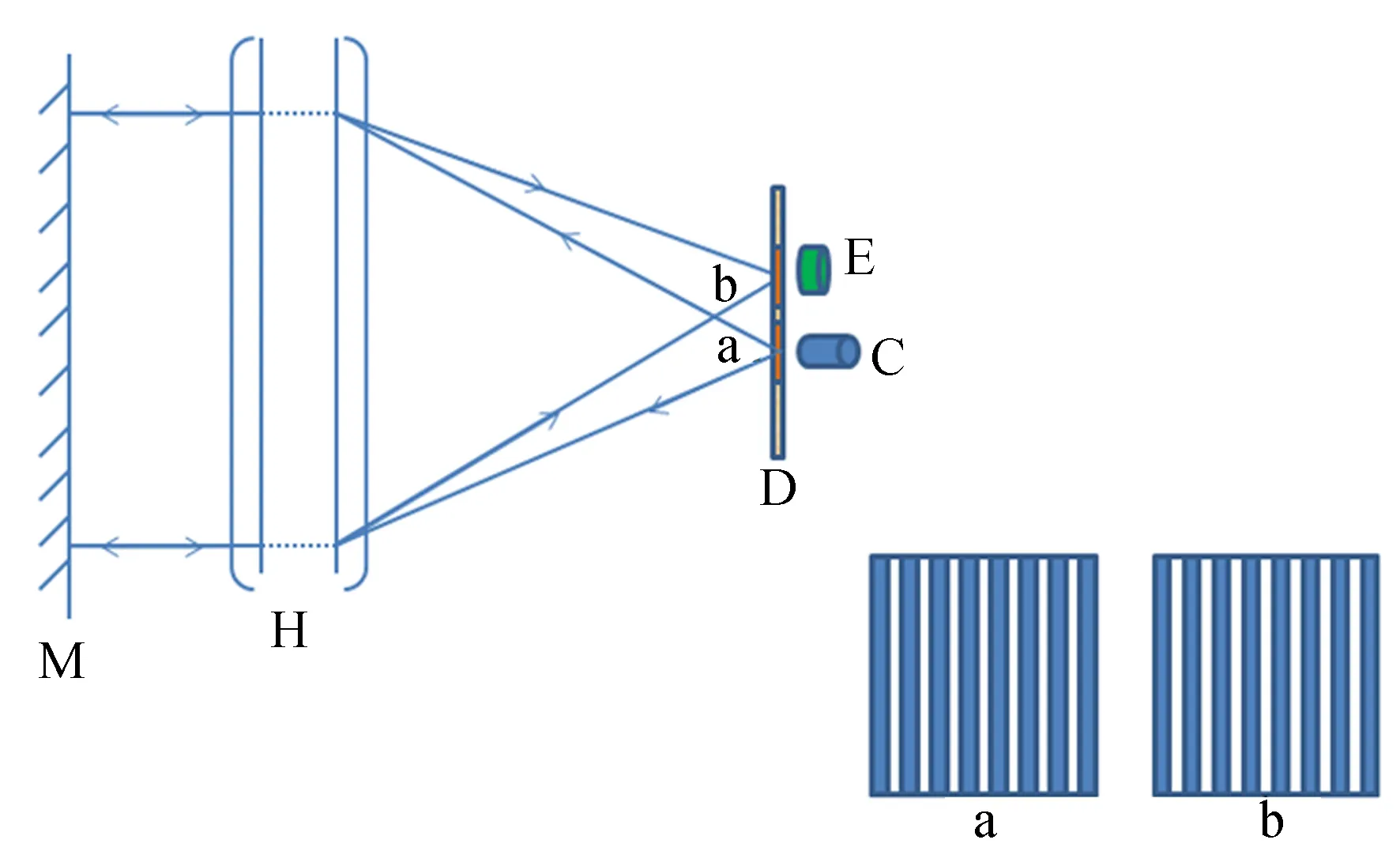

自准直检焦过程如图1所示。检焦光源C发出光,通过物方条纹遮栏a,形成明暗条纹,再经过光学系统H,变为平行光。平行光线通过检焦反射镜M返回,再次经过光学系统H,成像于像方条纹遮栏b处,通过像方条纹遮栏b,照射在光伏电池E上。条纹板D上的物方条纹遮栏a和像方条纹遮栏b,其形状、大小、位置及规格一致,条纹方向一致。

图1 检焦过程示意图Fig.1 Schematic diagram of focusing process

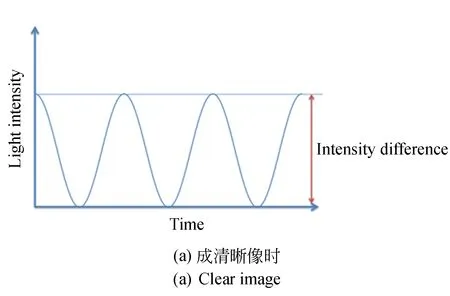

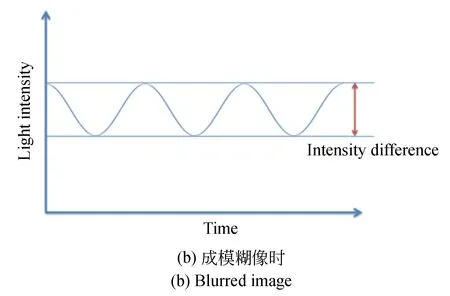

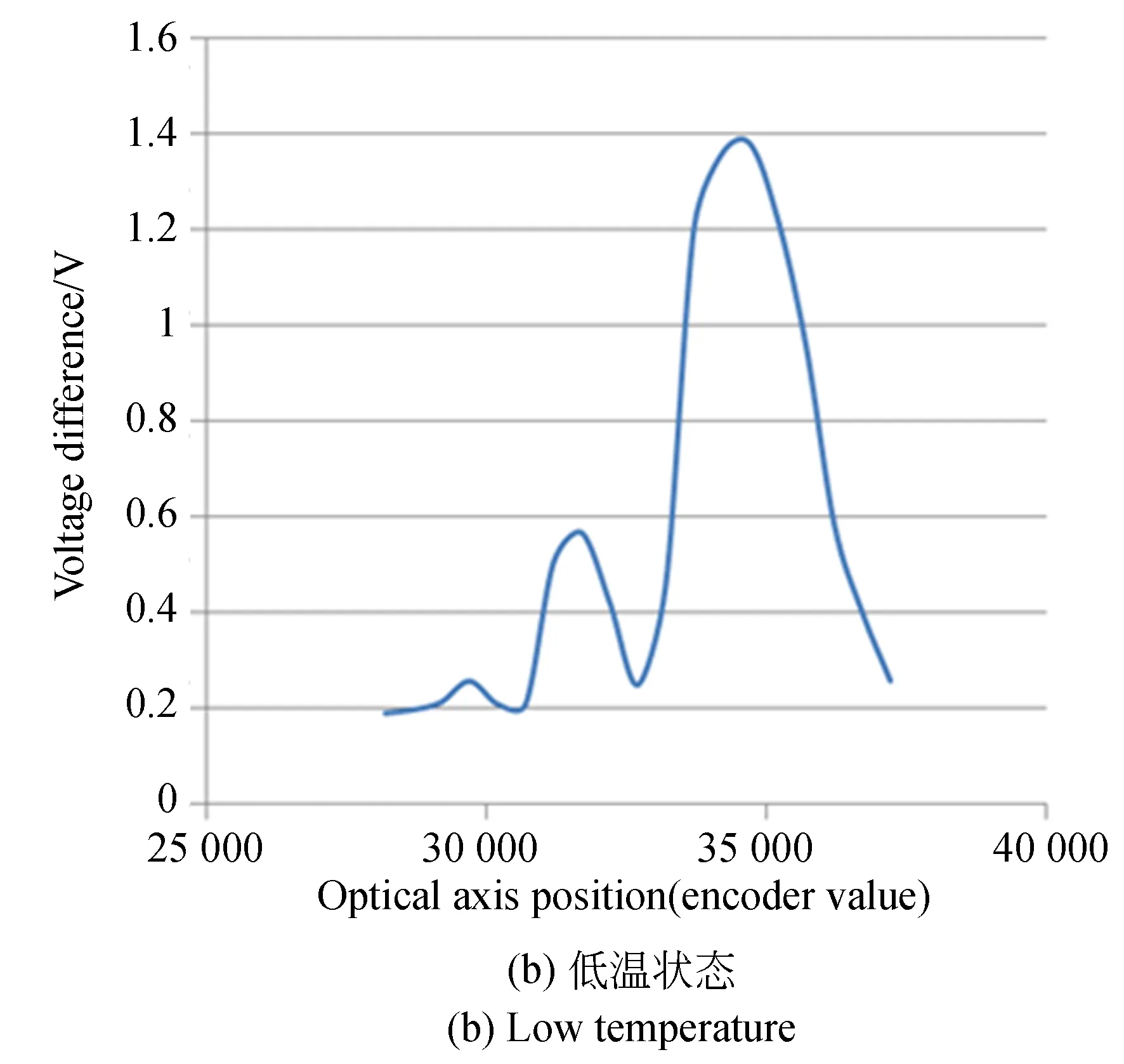

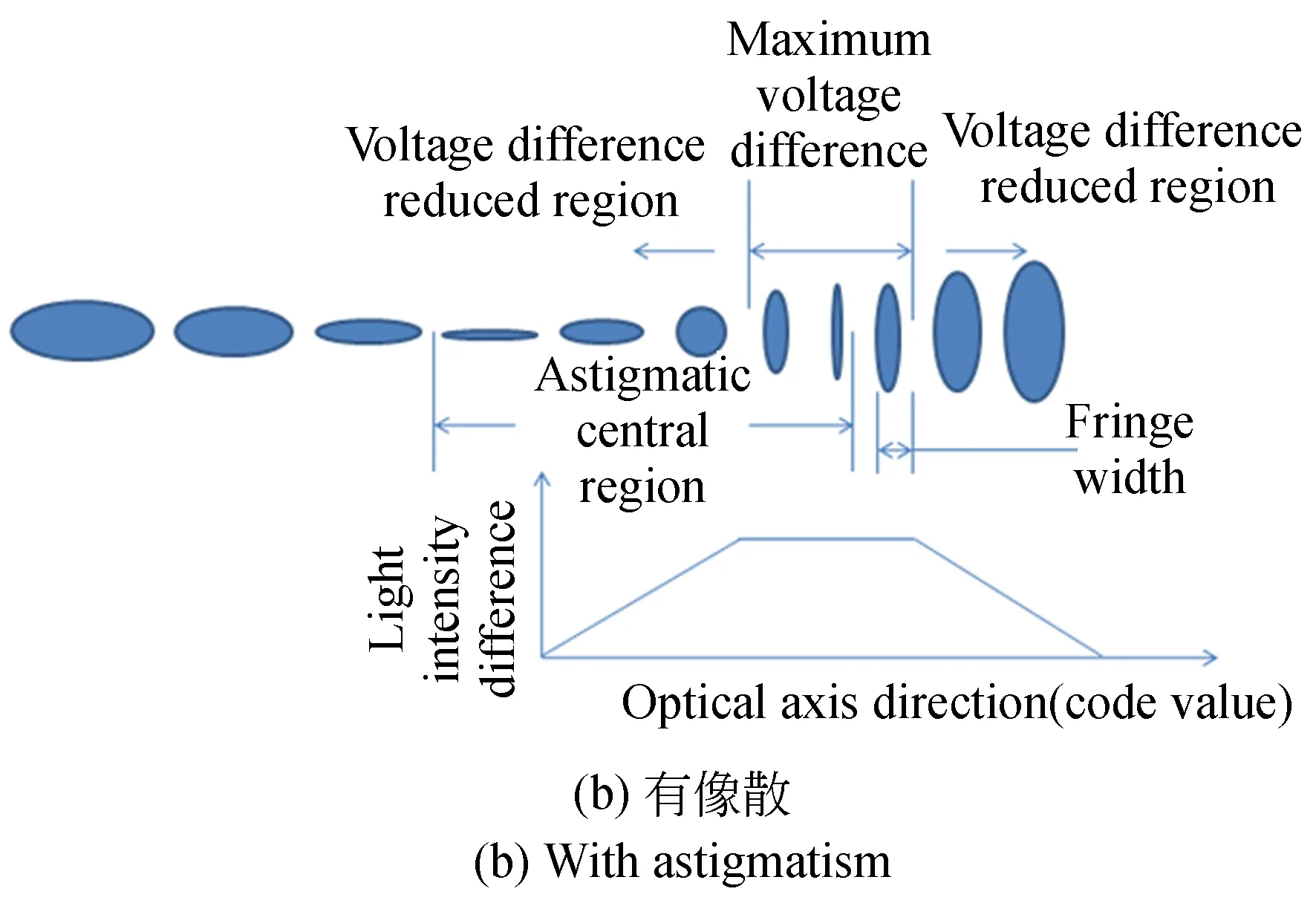

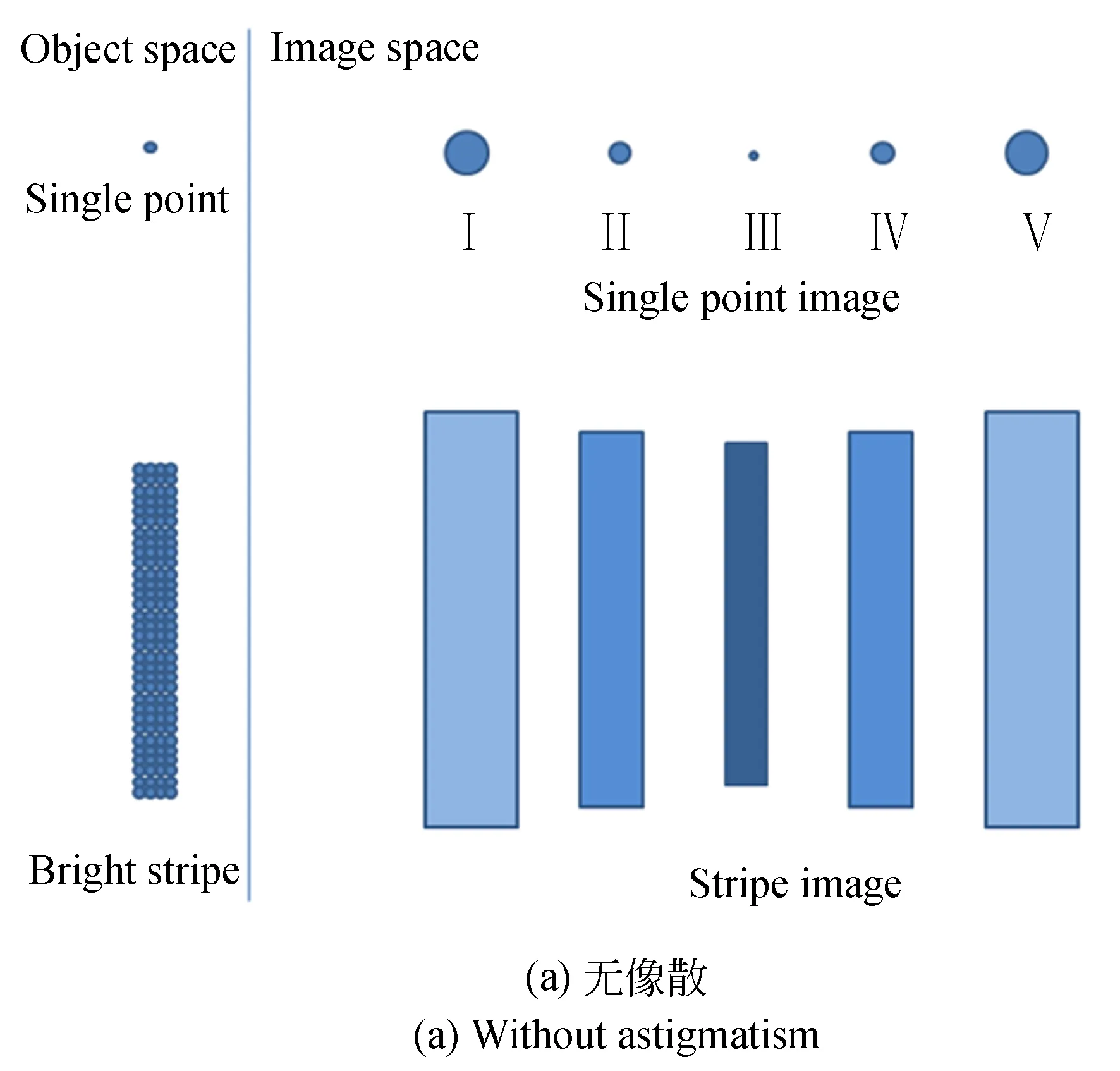

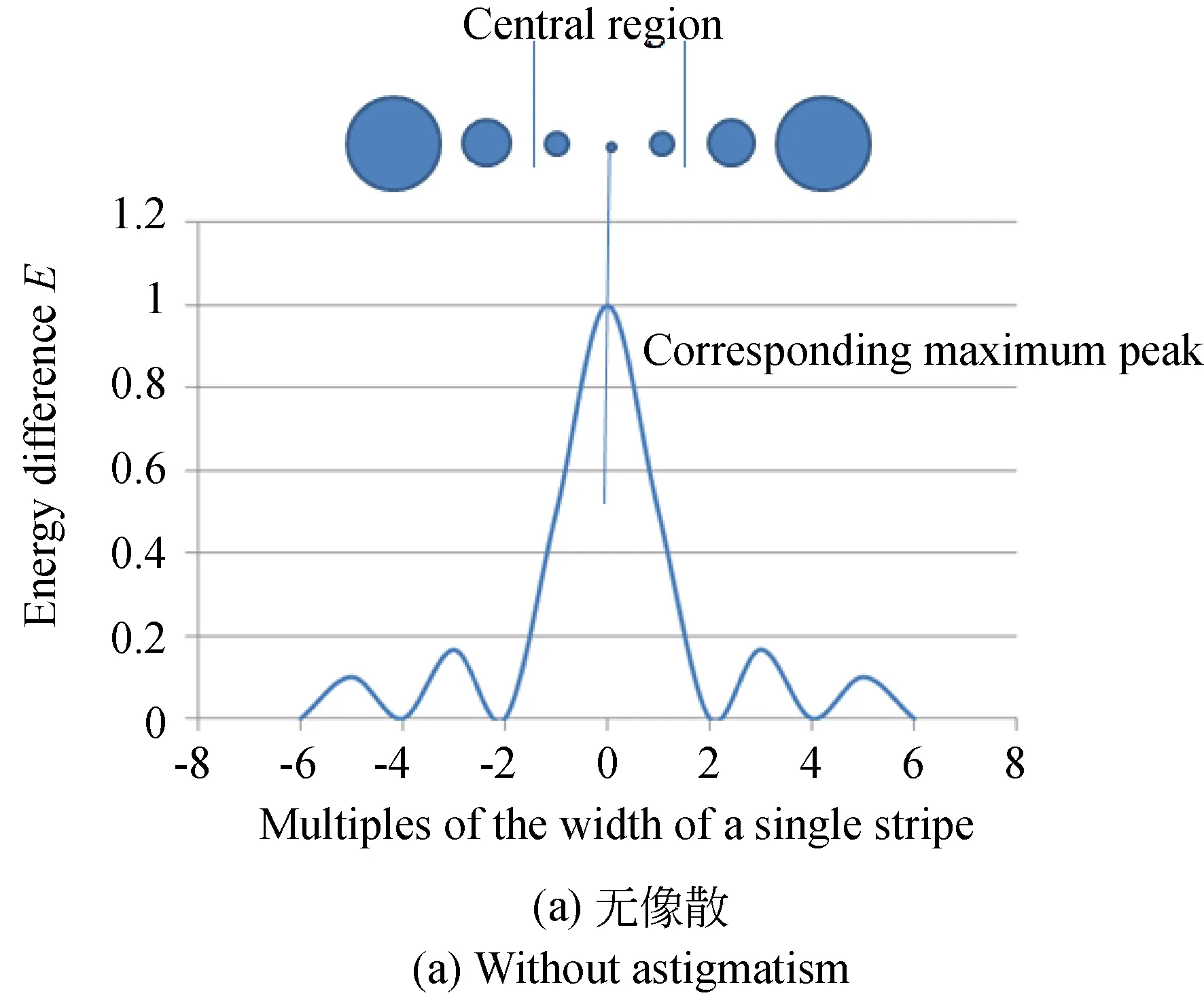

在检焦过程中,条纹板D处于不同的光轴位置,通过摆扫镜的摆动,使条纹遮栏b对所成的像在垂直于光轴的面上有沿垂直于条纹方向的相对移动。若条纹板D处于焦点的位置,那么具有明暗条纹状的物方会在条纹遮栏b处形成清晰的明暗条纹的像。条纹遮栏b的相对移动,可以完全通过或遮挡光线到光伏电池E上。此情况下,光伏电池E所接收到的光强类似于图2(a)所示,光伏电池E将光强度信号转化为电压信号,并记录最大的电压差值。若条纹板D不处于焦点的位置,那么具有明暗条纹状的物方在条纹遮栏b处将形成模糊的像,平行光不能汇聚成一点,而是产生光斑。这样,条纹遮栏b的相对移动并不能完全遮挡光线到光伏电池E上。此情况下,光伏电池E所接收到的光强如图2(b)所示,同样地,光伏电池记录最大的电压差值。当光伏电池E记录的电压差最大时,平行光汇聚成一点,即条纹板所在位置为无穷远平行光的焦点位置。

图2 光伏电池接收的光强度变化Fig.2 Changes in light intensity received by photovoltaic cells

2 相机自准直检焦现象

2.1 相机介绍

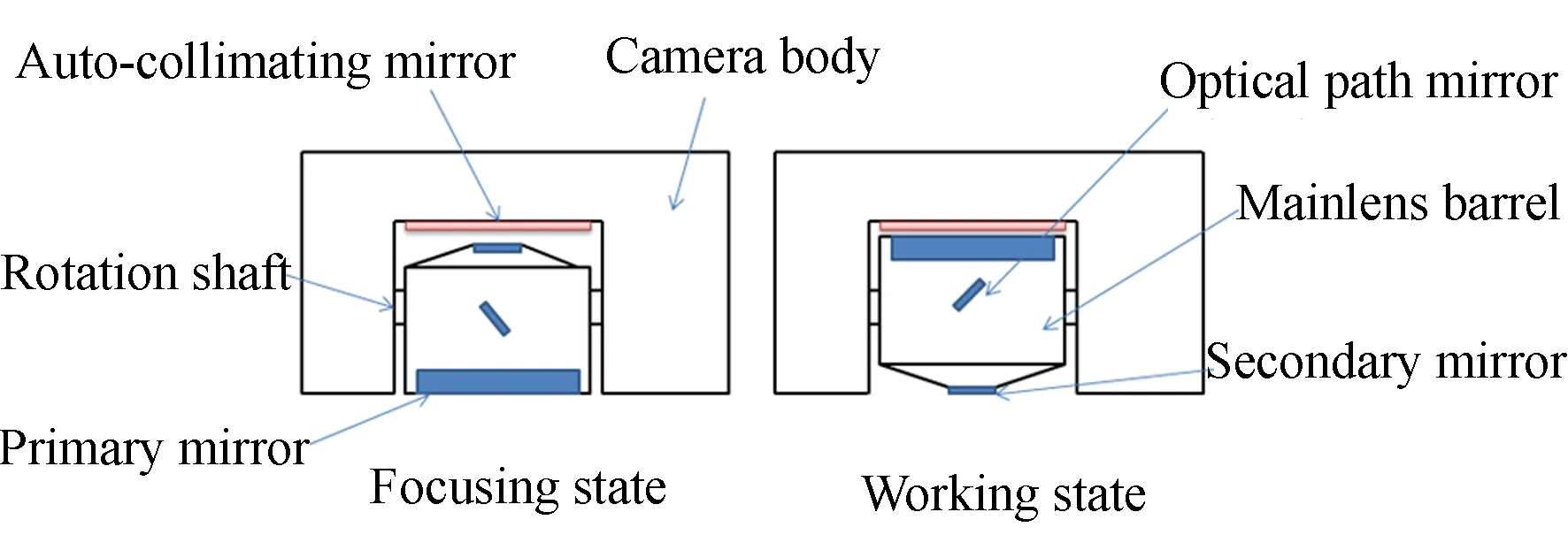

图3 相机自检焦及工作状态Fig.3 Schematic diagram of camera in self-focus and working state

相机焦距为1 800 mm,尺寸为1 260 mm×550 mm×620 mm,像元尺寸为9 μm×9 μm,光学系统为卡塞格林系统,调焦采用自准直检焦方式。由接口及外形形状的要求,该相机并未采用前端大反射镜进行自检焦及摆扫成像,而是在机身内部设置一固定的自准直反射镜,如图3所示。自准直反射镜安置在相机机身的内部,相机自检焦时,通过主镜筒的旋转,使主镜筒开口对准固定的反射镜,主镜筒小幅往复摆动配合检焦。相机工作时,主镜筒旋转180°,使其开口朝向地面,对地面进行成像。这样相机在对地成像时,自准直反射镜并未参与其中。

2.2 低温环境自准直检焦情况介绍

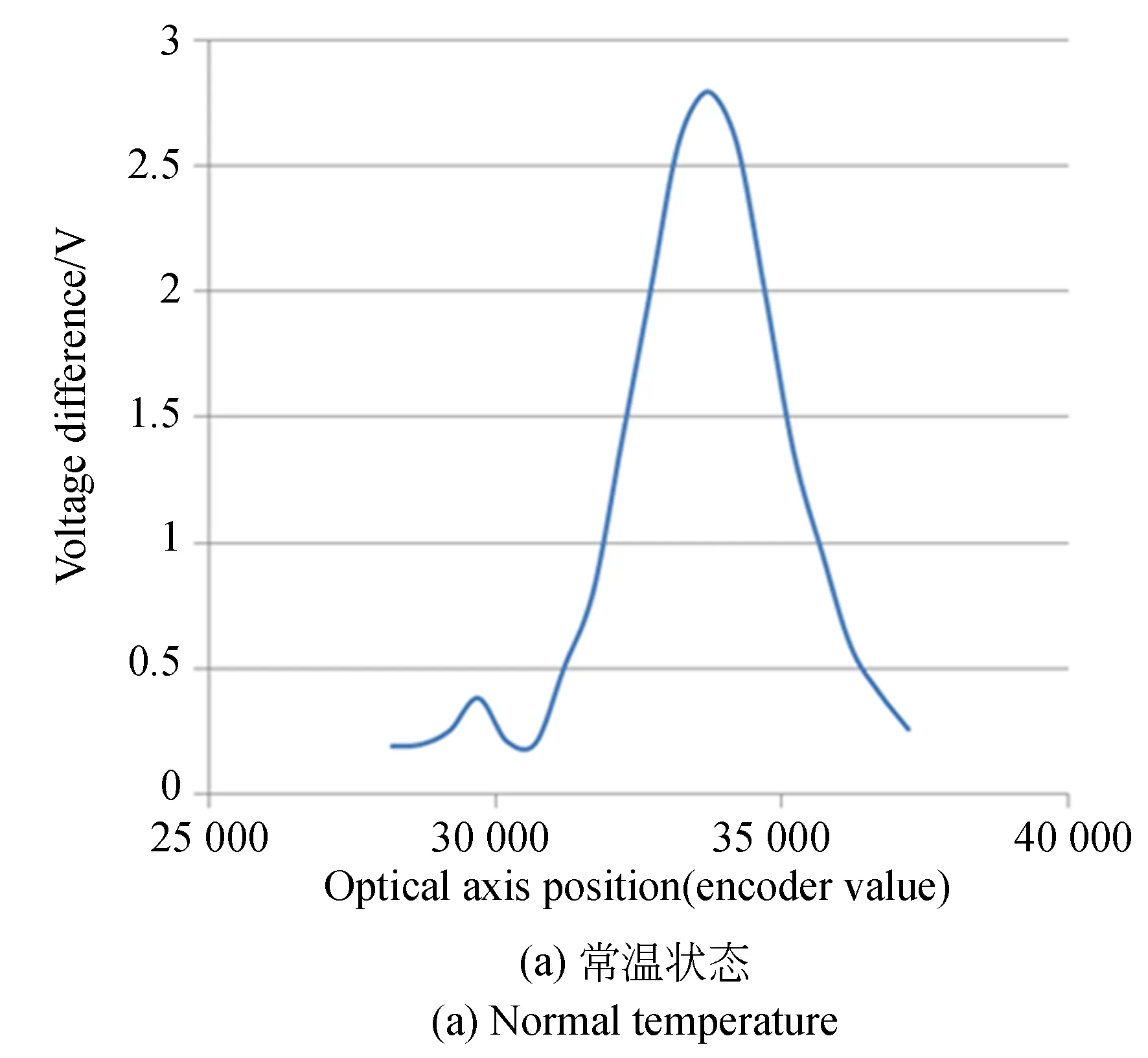

自准直检焦试验数据表明,在低温条件下,自准直检焦会出现双峰现象,两个峰值大小接近。图4(a)和图4(b)分别为常温状态和低温状态时的光伏电池接收的在光轴方向不同位置的电压差。可以看出,在低温状态时,电压差出现了双峰,实际测试中对应的双峰位置均不是相机的焦距位置。

图4 试验中自检焦时光电池接收的电压差Fig.4 Voltage difference received by photoelectric cell during experiment

3 单点成像与光伏电压差关系分析

要解释检焦双峰现象,首先要研究在条纹遮拦不断的相对移动的条件下,系统成像与光伏电压差的关系。单点成像是最简单的一种情况。条纹遮拦在相对移动时,光伏电池接收到与条纹方向垂直方向的光强,因此条纹遮拦在对成像图样进行检测时存在方向性,即只有条纹宽度范围内的光强影响检测结果,这将一直应用在后期的分析中。

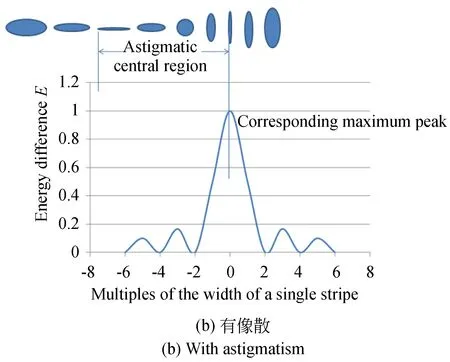

以条纹竖直方向为例,图5(a)和图5(b)分别为没有像散和有像散时单点成像及所对应的光伏电压差。图5(a)中,中间的圆斑及圆点分别表示光轴方向不同位置上单点的成像,当成像位置位于焦点时,平行光线汇聚为一点,远离焦点位置时,汇聚为一圆光斑。横轴方向上当单条纹宽度大于成像宽度(圆斑直径)时,光伏电压差最大(如图示中间部分)。当单条纹宽度小于成像宽度时,光伏电压差会相应地减小(图示两边)。图5(b)中,系统存在一定的像散,中间的系列形状为光轴方向不同位置上单点的成像,此时像散中心区域与电压差最大区域不是同一区域。在横轴方向上当单条纹宽度大于成像宽度时,光伏电压差最大;当单条纹宽度小于成像宽度时,光伏电压差会相应地减小。

图5 单点成像与系统光伏电压差关系

4 条纹物方成像与光伏电压差关系分析

当物方为条纹的时候,可以认为条纹由条纹区域中无数的单点组成,那么所成的像也是由无数的单点成像叠加而成。图6为在无像散和有像散时,单个条纹在不同成像位置所成的条纹像。根据单物点像不同的成像图形,其条纹像的高低、宽窄及光强分布均不相同。

以条纹为竖直方向为例,当单物点成像为图6(a)的Ⅲ图案和图6(b)的Ⅴ图案时,此时所检测的光伏电压差最大。图案的两侧小范围内,由于成像条纹逐渐变宽,有一部分光能量将会被条纹遮拦挡住,所以其检测的光伏电压差也随之逐渐缩小,这将形成一个以该图案处为峰值的电压差曲线。

当单物点成像为其他图案时,此时条纹所成的像要比物方条纹宽度宽,条纹像宽度与条纹遮拦宽度的关系会对应不同的光强差。

5 单点成像宽度、条纹遮拦宽度与光强差关系分析

5.1 若单点成像宽度等于条纹遮拦宽度

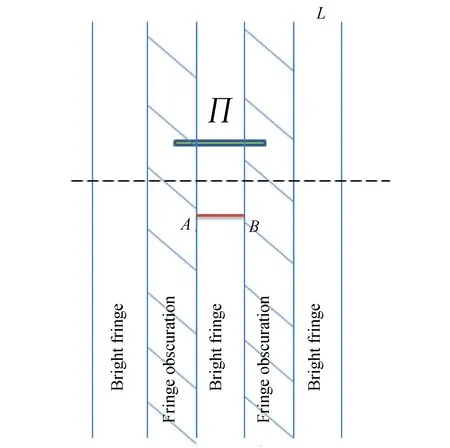

条纹竖直方向可认为是无限、对称的,因此在分析时只考虑水平方向。假定线段AB为物方条纹一段水平的线段,线段长为L,线段AB上每个点所成的像的宽度均为L。如图7所示,设Π为线段AB所成的像,则其总长为2L。

图7 条纹竖直方向成像分析示意图Fig.7 Schematic of imaging analysis in fringe vertical direction

定义单点成像每个位置的光强度为N(x),x∈[0,L]。则A点对应的通光处的光强度为:

(1)

线段AB上任意一点y对应的通光处的光强度为:

(2)

单点y对应的条纹遮拦处的光强度为:

(3)

线段AB对应的通光处的光强度为:

(4)

线段AB对应的遮拦条纹处的光强度为:

(5)

系统检测到的光强差为:

Δ=Ψ1(y)-Ψ2(y),y∈[0,L].

(6)

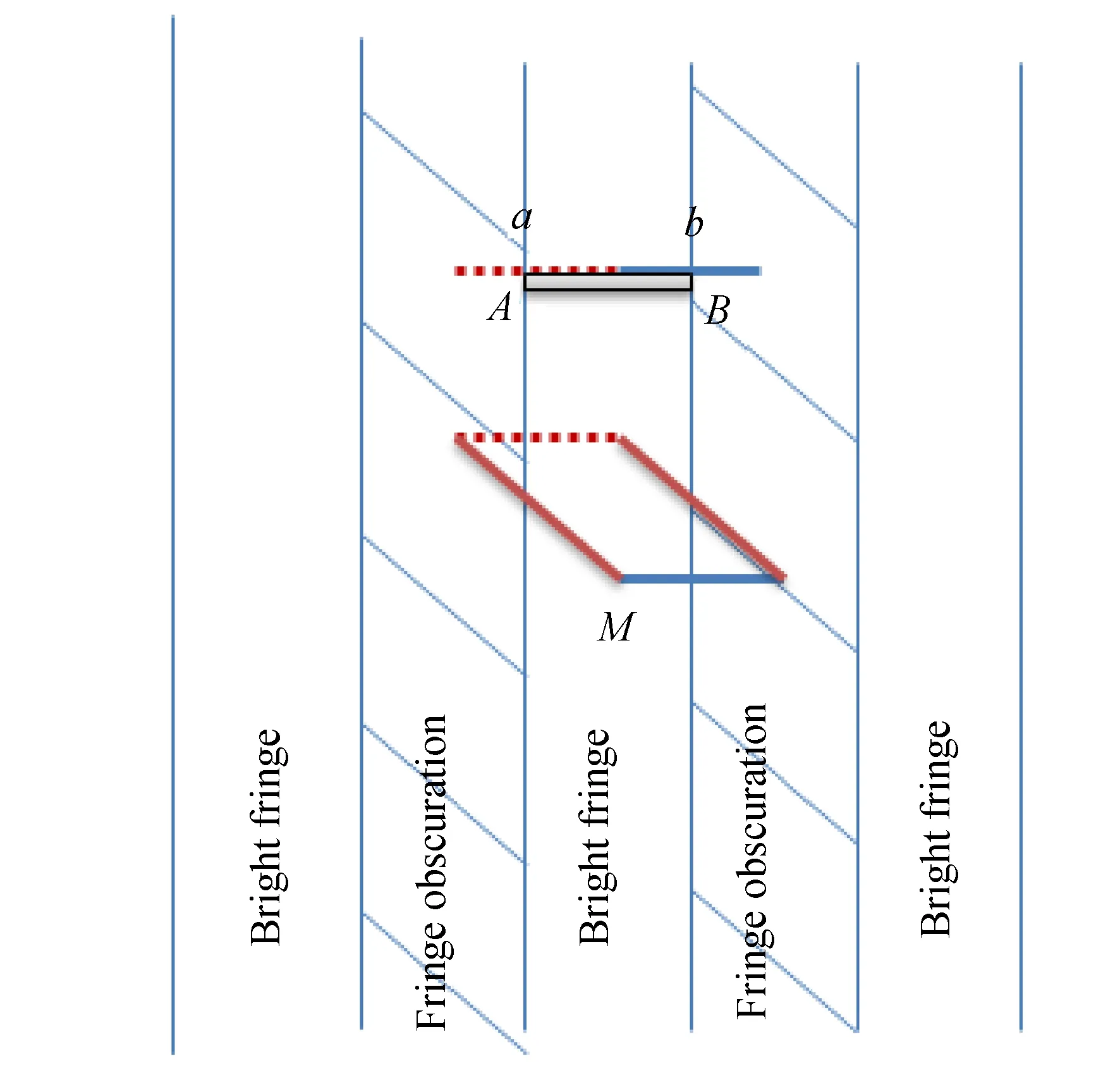

为了更好地理解及方便计算,假定单点的像正好是一水平线段(图6(b)中的Ⅰ图案)且线段上的光强度处处相等(N(x)为定值)。则如图8所示,线段AB为物方条纹一段水平的线段,左侧边缘A点所形成的像为直线a,右侧边缘B点所成的像为直线b,则A点和B点之间的成像点所成的像都在直线a和直线b的区域内,且相互叠加。为了便于计算及图示,将B点成的像(直线b)下移一段距离,则A,B点之间的所有点所成的像都可以认为在平行四边形M之中。用平行四边形在条纹遮拦及通光处的面积来表示成像分布的光强度。由图8可以计算,在通光处区域中,平行四边形的面积为0.75S(S为平行四边形总面积);在条纹遮拦处,平行四边形的面积为0.25S。即若一个亮条纹所成的像的能量为E,则成像区域中通光处所占的能量为0.75E,条纹遮拦处的能量为0.25E,它们之间的能量差为0.5E。

图8 光强度分布示意图Fig.8 Schematic diagram of light intensity distribution

5.2 若单点成像宽度等于2倍条纹遮拦宽度

同样按照上述方法计算平行四边形面积,在通光处和条纹遮栏处的面积各为0.5S,所以它们之间的能量差为0。

5.3 若单点成像宽度等于3倍条纹遮栏宽度

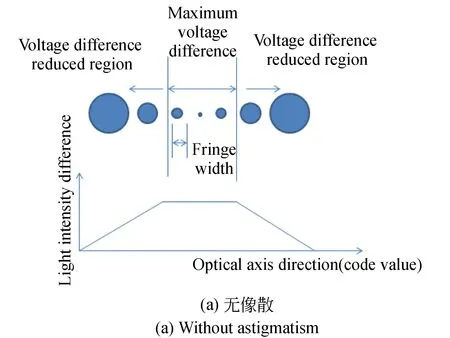

综上,若成像条纹线长为条纹遮栏宽的偶数倍(0倍除外),则没有能量差,若为奇数倍,则存在能量差。分别计算各个条纹宽度倍数条件下的光强度差,采用拟合曲线的方式,可以得到单条纹宽倍数与光强能量差的关系。图9(a)展示了无像散时,单点成像宽度倍数、接收的光强度差及对应的光轴方向位置关系。当光强差最大时,正好对应成像中心点位置。对比实际测试的图4(a)中,在编码器数值位置约34 000处出现了最高峰,对应最大电压2.8 V;在编码器数值位置约29 500处,出现了一个小峰,该小峰位置恰好处于3倍条纹宽度处,理论电压值为0.47 V,与实际测试的0.48 V吻合。图9(b)展示了有像散时三者的关系。当光强差最大时,所对应的成像位置并不是像散中心,而是成像图案最细的位置。

图9 成像位置、成像宽度与光强度差的关系Fig.9 Relationship between imaging position, width of image, and light intensity difference

无像散时,由于圆斑的能量在水平方向并不是均匀的,而是中间能量高、两边低,用圆斑直径来表示横向能量属于一种近似。

6 相机低温工况自检焦现象分析

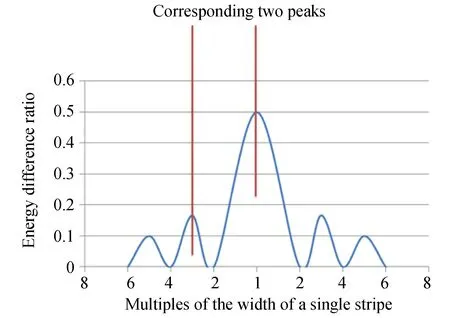

从图9(b)可以看出,当存在像散时,在不同的条纹倍数中存在不同的峰值。针对相机实际的检焦双峰现象,若考虑3倍条纹宽和0倍条纹宽的两个峰值,它们存在明显的区别,其大小比例与试验数据不符。考虑3倍条纹宽与5倍条纹宽的两个峰值,它们之间刚好是两个峰值,且峰值的大小比例关系符合试验数据,但是其绝对值不符,最高峰值仅为0.167E。所以,纯像散不会产生试验中的双峰现象。

图10 受环境影响的系统点列图分析Fig.10 Spot diagram analysis under environmental influences

图11 受环境影响的自检焦光强度差分析Fig.11 Analysis of light intensity difference under environmental influences

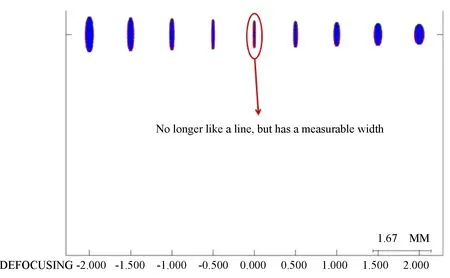

在实际成像中,除了像散,还存在其他因素的影响,使得所成的竖线条像带有一定的宽度。如本相机中,受到外界航空低温环境的影响后,自准直反射镜的支撑组件受冷收缩,对自准直反射镜产生了一定的挤压。有限元分析表明,这种挤压使得自准直反射镜由平面变为马鞍形状面,曲率由0变为10-6mm。将该变化带入光学系统,由点列图分析得出在光轴方向焦点及周边单点成像图样如图10所示。物方单点在系统焦距附近处成的像最窄处已不再是竖线,而是带有一定的宽度,宽度值约为0.1 mm,而系统采用的条纹遮拦的宽度也是0.1 mm,即单点成像宽度等于条纹遮拦宽度。因此,中间的最强光强差对应于图9(b)中的1倍条纹宽度,即光强差为0.5E,而两侧的单点成像宽度逐渐增加。检焦时对应的光强度差分析结果如图11所示,此时系统不再有0倍条纹宽度,而直接从1倍条纹宽度开始。将分析结果与图4中的试验检焦电压差数据进行比较,检焦电压差值双峰分别是正常检焦电压差的0.5倍和0.167倍。试验数据中正常检焦电压值为2.8 V,双峰的检焦电压差值分别为1.38 V和0.56 V(对应0.49倍和0.2倍)。考虑到实际存在的误差和噪声影响,认为该试验结果与分析结果基本相符。

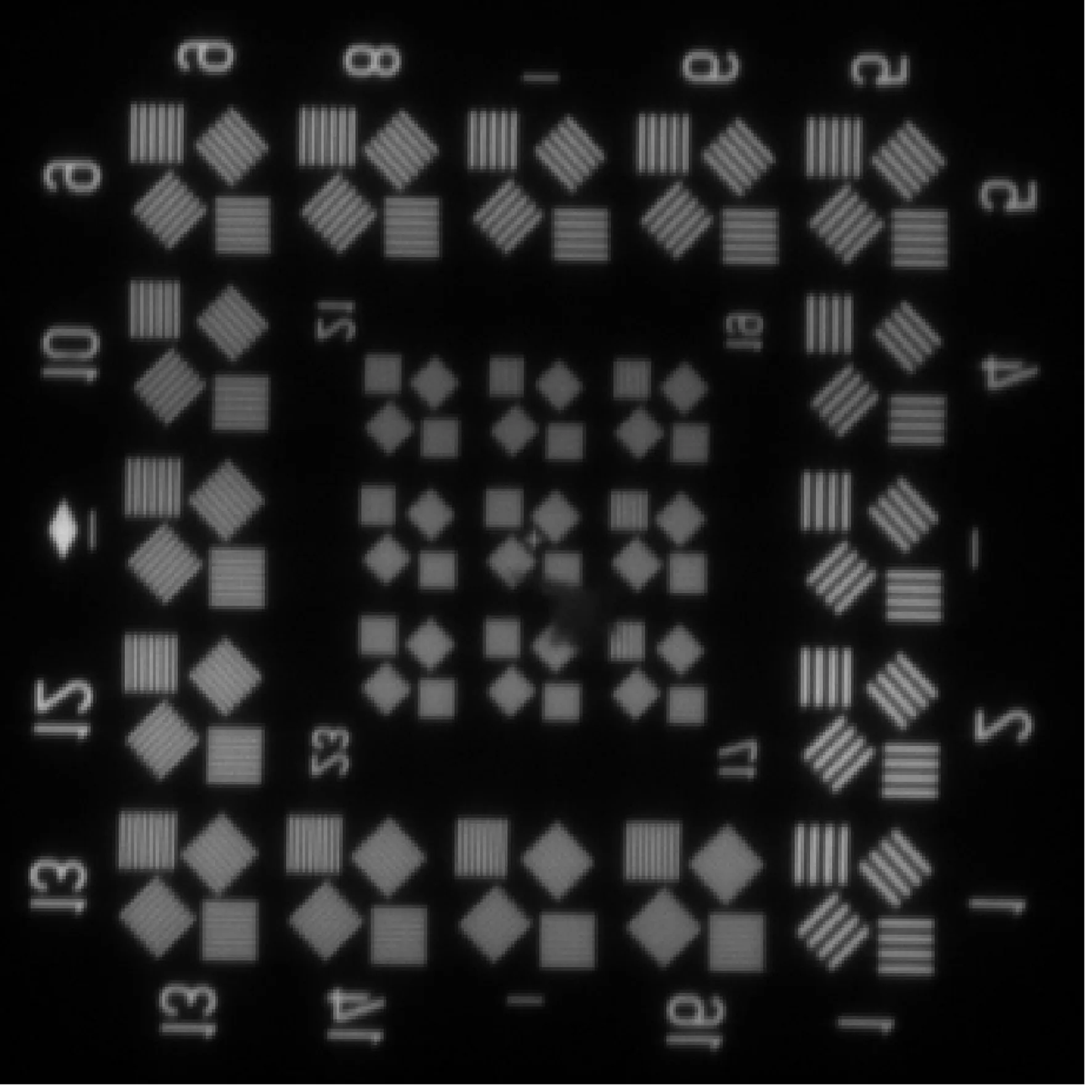

图12 低温条件下自检焦后的成像图片Fig.12 Image captured by camera after self-checking focal at low temperature

综上可知,相机自检焦失败的原因是由于外环境影响大反射镜产生了曲率变形,产生的像斑宽度又刚好与条纹遮拦宽度基本一致。因此引发在了自准直检焦时,同时具有1倍条纹能量差和3倍条纹能量差的现象,即双峰现象。

针对此问题,这里对相机做了相应的修正措施:对自准直反射镜进行了温控措施及柔性支撑设计,减小因环境影响而产生的变形。修正后再次实施低温条件下自准直检焦时,检焦正常,获得了较为清晰的图片,如图12所示。

7 结 论

本文在工程应用基础上,根据光的粒子特性,结合几何光学、微积分及自准直检焦原理,对成像宽度、条纹遮拦宽度与光强差关系进行了理论分析,并结合实际工况对系统的自检焦双峰现象进行了模拟。仿真结果表明,双波峰电压值为1.4 V和0.47 V,与实际的测试数据(检焦双波峰电压值1.38 V和0.56 V)相符,最终成像效果良好,验证了自检焦的准确性。本文对自准直检焦系统在外环境影响下的检焦效果分析具有指导意义。