井口色谱仪的研制与应用

李铁军 郑周俊 崔子棋

(①上海神开石油科技有限公司;②美国俄勒冈州立大学电气工程系)

0 引 言

页岩气勘探是目前非常规油气开发的一个重点,国内的页岩气区块多采用在同一井场两口井同时钻探的双井作业模式[1]。这种开发模式下,利用一台录井仪对两口作业井同时开展气测录井服务,可以提高录井效率,同时降低录井成本[2-3]。在开展双井录井服务的过程中,录井仪器房通常会按井场作业规范放置在一口井的录井位置[4-5]。这时若采用常规的气测分析仪对另一口井进行气测录井,会遇到井场两口井物理分隔的问题:从远端井口脱气器到录井仪器房的样品气管线受限于现场条件架设难度极大,样品气管线按照作业规范需布设百米以上,造成非常长的管线延迟,影响录井气测的时效性。如能对气测分析仪进行改进升级,使其不依托于录井仪器房独立在危险区域工作,就可以将其就近设置于近井筒的振动筛附近,解决双井录井过程中的样品气管线架设难度大和气路管线延时长的问题[6-8]。为此提出井口色谱仪的设计理念,通过防爆设计使气测分析仪可以在危险区域独立运行,从而将气测点前移至近井筒的振动筛处,解决样品气管线架设困难和样品气管线延迟长的问题[9]。

1 井口色谱仪设计

1.1 总体设计

井口色谱仪的总体设计框图如图1所示,分为正压防爆设计和色谱仪设计两部分。通过对正压防爆的电气控制设计,使其能够在危险区域独立运行;对色谱仪的检测器、色谱柱优化,以及气体流路设计,使之能够在60 s内实现C1-nC5气体组分分离和检测的同时,实现仪器的小型化和模块化。

图1 井口色谱仪设计框图

1.2 正压防爆设计

井口色谱仪须在近井筒的振动筛附近工作,从而降低气样管线的布设难度和样品气传输的管线延迟。因此,需要对井口色谱仪整体采用防爆设计,使之能够不依托于录井仪器房独立运行。通常仪器在录井现场会采用隔爆、本安、正压防爆等方式实现在危险环境下的正常运行。仪器整体隔爆会额外增加仪器的重量,而本安防爆使色谱仪器的电路设计难度过大。因此,综合考虑仪器现场安装的便利性和防爆方案的可行性,井口色谱仪采用正压防爆的设计形式。

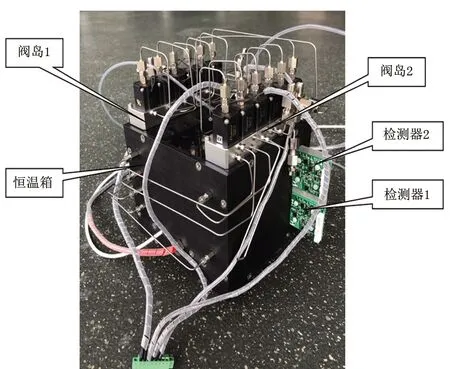

如图2所示,井口色谱仪采用隔爆控制单元和正压工作单元的分体式设计,通过防爆快速接插件连接,方便现场拆装和维护。类似于录井仪器房的正压防爆控制逻辑,隔爆控制单元使用隔爆箱体整体隔爆,内置PLC控制元件,有正压工作模式和旁路工作模式两种工作方式供选择。在正压工作模式下,隔爆控制单元经一次得电后对吹扫气压力和吹扫时间进行监控。当达到预设要求后,隔爆控制单元为正压工作单元提供二次电源,并在线监控正压工作参数。当在旁路工作模式下,正压工作单元不经吹扫即可得电工作,可用于检修和调试。

图2 井口色谱仪实物照片

1.3 检测器设计

目前通用的色谱气测仪多采用氢火焰离子检测器(FID),它具有检测灵敏度高,测量量程范围广的优点。但是,因为FID需要氢气发生器来提供稳定的氢气作为气源,所以很难满足井口色谱仪的防爆设计要求。安捷伦490色谱仪所采用的热导检测器则是另一种常用色谱检出物分析方法,基于热导检测器的特性,它对不同气体组分的导热系数变化都有比较灵敏的响应,不但能检测天然气等烃类组分,还能检测氮气、水等非烃组分。在气测录井的使用过程中,当色谱柱柱效下降,或者样品气干燥不彻底时,样品气中的氮气和水的色谱峰极易对邻近的甲烷和丙烷的检测形成干扰,影响气测的准确性。此外,热导检测多采用氦气或氢气作为载气,现场一般配备高压钢瓶作为气源,会增加额外的费用支出。综合考虑经济性和可操作性,井口色谱仪选择催化燃烧检测器来对样品气中的天然气组分进行测量,仅需要压缩空气作为载气即可。表1是 FID、热导、催化燃烧这3种检测器的性能和技术参数对照表。

表1 FID、热导、催化燃烧检测器技术参数比较

如表1所示,催化燃烧检测器的检测灵敏度略低于FID和热导检测器,但能够满足现场气测的需要。而且,催化燃烧检测器所需的辅助设备较少,仅需要空气压缩机即可。在满足现场防爆的同时,更便于维护和降低仪器运行成本。为解决催化燃烧检测器在检测高浓度样品时易发生的测量信号饱和的问题,井口色谱仪采用了样品气组分高、低浓度自动切换的气路设计,从而实现催化燃烧检测器1×10-5~1的全量程范围的快速响应和测量。

1.4 色谱柱设计

井口色谱仪采用压缩空气作为载气,相较于氢焰色谱仪的氢气载气,其在相同条件下的载气流速较低,仅为氢气的1/3到1/2。为确保能够在60 s内完成对样品气中C1-nC57个组分的有效分离,井口色谱仪采用了双色谱柱的气路设计。2套独立的色谱柱都具有预切柱和主柱,能够对样品气中的重烃组分进行反吹,避免其进入主柱对下一个色谱分析周期的组分出峰造成影响,并延长主柱寿命。其中一套色谱柱专门用于分离C1、C2和C33个组分,另一套色谱柱则用于分离iC4、nC4、iC5、nC54个烃组分。针对天然气组分和催化燃烧检测器的特性,色谱柱担体和固定液也做了进一步的优化。

1.5 气体流路设计

为配合催化燃烧检测器和双色谱柱的设计思路,并且尽可能地降低仪器整体的体积和重量,井口色谱仪采用了微流路控制的阀岛流路分配设计,替代常用的色谱十通阀流路分配模式。

如图3所示,色谱仪的气路模块采用了双阀岛/双色谱柱的设计思路。一个阀岛对应一套色谱柱,实现传统十通阀流路分配的功能。整个气路模块结构紧凑,流路控制阀岛、色谱柱、检测器均被压缩在不到20 cm空间内。传统的机械式稳压阀的控压压力会受到环境温度的波动而改变,不能满足露天场合的井口色谱仪的工作需要。所以井口色谱仪选用电子压力控制器(EPC)对各流路的压力进行稳压控制,可以实现各种环境温度下的流路压力的精确控制,确保检测器基线和色谱保留时间的稳定,图4为EPC控压的长期稳定性测试结果[10]。

图3 色谱气路模块示意

图4 EPC长期稳定性测试

1.6 气体流路分析

图5是整个气路模块的流路分析示意图。与图3的气路模块相对应,每个阀岛均安装了6个二位三通电磁阀。每个阀岛上部的5个电磁阀为1组,可以实现十通阀的流路分配切换功能;2个阀岛最下部的电磁阀为1组,实现样品气高低浓度切换,解决催化燃烧检测器高浓度饱和的问题。每个电磁阀组各自独立供电,控制气路切换:电磁阀组通电时电磁阀的#1口与#3a口和#3b口连通,#2口关闭;电磁阀组断电时电磁阀的#1口与#2口连通,#3口关闭。如图5所示,阀岛1和阀岛2的样品气流路成串联结构设计,确保两套色谱流路在同一周期内测量的是同一点的样品气的组分。

图5 井口色谱仪气体流路示意(反吹状态)

2 现场试验

2.1 测试方法

研制的井口色谱仪样机在四川威远Wxx井开展了现场应用。图6为页岩气双井作业现场布局示意图。井口色谱仪设置在远离录井仪的远端井的振动筛下,开展近井筒气测分析。为进行与常规气测仪的对比测试,在井2位置又设置了一台录井仪,与井口色谱仪开展并测。

图6 井口色谱仪现场布局及照片

2.2 总烃气测结果

图7是井口色谱仪和常规色谱仪的气测总烃测试结果对比,其中红色总烃曲线代表井口色谱仪的气测结果值Tg(C),黑色总烃曲线代表常规色谱仪的气测总烃结果值Tg。如图7所示,井口色谱仪与常规色谱仪的总烃气测曲线的形状和趋势都保持一致,具有良好的可比性。

图7 井口色谱仪Tg(C)和常规色谱仪Tg的气测结果对比

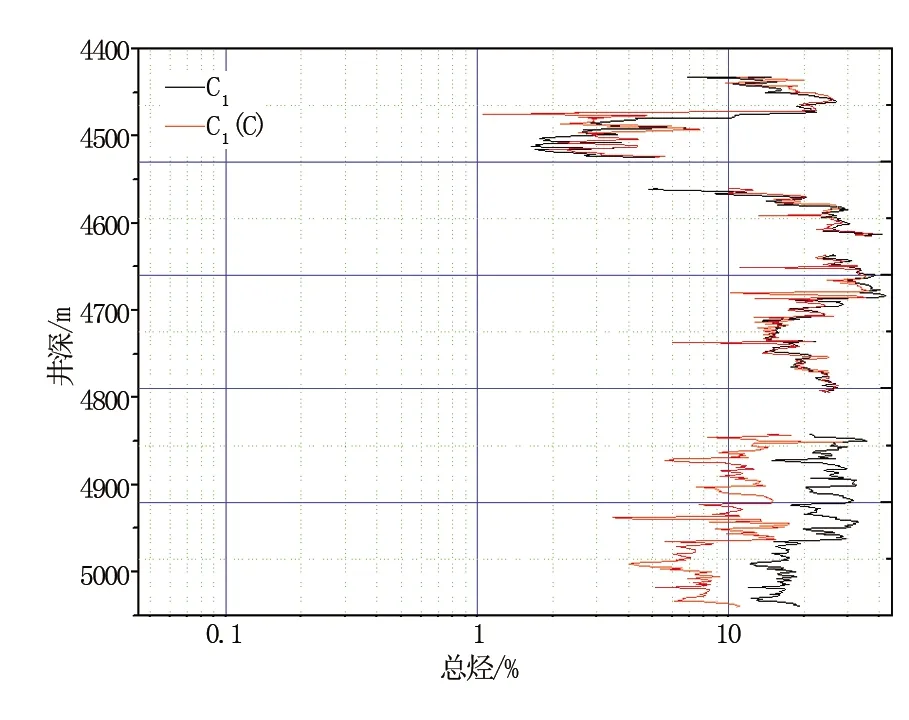

2.3 甲烷气测结果

图8是井口色谱仪和常规色谱仪的甲烷气测值的测试结果。红色曲线代表井口色谱仪的甲烷气测值C1(C),黑色曲线代表常规色谱仪的甲烷气测值C1,两者的曲线形状和大小也基本保持一致。与总烃的气测值比较,甲烷曲线的形状和大小与总烃曲线基本吻合,说明此井以页岩气甲烷为主要成分。考虑到井口色谱仪和常规色谱仪采用两套脱气系统开展并测,其脱气量和脱气效率存在一定差异,也发现两者的气测显示结果在4 850~5 050 m井段有一定的偏差。根据井口色谱仪和常规色谱仪的总烃和甲烷气测值的比较,可以看出井口色谱仪和常规气测仪的气测结果基本一致,

图8 井口色谱仪C1(C)和常规色谱仪C1的气测结果对比

可以替代常规的气测分析仪,作为近井筒的气测分析仪,在线分析钻井液气测显示。

3 结 论

井口色谱仪通过正压防爆设计,可以不依托于录井现场的仪器房独立运行在近井筒的振动筛附近,解决页岩气双井作业过程中样品气管线架设困难和管线延时长等问题。通过气路和电气结构优化以及仪器的模块化设计,提高了仪器的集成化程度,更方便现场的拆装和维护。仪器采用催化燃烧传感器替代常规氢焰色谱仪的FID检测器,可以减少额外的辅助设备;与热导检测相比,催化燃烧不受样品气中氮气和水分的影响,更适用于录井现场。通过与常规气测分析仪的现场使用对比结果表明,仪器能够满足现场气测录井的需要,进一步拓展色谱气测仪在现场的使用范围和方法。