低温用碱性不锈钢焊条E308L-15的研制

靳树强, 马风辉

(奥钢联伯乐焊接(中国)有限公司,江苏 苏州 215126)

0 前言

18-8型奥氏体不锈钢由于具有优良的低温冲击韧性和良好的焊接性,常常被用于低温工作环境下的压力容器[1-2]。奥氏体不锈钢母材的低温冲击韧性一般都很好,GB 150.2—2011《压力容器 第2部分:材料》规定,奥氏体型钢材(母材)的使用温度高于或等于-196 ℃时,可免做冲击试验。但是相对于奥氏体不锈钢母材,焊缝金属的低温冲击韧性会下降很多。所以,对于低温压力容器,GB 150.4—2011《压力容器 第4部分:制造、检验和验收》规定在相应的焊接工艺评定中,应进行焊缝金属的低温夏比V形缺口冲击试验,在不高于设计温度下的冲击吸收能量AKV不得小于31 J。

焊缝的冲击韧性受焊接材料、焊接工艺及焊接冶金的影响,如采用通常的酸性不锈钢焊条焊接,往往不能满足此要求。因此,文中结合工程实践,针对低温压力容器通常用的18-8型奥氏体不锈钢的焊接问题,开发了具有良好低温冲击韧性的碱性奥氏体不锈钢焊条E308L-15。

1 焊条配方设计

众所周知,低氢型焊条的药皮以碳酸盐和氟化物为主体,碳酸盐用来造渣、造气、稳弧,氟化物可稀渣,且具有显著的去氢效果。不锈钢碱性焊条由于不锈钢铁水的流动性问题,其使用氟化物和碳酸盐的比例有所不同。文中所研制的E308L-15焊条药皮的组分见表1。

表1 研制的E308L-15药皮的组分(质量分数,%)

2 试验材料及方法

焊接材料为经过大量试验验证得到的焊接工艺性优良的E308L-15焊条,规格为φ4.0 mm×350 mm。试验母材022Cr19Ni10,熔敷金属的试板尺寸为300 mm×150 mm×20 mm,坡口角度22.5°,根部间隙16 mm。采用OTC VR400Ⅱ型焊机,焊接电流130~140 A,电弧电压22~25 V,直流反接。

熔敷金属的化学成分由Belec Vario Lab光学直读光谱仪测定,其中C,S,O,N分别由ELTRA CS800分析仪和ELTRA ON900分析仪测定。

冲击试验采用夏比V形缺口试样,试样尺寸55 mm×10 mm×10 mm,在ZBC2302-2液晶全自动金属摆锤冲击试验机上按照国家标准GB/T 229—2007《金属材料 夏比摆锤冲击试验方法》进行,用游标卡尺测量侧向膨胀量。

拉伸试验和弯曲试验在SHT4106微机控制电液伺服万能试验机上按照GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》和GB/T 232—2010《金属材料 弯曲试验方法》进行。

铁素体数由FERITSCOPE MP30D-S铁素体测定仪测定。按照GB/T 4334—2008《金属和合金的腐蚀 不锈钢晶间腐蚀试验方法》的方法E进行晶间腐蚀测试。金相试样采用质量分数为10%的草酸溶液进行电解腐蚀,采用GX40-D型光学显微镜观察微观组织。

3 试验结果与讨论

3.1 焊条的焊接工艺性

采用H022Cr21Ni10焊芯,利用均匀设计法设计了多种配方制作成焊条,进行大量的焊接工艺性试验,研制出易起弧、少飞溅、电弧稳定、易脱渣的E308L-15焊条。由于该焊条要求-196 ℃下的冲击性能,其焊接工艺性能受到了一定的限制。研制的焊条焊缝成形如图1所示。

图1 E308L-15焊条的焊缝成形

3.2 熔敷金属的成分及组织分析

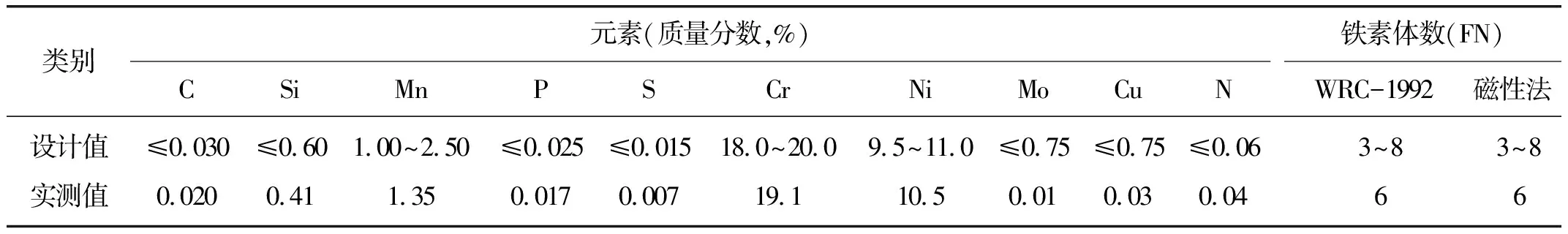

传统观点认为,焊缝的化学成分应该尽可能与母材的成分匹配,这一规则使设计人员不用考虑因为热膨胀等不同而导致的问题。文中遵循这一规则,并对化学成分进行调整,以期望得到具有较好的低温冲击韧性的焊缝。表2为熔敷金属的部分化学成分设计值及测试结果。

表2 研制的E308L-15熔敷金属的部分化学成分及铁素体数

图2是E308L-15熔敷金属的显微组织。结果表明,熔敷金属的金相组织由奥氏体和少量骨架状铁素体组成,组织均匀细小且不存在裂纹等缺陷。

图2 E308L-15熔敷金属的显微组织

根据WRC-1992计算法及磁性法测量的熔敷金属的铁素体数(FN)分别列于表2,计算值和测试值在低铁素体数范围内保持较好的一致性。其中Creq和Nieq分别通过下列公式计算:

Creq=Cr+Mo+0.7Nb

(1)

Nieq=Ni+35C+20N+0.25Cu

(2)

计算得到Creq为19.18,Nieq为12.09,Creq/Nieq为1.59,根据文献[3-4],熔敷金属为铁素体-奥氏体(FA)模式凝固。此模式的凝固初始析出相是铁素体,随着焊缝冷却,铁素体变得越来越不稳定,逐渐转变为奥氏体,最终焊缝组织由奥氏体和少量铁素体组成。FA模式首先析出的铁素体阻止了液态薄膜的浸润,并使裂纹扩展困难,同时先析出的铁素体还对S,P,Sn等杂质有较高的溶解度,所以其抗热裂纹能力很强[5]。少量铁素体可提升奥氏体不锈钢焊缝的抗热裂纹性能,然而FN大于7的焊缝表现出相对较低的韧性,所以对于低温应用的焊缝,应该控制焊缝中的铁素体。

3.3 熔敷金属的力学性能

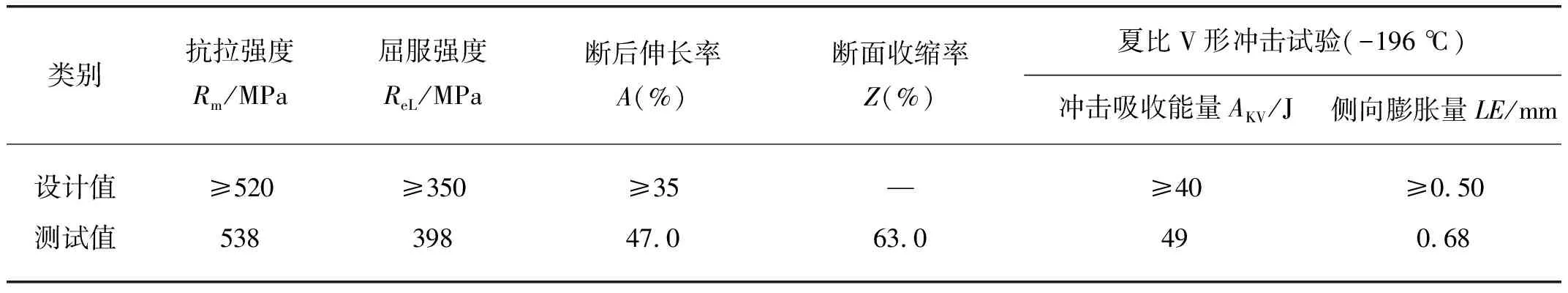

焊后试板经外观检查、射线探伤合格后进行取样及试验,熔敷金属的力学性能见表3。

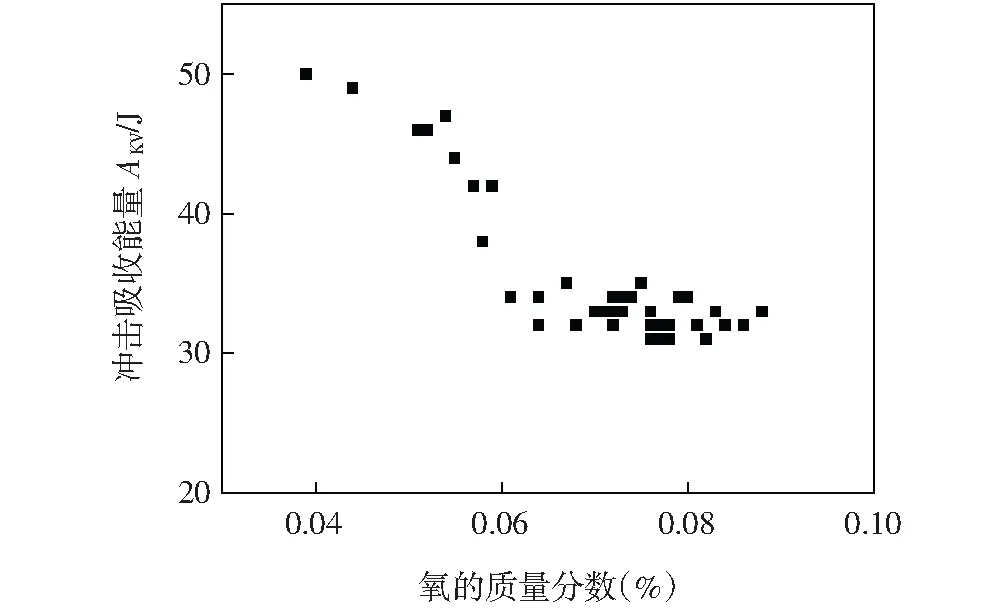

焊缝金属良好的低温冲击韧性是保证奥氏体不锈钢焊缝低温应用的关键,奥氏体不锈钢焊缝的低温冲击韧性受到夹杂物密度的影响[6]。夹杂物阻碍形变时的位错运动,在其与基体界面处产生巨大应力,形成微裂纹,相邻微裂纹聚合为微孔洞,微孔洞长大、增殖,最终导致断裂。由于微孔洞在夹杂物处形核,降低夹杂物的密度和尺寸可以减少孔洞的形成,从而显著提高焊缝的韧性[7-8]。Kane等人[9]的研究发现,夹杂物密度和尺寸直接受到氧含量的影响。由于氧的化学活性,焊缝金属中并不存在游离氧,而是全部以氧化夹杂物的形式存在,如果通过加强焊条药皮的脱氧,降低熔敷金属的氧含量,夹杂物密度随之降低,从而可提高焊缝韧性。

图3为在焊条开发过程中熔敷金属的-196 ℃夏比V形缺口冲击吸收能量AKV与氧含量的关系曲线,其中的氧含量通过加入焊条药皮中的脱氧剂控制。从图中可以看出,随着氧含量的降低,-196 ℃的夏比V形缺口冲击吸收能量增加,低温冲击韧性提高。如前所述,熔敷金属的化学成分及FN受到一些因素的制约,所以通过加强焊条的脱氧能力,降低熔敷金属的氧含量来提高低温冲击韧性,是行之有效的一种方法。

表3 熔敷金属的力学性能

图3 熔敷金属的-196 ℃夏比V形冲击吸收能量AKV与氧含量的关系

3.4 熔敷金属的晶间腐蚀测试

试样尺寸为100 mm×10 mm×3 mm,经650 ℃保温1 h进行敏化处理,腐蚀后用5 mm压头进行弯曲试验,用10倍放大镜进行观察,并未发现晶间腐蚀裂纹。

低温用奥氏体不锈钢一般可不考虑耐蚀性,因为低温下腐蚀的化学反应和电化学反应速度很慢,乃至基本停止,另外低温介质多为液氧、液氮、液氩、液氦、液氢、液烃等低沸点液相,腐蚀性很弱或无腐蚀性。即使如此,仍然对该焊条做了晶间腐蚀试验。从测试结果来看,所开发的E308L-15焊条的熔敷金属具有良好的耐晶间腐蚀性能。

4 结论

(1)通过调整配方组分的E308L-15焊接工艺性良好,全熔敷金属的凝固模式为FA模式,金相组织由奥氏体和少量骨架状铁素体组成,不存在裂纹等缺陷,耐晶间腐蚀性能良好。

(2)加强焊条药皮的脱氧能力,熔敷金属的氧含量降低,从而可以降低氧化夹杂物密度,低温冲击韧性有所提高。