X70管道自保护药芯焊丝环焊接头力学性能及影响因素

何小东, 薛如, 李为卫, 池强, 高雄雄

(1. 中国石油集团石油管工程技术研究院,西安 710077;2. 石油管材及装备材料服役行为与结构安全国家重点实验室,西安 710077;3. 中国石油西气东输管道公司,上海 200120)

0 前言

焊接是当今油气长输管道连接的唯一方式。因此,焊接效率和焊接质量不仅对管道工程施工起着关键作用,也决定了管道环焊缝接头本质安全。目前,国内外长输管道常用的焊接方法主要有药皮焊条电弧焊、手工钨极氩弧焊、熔化极气体保护半自动焊、自保护药芯焊丝电弧焊、熔化极活性气体保护自动焊、自动埋弧焊和闪光对焊等[1]。药芯焊丝自保护焊(Self-shielded flux-cored arc welding,FCAW-S)和熔化极活性气体保护自动焊(Gas metal arc welding, GMAW)效率高、劳动强度低,在高强度、大口径、厚壁管道环焊缝的填充、盖面焊接中得到广泛应用。但这两种焊接工艺也有局限性。隋永莉等人[2]从焊接原理、焊接材料、焊接设备、焊接坡口、管口组对、焊接施工及施工组织、焊接质量控制、经济效益等几个方面总结分析了半自动焊工艺和自动焊工艺的适用性及其优缺点。

为了满足高强度油气管道现场焊接需要,国内相关单位和机构开展了自保护药芯焊丝研制。有研究者[3]通过提高熔渣的碱度以及在药粉中加入多种氟化物提高脱氢能力;再增加Mn含量来提高强度,通过降低熔敷金属中的铝含量和硅含量,并加入微量合金元素和提高镍含量,获得了X80管道焊接用高强韧性自保护药芯焊丝。张敏等人[4]基于成分匹配与组织匹配的设计原则,设计并制成了X100管线钢匹配用自保护药芯焊丝,并选用合适的焊接工艺参数试焊,得到强度、韧性和组织与母材相匹配的焊接接头。但是,近年来X80管道环焊缝发生多起失效事故[5],业界相关人士对高钢级管道现场焊接能否使用自保护药芯焊丝焊接持怀疑态度,甚至在相关技术文件中禁止使用此焊接工艺。

针对某管道工程焊接工艺适用性评定,文中测试了焊接接头关键力学性能,并分析了其主要影响因素。研究结果有助于自保护药芯焊丝焊接工艺在高强度管道现场环焊缝焊接中的合理应用和焊接接头质量控制。

1 试验材料及方法

1.1 试样制备

环焊缝试样制备采用直径为813 mm,钢级为X70的钢管,组对壁厚为14.3~14.3 mm,17.5~17.5 mm和17.5~19.1 mm,焊接坡口形式为V形,坡口角度为25°。焊接工艺采用表面张力过渡(Surface tension transfer,STT)根焊,焊丝牌号为Bohler SG3-P(ER70S-G),直径为1.2 mm。FCAW-S热焊、填充焊和盖面焊的焊丝牌号为JC-30(E551T8-K2),直径为2.0 mm。环焊缝焊接分别由5组焊工完成,焊接工艺参数见表1。

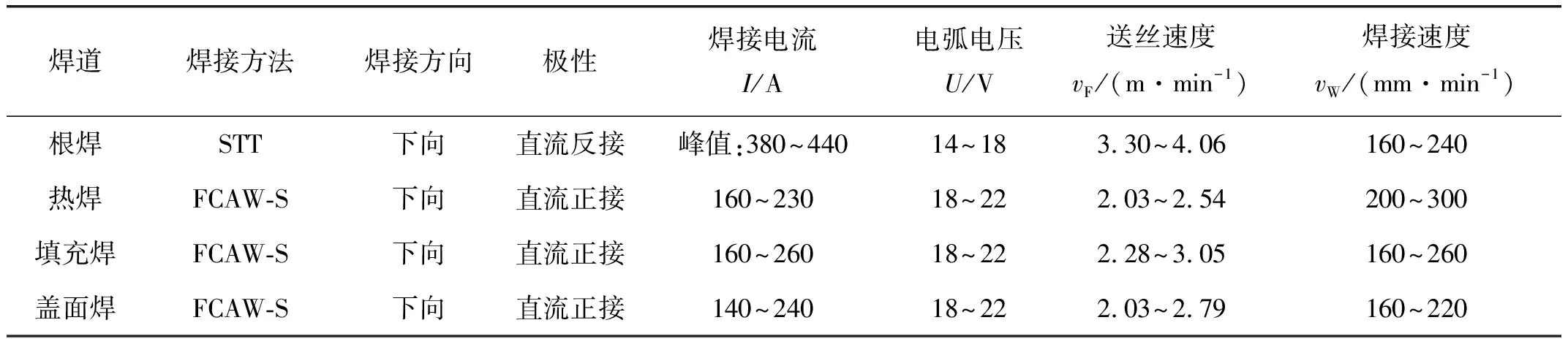

表1 焊接工艺参数

1.2 试验方法

样品完成焊接后,采用HR-90A/3093-1634型X射线探伤机对环焊缝进行无损检测。对探伤合格的焊缝依据GB/T 31032—2014《钢质管道焊接及验收》进行评价。采用KB30BVZ-FA 维氏硬度计了测试了焊接接头内外表面附近的硬度分布。用SHT4106 材料试验机测试了不同焊接位置的焊接接头在室温下的拉伸性能和塑性变形能力;截取55 mm×10 mm×10 mm夏比冲击试样,缺口类型为V形(Charpy V-Notch,CVN),深度为2 mm,用PSW750 冲击试验机测试了焊缝和热影响区在管道设计温度-5 ℃下的夏比冲击吸收能量。在环焊缝接头的平焊、立焊和仰焊位置分别截取并制备金相试样,采用MEF4M 金相显微镜及图像分析系统分析了焊接接头的宏观组织和微观组织。利用VEGA扫描电镜和NSS-300型能谱仪分析了断口形貌和成分组成。

2 试验结果与讨论

2.1 试验结果

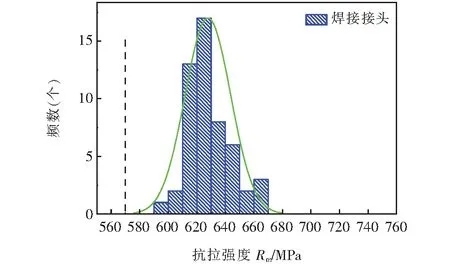

图1是环焊缝接头的抗拉强度分布。统计结果表明,三种壁厚的环焊接头抗拉强度Rm分布范围为590~670 MPa,均大于标准要求的最小抗拉强度570 MPa,且服从正态分布,其平均值约为628 MPa,标准差约为16 MPa。拉伸试验中86.5%的试样均断于母材(BM),只有13.5%的焊接接头拉伸试样断于热影响区(HAZ),但断于热影响区的焊接接头其抗拉强度也大于标准要求的最小抗拉强度570 MPa。由于焊接接头拉伸试样绝大多数断于母材,其抗拉强度体现的是管材的纵向拉伸性能。

图1 环焊缝接头抗拉强度分布

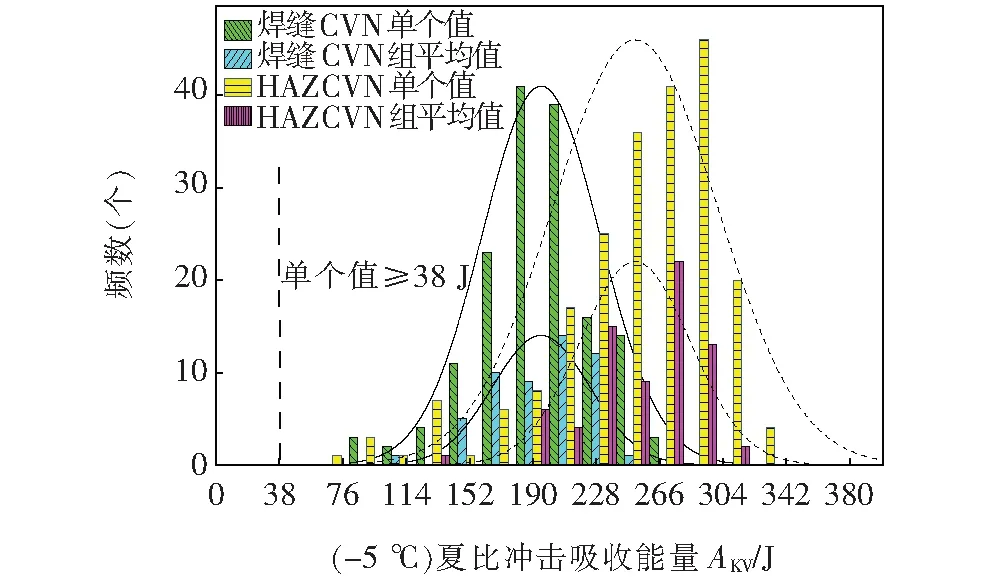

图2所示是环焊缝接头夏比冲击吸收能量分布。图2表明,环焊缝中心的夏比冲击吸收能量单个值分布为80~260 J,标准差约为35 J;每组焊缝(WM)冲击吸收能量平均值范围为107~245 J,标准差为29 J。热影响区夏比冲击吸收能量单个值和组平均值的分布范围分别是77~325 J,134~302 J,其标准差分别约为49 J和33 J。因此,不管是焊缝还是热影响区的单个值和夏比冲击吸收能量值均满足标准规定的38 J和50 J要求。但是,从图2也可以看出,相比于焊缝,热影响区的冲击吸收能量离散程度略大。这主要是由于焊接热影响区的组织和结构不均匀性所致。一般地,油气管道环焊接头热影响区冲击试样取至壁厚中心,缺口位置为焊缝金属和热影响区母材金属各占50%。但由于焊接热影响区较窄,在冲击试样缺口加工过程中,难以完全保证焊缝金属和热影响区的母材所占比例完全一致。因此,热影响区的夏比冲击吸收能量值波动较大。从总体上看,在合理的焊接工艺下,虽然自保护药芯焊丝焊接的X70管道环焊缝接头夏比冲击吸收能量有一定的波动,但是焊缝和热影响区的冲击吸收能量单个值和平均值均满足标准要求。

图2 环焊缝接头夏比冲击吸收能量分布

对环焊缝接头取样,按标准要求进行侧弯试验,弯轴直径为90 mm,弯曲角度180°。图3是侧弯后试样拉伸面形貌和缺陷统计。图3表明,约76%的弯曲试样拉伸面无缺陷,而有缺陷或断裂的试样占24%。按验收标准判定试样上缺陷性质或尺寸超出要求的仅有2%。因此,整体环焊缝而言,自保护药芯焊丝焊接的X70管道环焊缝接头具有较好的塑性变形能力。

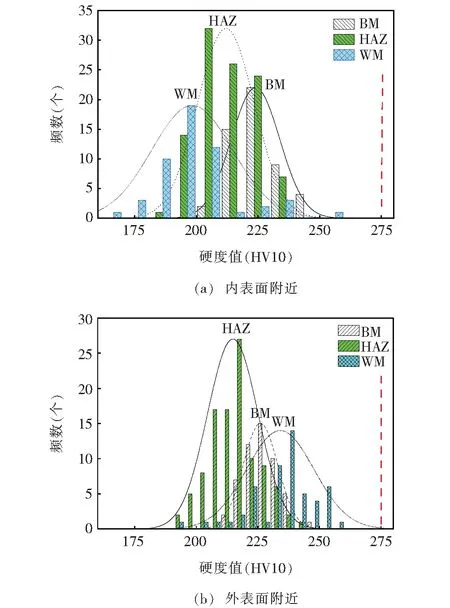

图4是环焊缝接头的维氏硬度统计分布。图4表明,自保护药芯焊丝焊接的X70管道环焊缝接头维氏硬度呈正态分布,无论内表面还是外表面附近的维氏硬度均小于标准规定的275 HV10。但从图4也可以看出,管体和热影响区的硬度值分布稳定,变化相对较小,而外表面的盖面焊缝和内表面的根焊焊缝硬度值波动较大,分布范围也相对较宽;而且根焊焊缝的硬度低于热影响区和母材的硬度,而填充和盖面焊缝的硬度略高于热影响区和母材的硬度。

2.2 讨论与分析

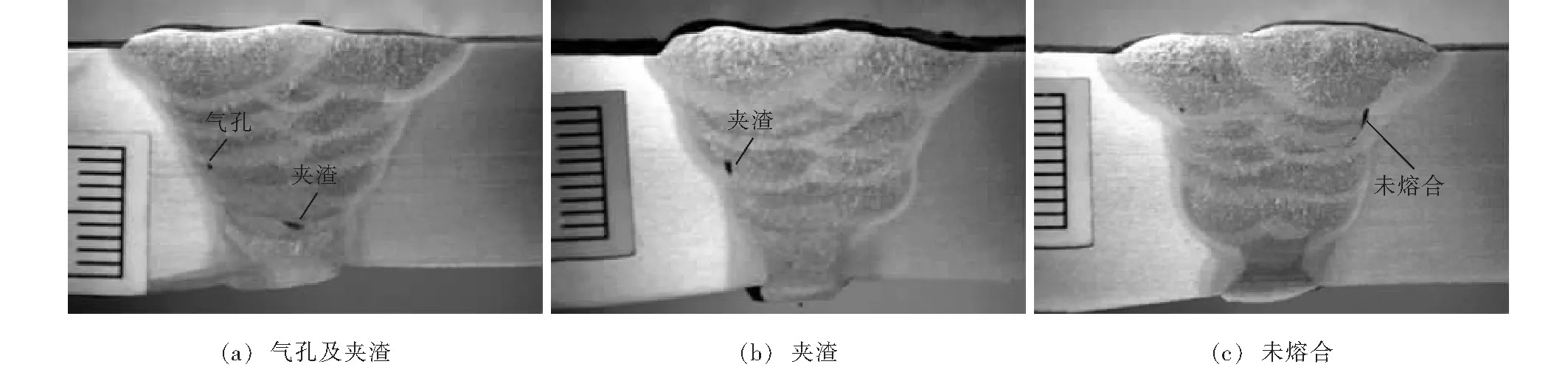

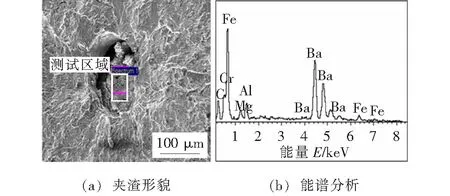

虽然,自保护药芯焊丝焊接的X70管道环焊缝接头表现出较好的拉伸性能、夏比冲击韧性和塑性变形能力,但弯曲试样的拉伸面上仍出现较多的缺陷甚至发生断裂。究其原因主要是药芯自保护焊接焊缝上容易产生较多的焊接缺陷,而且通过射线探伤对这些缺陷难以判定或判定为合格。图5是X70自保护药芯焊丝环焊接头典型焊接缺陷。由于自保护药芯焊丝焊接自身的工艺特点所致[6],这些焊接缺陷包括气孔、夹渣、未熔合等,而且夹渣的数量最多,其形貌及能谱分析如图6所示。自保护药芯焊丝焊接主要的是通过在药芯中加入造渣、造气、脱氧、脱氮的矿物粉来保证焊缝金属的组织、力学性能及成形性。从图6的能谱分析可以看出氧、铝、镁、钡等元素是自保护药芯焊丝熔渣主要成分[7]。因此,自保护药芯焊丝焊接缺陷与工艺自身特点密切相关。

图4 环焊接头维氏硬度分布

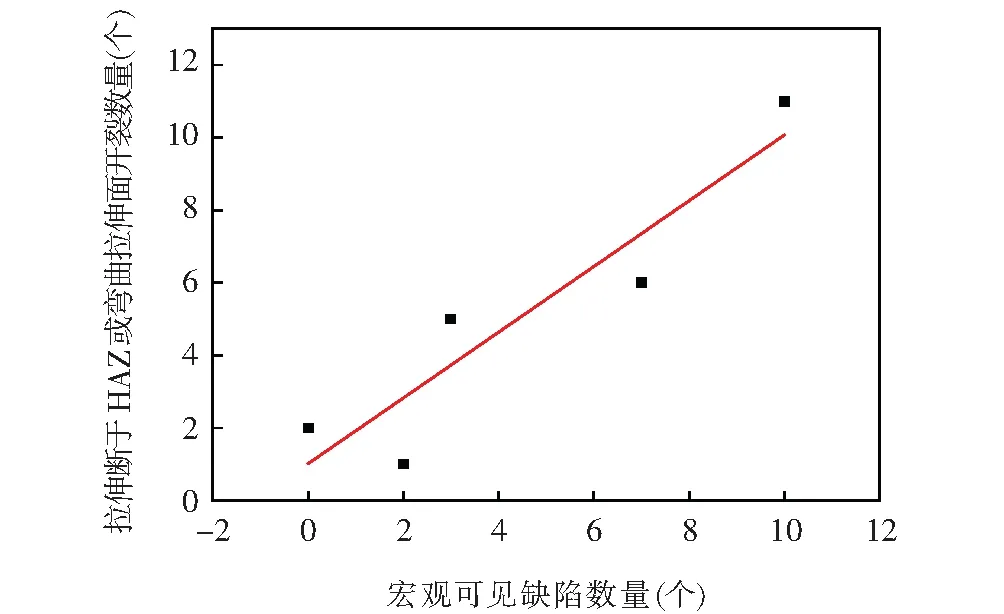

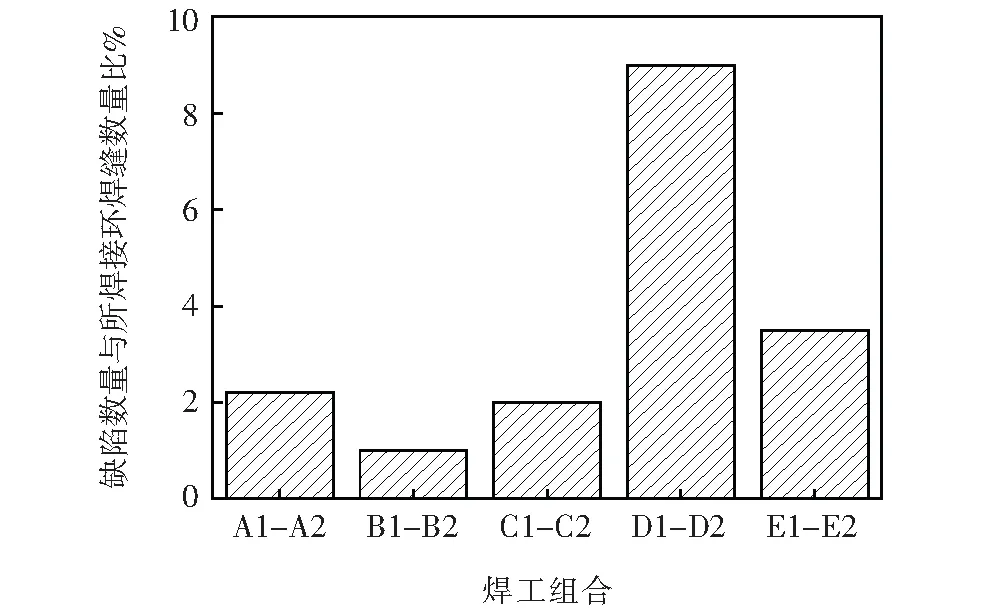

这些焊接缺陷一方面可能位于冲击试样缺口根部启裂或裂纹扩展面上,对冲击韧性不利[8],从而导致冲击韧性值离散,另一方面对焊接接头的抗载荷能力和弯曲变形能力也有影响,甚至会成为裂纹扩展源导致管道环焊缝接头失效。图7为金相横截面上宏观可见缺陷的数量与拉伸断于热影响区或弯曲拉伸面开裂数量的关系。从图7可以看出,二者呈线性相关,即自保护药芯焊丝焊接环焊接头中,缺陷数量越多,拉伸试样越有可能断于焊缝或热影响区,而且弯曲试样的拉伸面也容易出现较多的裂纹甚至断裂。实际上,自保护药芯焊丝环焊缝接头的焊接缺陷数量与焊工操作水平也密切相关,如图8所示。因此,为了保证管道安全,提升药芯自保护焊接环焊缝接头质量,焊接操作者的水平和质量意识起着至关重要的作用。

图5 X70药芯自保护焊接环焊缝接头典型焊接缺陷

图6 药芯焊丝自保护焊接夹渣形貌及其能谱分析

图7 缺陷与拉伸断裂位置和弯曲开裂的关系

图8 焊工组合与焊接缺陷出现概率的关系

3 结论

(1)采用ER70S-G STT根焊与E551T8-K2自保护药芯焊丝进行热焊、填充和盖面焊接X70高强度管道,环焊缝接头具有较好的力学性能。

(2)影响自保护药芯焊丝环焊接头力学性能的主要因素是焊缝中的夹渣、气孔和未熔合等焊接缺陷。

(3)焊接缺陷不仅与自保护药芯焊丝焊接的工艺特点有关,还与焊接操作水平和质量意识密切相关。