汽车塑料件超声波焊接技术

卞迎春, 雷玉成

(江苏大学,江苏 镇江 212013)

0 前言

随着绿色环保逐渐成为汽车行业的发展趋势和主题,汽车节能减排和轻量化引起了人们的广泛关注。从汽车轻量化的角度,降低整车质量可以提高汽车燃油经济性,减少尾气污染物的排放。研究表明,减轻10%的汽车质量可以提高6%~7%的燃油经济性[1-2]。然而,随着科技的发展和汽车轻量化要求的不断提高,传统钢或铝制材料已经不能满足汽车轻量化的要求。聚丙烯(Polypropylene,PP)因其密度只有0.89~0.91 g/cm3,且具有良好的耐腐蚀性、耐热性、电绝缘性,以及高强度的力学性能和高的耐磨加工性能,因而被广泛应用于汽车行业中[3-5]。目前,连接汽车外观件产品主要使用的工艺方法为热熔胶粘接[6]、激光焊接[7]和超声波焊接[8]等。热熔胶材料对使用期限[9]、存储环境条件[10]及回收都有着较高的要求,热熔胶的使用条件需要在温度23 ℃、湿度50%的恒温恒湿条件下进行,粘结后产品对使用场所也有所限制,这就导致了使用热熔胶粘结塑料件的成本增加,且存在应用局限性。激光焊接设备通常非常昂贵,多用于大型车身件焊接。而超声波焊接则通过将发生器产生的超声波震动能作用在结合的材料上,将机械能转化为热能,最终使两种材料熔合在一起[11-12]。超声波焊接对产品的使用期限,存储环境无特殊要求,且设备不需进行回收处理,可以循环使用,熔合时间短,生产速度快,焊接强度高,制造成本低,焊接工艺稳定且环保[13-14],焊接参数的录入可通过软件、系统进行录入,在焊接发生故障时能够及时地进行处理。因此,超声波焊接在机电产品及汽车行业的批量化生产中得到了广泛的应用。

1 材料及方法

汽车裙板产品对焊缝的结合强度和焊后的外观质量有着非常高的要求。在汽车裙板产品上,通常会焊接上一些支架类产品,从而起到固定其它零件的作用。对于焊接好的产品,既要满足汽车在复杂路面上的行驶要求,使其不能发生掉落,也要满足在喷涂后的外观要求(在喷涂后的光滑表面下,焊印不良将使得表面变形的缺陷会被放大,在灯源下检测会看到各种不平滑的坑和印,影响外观质量)。所以,文中将采用注塑-涂装-焊接工艺制备样件,并对焊缝强度和外观质量进行检测。

1.1 试验材料及设备

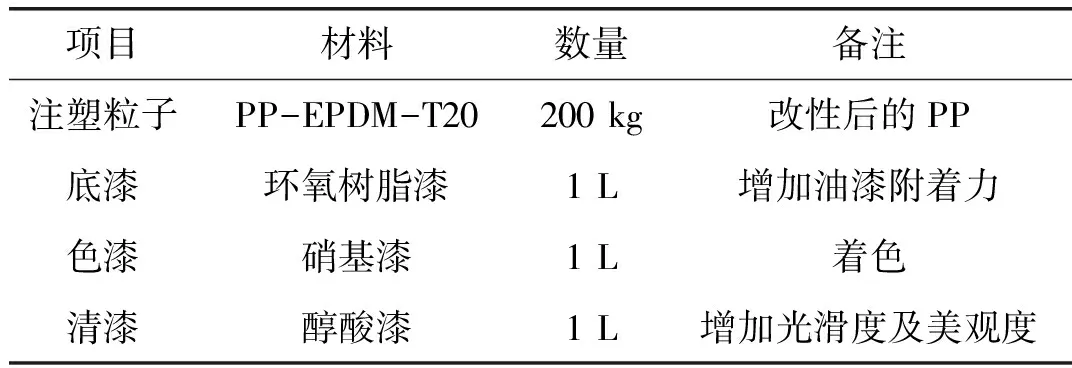

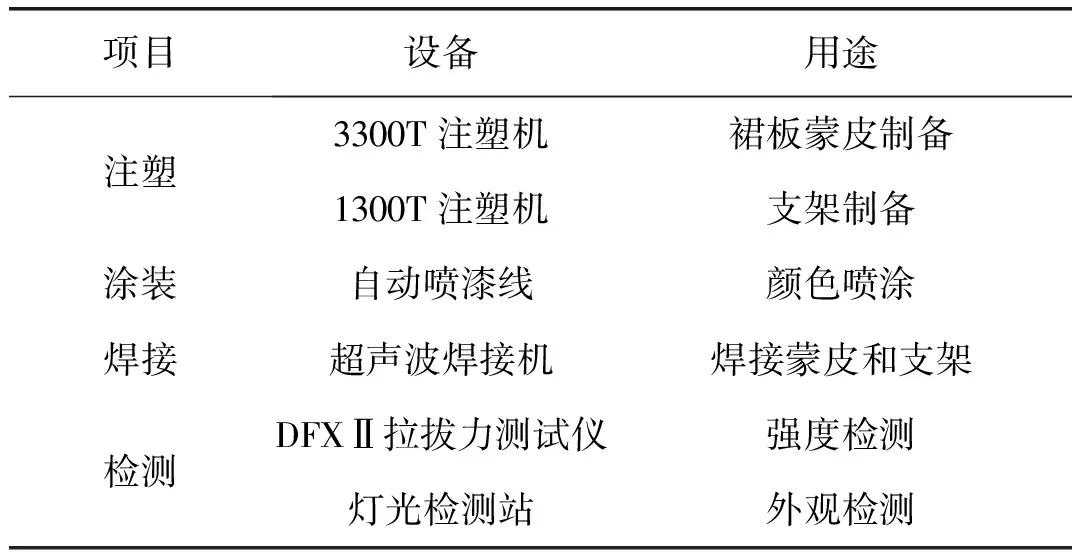

表1为该研究从注塑、涂装、焊接到检测各阶段所使用的材料。表2为各阶段所使用的试验及测试设备。

表1 试验所用材料

表2 试验所需设备及用途

1.2 制备工艺

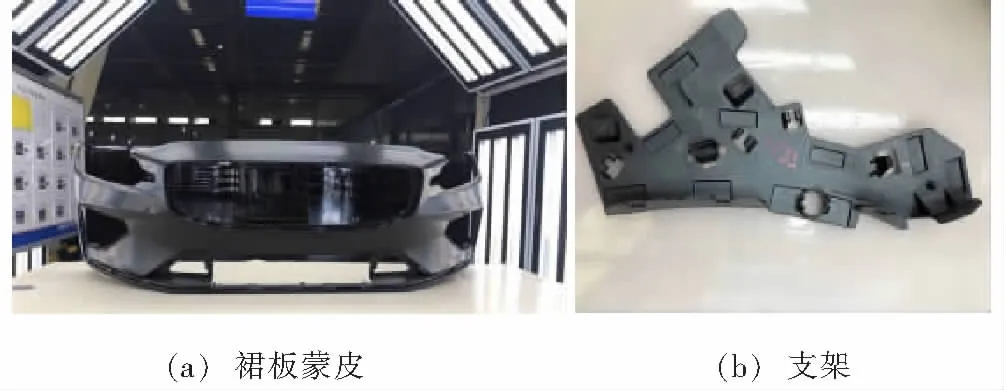

图1为试验制得的注塑件。其中,汽车用塑料裙板产品是通过3300T注塑机将PP-EPDM-T20原材料注塑成型,如图1a所示。图1b所示支架是通过1300T注塑机将PP-EPDM-T20原材料注塑成型。

图1 注塑件

注塑件制备完成后,通过自动涂装线进行喷涂工艺。首先,进行火焰烘烤使产品预热,增加上漆率;第二步,进行环氧树脂底漆的喷涂,底漆的作用主要是提升色漆的附着力,如果工艺不正确,会导致在高压冲水时,色漆与底漆间的剥离;第三步,进行硝基色漆的喷涂,色漆的作用主要是进行着色;第四步,进行醇酸清漆的喷涂后,清漆能够提高漆面的光泽度及平整度,提升外观美观度。最终喷涂成功的产品如图2所示,由有资质认证的检验人员对其进行预检验,检查是否有漏喷、流挂、凹印等外观缺陷,避免后续产生焊接引起的外观缺陷而无法辨识,确认无外观缺陷后,冷却4 h。

图2 裙板涂装样品

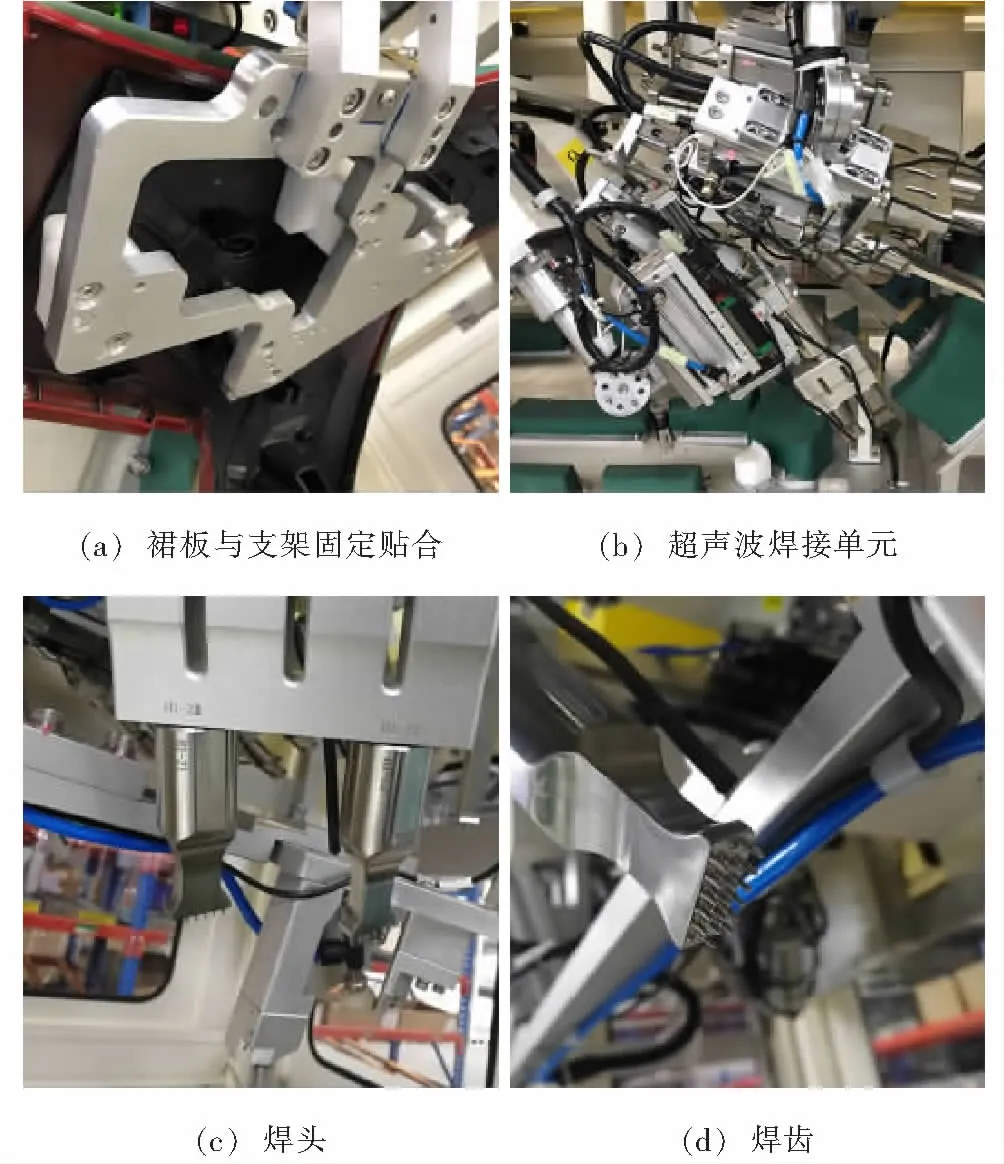

图3为焊接设备的效果图。在涂装件蒙皮制备完成后,将涂装件裙板蒙皮和支架产品通过图3a所示的胎膜和夹具固定,并采用图3b所示的焊接单元进行焊接。焊接单元包含150 mm钛合金焊头和功率为150~450 W的35 kHz超声波发生器。其中,钛合金焊头相比普通常用的高速钢焊头有着更好的声波传导性,衰减小,机器负载低,而且更加耐磨损。需要注意的是,在焊接前,需检查裙板蒙皮和支架是否固定牢固,零件表面是否完全贴合,确保不存在扭曲、未接触等现象。同时,检查焊头是否松动,焊齿是否完整,如图3c,3d所示,否则会导致焊接缺陷。

图3 焊接设备

1.3 测试方法

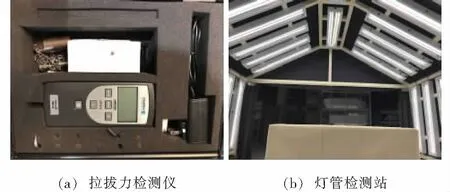

测试设备如图4所示。其中,拉拔力检测通过拉拔力测试仪,如图4a所示。外观检测通过灯光检测站,如图4b所示,在3 500 lx光源下,采用日光灯和卤素灯双光源下进行检测,其中日光灯使用TL-D90 58W/965,卤素灯使用QZ1000。

图4 测试设备

2 结果与分析

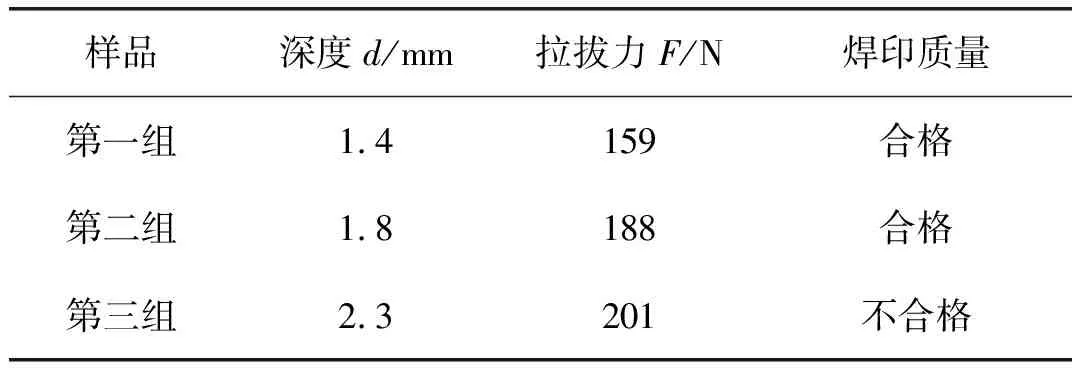

由于焊接压力在超声波焊接中已经是一个非常成熟的参数[15-17]。当焊接压力过小时,机械振动产生的能量微弱,使得材料无法熔合牢固,导致焊接强度低。当焊接压力很大时,高强度的机械振动,会穿透焊接物体表面,产生较大的表面变形。因此焊接外观零件时,不建议使用很高的焊接压力,一般选择的焊接压力在0.15~0.25 MPa范围内[18]。焊接试验将焊接压力控制在0.2 MPa,保压时间设定为2.0 s,通过调整焊接深度得到表3所示的几组拉拔力与深度数据,在LIDO IS500显微镜下观察焊接界面的微观形态。

表3 不同样品的拉拔力和外观检测结果

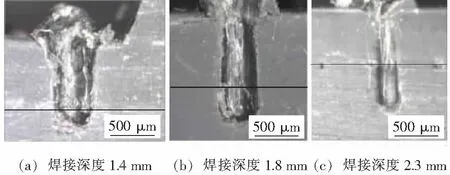

通过进行拉拔力测试得出,只有焊接深度在1.8 mm和2.3 mm时,材料的拉拔力满足大于180 N的质量要求,结合图5超声波焊接界面图像(黑线上方为支架、黑线下方为裙板),可以发现,焊接深度为1.4 mm时,超声波焊头在支架上作用后刚刚熔合了黑线下的裙板,因此焊缝强度较低。而当焊接深度为1.8 mm和2.3 mm时,超声波焊头在支架上作用后,熔合了较大深度的裙板,使得支架和裙板结合地更好,材料强度更高,此时拉拔力大于180 N。

图5 超声波焊接界面图像

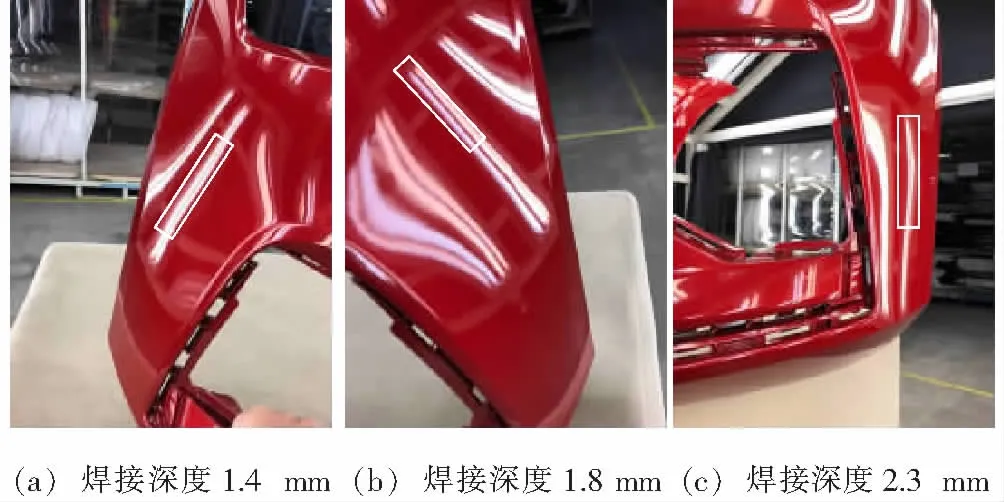

对焊接深度为1.4 mm,1.8 mm和2.3 mm的三组试验样品在灯管检测站下对外观质量进行观察检查,检查结果如图6所示。可以看出,在灯光检测站下,焊接深度为1.4 mm和1.8 mm的焊接零件外观质量很好,方框中的灯管很直,未发现灯管突变和扭曲,说明此处焊接后未发生表面的变形,故评判为焊印良好。在2.3 mm的焊接深度下,方框标记中的灯管发生了多处弯曲,灯管不直,表明在2.3 mm的焊接深度下,零件表面已经发生了变形。这是由于焊接深度过高,超声波通过不断的机械振动,将能量更容易地传播到裙板油漆表,使得裙板外观面受到超声波能量冲击后,遇热变形。在灯管检测下,遇到变形区域对灯管的投射发生了变化,造成灯管扭曲,故评判为焊印不良,外观质量不能接受。

图6 焊缝外观质量检查结果

3 结论

综上所述,在焊接深度1.8 mm时,既满足拉拔力大于180 N的强度要求,焊印的质量也满足汽车外观件的目视要求。在同样对PP改性材料并有外观质量和强度要求的超声波焊接调试中,可以参考借鉴该试验结果,将焊接深度设定在1.8 mm,对焊接质量进行微调,可降低调试时间,减少调试成本。