Sn-5Sb-CuNiAg/Ni微焊点抗时效性能的研究

庞树帅, 孙凤莲, 韩帮耀

(哈尔滨理工大学, 哈尔滨 150040)

0 前言

由于第三代半导体及功率器件的服役温度相对较高,对互联材料的耐高温性能提出了更高的要求[1]。常用的SAC(Sn-Ag-Cu)系钎料熔点相对较低,难以满足需要,Sn-Sb系钎料由于具有较合适的熔点而引起人们的关注。但当钎料中Sb元素含量较高时,合金的脆性较大、力学性能差,难以保证连接接头的强度[2]。

Kobayashi等人[3]研究比较了Sn-5Sb和Sn-10Sb的低周疲劳性能,结果表明,在室温下,Sn-10Sb的疲劳延性指数α低于Sn-5Sb;Sn-5Sb比Sn-10Sb具有更好的综合力学性能。简虎等人[4]在Sn-Sb钎料中加入少量的Cu元素,使得钎料在Cu基板的铺展面积增加,润湿性能增强。丛少男等人[5]研究了Sn-Sb钎料在添加不同含量的Cu后润湿性和力学性能变化规律,研究发现,润湿性可随着Cu的加入而降低,且随着纳米Cu含量的增加,界面金属间化合物(Intermetallic compound, IMC)的生长速度下降,由此得出IMC的生长受到Cu颗粒的抑制。该研究室的班高放[6]通过正交试验,从熔化温度区间、铺展率和导热率等方面综合优选出了三种适合于高温环境的Sn-Sb系钎料,初步确认了这些钎料的使用条件,但对其热时效的组织演变规律、界面IMC生长规律和抗热时效性能却鲜有研究。

焊点微观组织的演变会直接关系到电子产品的使用寿命,且钎料在焊接以及等温时效过程中IMC的生长变化结果也会影响互联强度。界面IMC层生长过快或者分布不均匀都会在服役过程中造成严重的应力集中,使得焊点强度下降,最终引起产品失效[7]。

文中选用课题组前期通过正交试验筛选出来的性能较好的三种钎料,在对其焊接工艺性能已经做了初步研究的基础上,针对微量合金元素Cu,Ni,Ag对抗热时效性能的影响展开研究。通过对比三种新钎料及Sn-5Sb钎料、SAC305 钎料与Cu镀Ni基板的焊接试验结果,揭示体钎料和界面IMC的微观组织演变规律,及等温时效条件下新型钎料的微观形貌和界面IMC层的变化规律。

1 试验条件及方法

1.1 试验材料

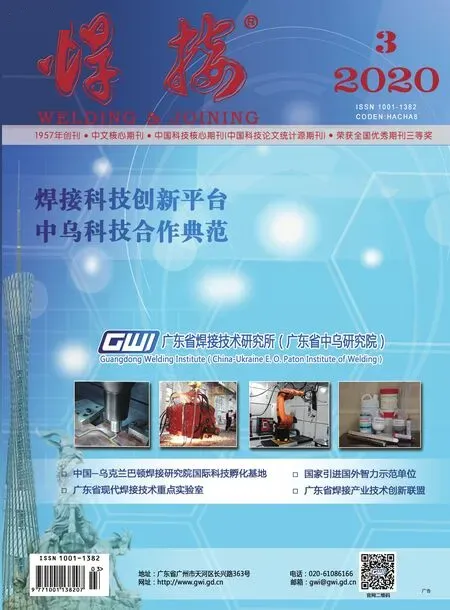

该研究选取Cu镀Ni基板作为基板材料,其中镀Ni层的厚度为6 μm。选取的自制钎料为Sn-5Sb-0.5Cu-0.1Ni-0.1Ag,Sn-5Sb-1Cu-0.1Ni-0.1Ag,Sn-5Sb-0.5Cu-0.1Ni-0.5Ag,三种钎料的熔点接近,分别为240.06 ℃,239.37 ℃,239.53 ℃。通过将三种新型钎料与Sn-5Sb和SAC305的焊点进行对比分析,揭示焊点的抗时效性能。为表示方便,五种钎料分别用字母A,B,C,D,E代替,对应关系见表1。文中将重点介绍C,D,E三种钎料。

表1 钎料与字母编号对应关系

1.2 焊接设备及工艺

该试验所使用焊接设备为回流焊炉(型号:AZY101),焊接加热最高温度为280 ℃,焊接时间为30 s。该试验中的热时效温度为150 ℃,时效时间分别为0 h,504 h,1 008 h,1 512 h,2 016 h,时效完成后将时效炉关闭,慢慢冷却至室温。

1.3 显微组织观察和界面IMC测量

采用EDX确定焊点体钎料的成分,通过SEM分析了钎料合金界面的组织形貌及化合物分布情况。用Photoshop软件测量出界面IMC层面积的像素值A和所测IMC层长度像素值L,利用公式h=A/L求出IMC层厚度的像素数,再根据标尺数值与标尺像素值的比例得到每个像素代表的实际长度,最终得到界面IMC层的实际厚度值,每个界面层厚度多次测量取平均值。

2 试验结果及分析

2.1 体钎料时效前后微观组织形貌的变化

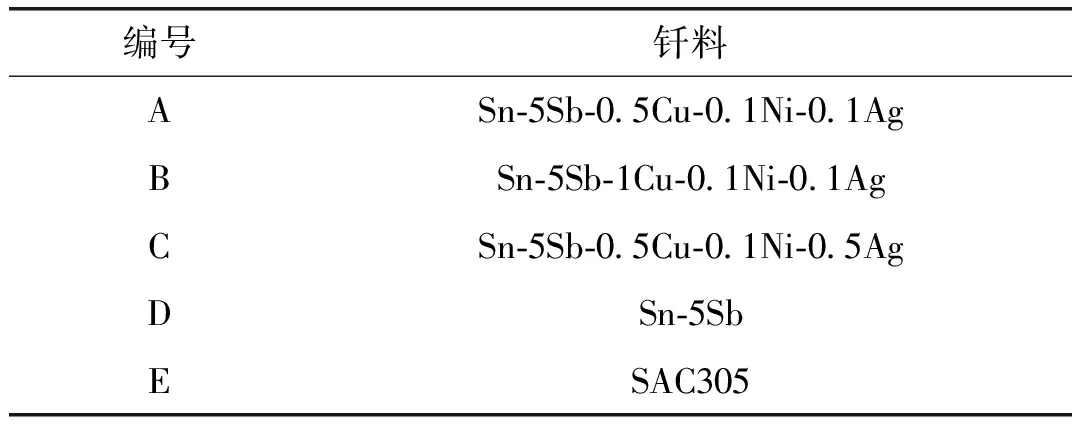

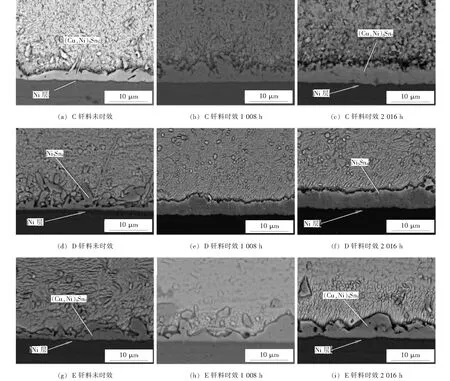

图1是C,D,E三种钎料在不同时效时间下焊点体钎料的微观组织形貌。Sn-Sb钎料基体中存在的β-Sn相和面心立方结构的β-SnSb相,弥散分布在体钎料中。图1a,1b,1c分别为C体钎料未时效、时效1 008 h和时效2 016 h的微观组织。从图中可以看出未时效的C体钎料中出现许多不规则的条状和圆形小颗粒状的新生相。随着时效时间的延长,条状新生相明显增多,并不断生长成长棒状;圆形小颗粒的新生相也明显增多,并不断长成短粗棒状。图1d,1e,1f分别为D体钎料未时效、时效1 008 h和时效2 016 h的微观组织。从图中可以看出,D体钎料的新生相从片状的圆圈状逐渐变成贯穿界面的长条状。与C体钎料相比,新生相更多,尺寸更大,硬度更高,脆性也变大。图1g,1h,1i分别为E体钎料未时效、时效1 008 h和时效2 016 h的微观组织。从图中可以看出,随着时效时间的延长,E体钎料的新生相由弥散分布的小颗粒状或块状逐渐聚集成花瓣状。时效2 016 h时,三种体钎料中的新生相均变得粗大。分析其原因为,长时间的时效处理为新生相的析出提供了热力学条件,使基板中的Cu和Ni不断向体钎料中扩散。

图1 三种钎料在不同时效时间下体钎料的微观组织形貌

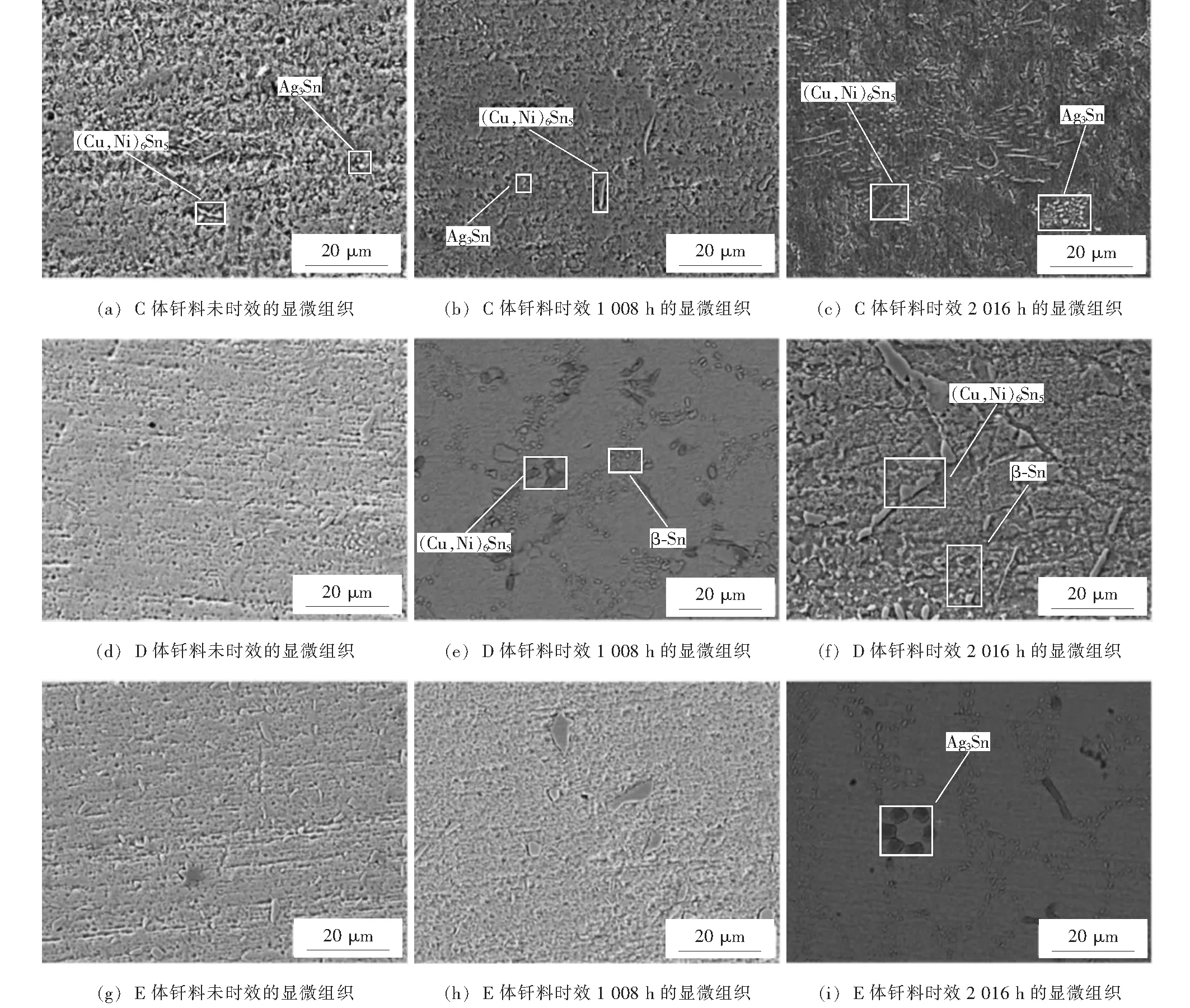

图2为时效2 016 h的C体钎料微观组织形貌及元素分布图。表2为图2a中对应点的EDX分析结果。从图中可以看出,C体钎料中存在不规则的灰色条状新生相(1点),该新生相主要由Sn,Cu和Ni元素组成,其中Cu的原子分数为28.51%,Ni的原子分数为13.17%,未观察到Sb或SnSb化合物析出,由此可知体钎料基体为Sb与β-Sn的固溶体。EDX分析结果表明,该暗灰色组织为 (Cu,Ni)6Sn5。同时,在C体钎料的局部区域可发现白色光亮的凹凸不平的组织(2点),该组织在图1c中分布较为明显。从图中可以看出,该组织无规则地分布在基体中,呈圆形小颗粒或短棒状。通过EDX分析可得,该组织中的Ag和Sn含量较高,其中Ag的原子分数为23.42%,Sn的原子分数为70.81%,故确定细小的颗粒物为银锡化合物。

图2 时效2 016 h的C体钎料的微观组织形貌及元素分布图

表2 时效2 016 h的C体钎料EDX结果(原子分数,%)

为进一步确定C体钎料中化合物的成分,明确各元素在体钎料中的分布情况,对C钎料的微观组织进行EDX面扫描分析。图2b~2f为C钎料中各元素的面分布图,从图中可以看出钎料基体是由Sn和Sb元素组成,弥散分布在体钎料中。近似于长条形的暗灰色化合物中含有Cu,Sn以及少量的Ni。由以上分析可以完全确定C体钎料的微观组织由Sb与Sn的固溶体、(Cu,Ni)6Sn5和银锡化合物组成。

与D钎料相比,C钎料中添加了微量的Cu,Ni,Ag元素;与E钎料相比,C钎料中添加了微量的Ni元素。通过图1a和1d,1g对比可以看出,C体钎料中的(Cu,Ni)6Sn5明显要比D体钎料和E体钎料中的多,并且弥散分布于体钎料中,该化合物能可以提高体钎料的显微硬度和微焊点的连接强度[8]。由于添加了Ag元素,银锡化合物的形核过冷度较低,银锡化合物容易形成。因此,银锡化合物往往会弥散分布在晶界中,随着时效时间的延长,C体钎料中的银锡化合物逐渐增多,它的存在阻碍因热时效产生的晶粒长大和滑移,因此将提高钎料的抗变形能力。另外,添加少量Ni能起到细化晶粒、改善塑性、增强增韧的作用,这与参考文献[9]表述的观点一致。Ni原子能够置换Cu原子生成更多的(Cu,Ni)6Sn5。

2.2 界面IMC时效前后的形貌变化

图3为是不同时效时间下C,D,E钎料焊点界面IMC层形貌图,从图中可以看出随着时效时长的增加,三种钎料焊点界面的IMC明显变厚。图3a,3d,3g分别为未时效、时效1 008 h和2 016 h时焊点界面的形貌图,从图中可以看出,在靠近体钎料一侧,界面处为浅灰色的锯齿状IMC,分布不均匀,界面连接层表面凹凸不平;而靠近基板一侧,界面处为扁平状的暗灰色化合物层,该化合物层厚度较小。

图3 三种钎料与镀Ni层不同时效时间下的界面化合物形貌

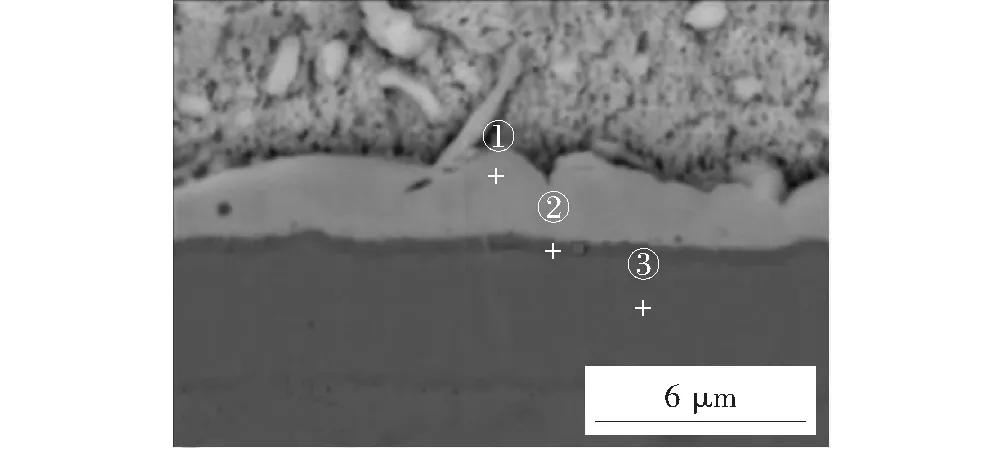

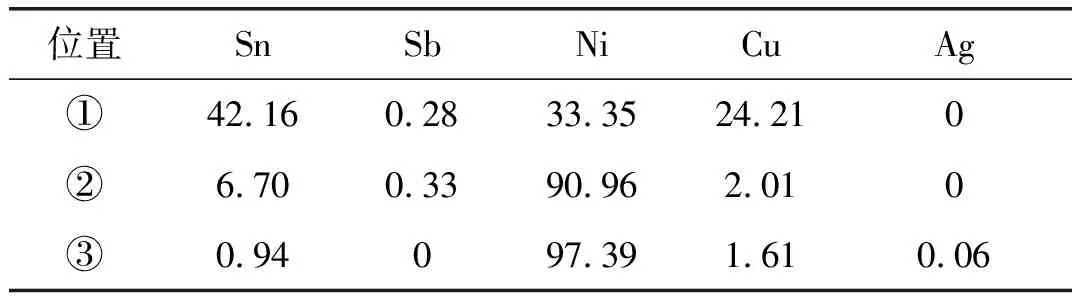

图4为未时效的C钎料焊点界面形貌图。表3为图4中对应点的EDX分析结果,从图中点①的原子分数来看,Ni的原子分数为33.35%,Cu的原子分数为24.21%,Sn的原子分数为43.16%,Cu和Ni的总原子分数与Sn原子分数接近6/5,可大致推测浅灰色化合物为(Cu,Ni)6Sn5。而图中点②,Ni的原子分数为90.96%,故该层为含Ni量比较高的新生相。从图中点③的原子分数来看,Ni的原子分数为97.46%,推测暗灰色物质为Ni层。钎料一旦熔化与Ni层和体钎料里的Cu接触瞬间就会形成(Cu,Ni)6Sn5,此时由于铜基板中的铜隔着Ni层,因而扩散较慢,界面上的Cu含量较低,界面主要形成(Cu,Ni)6Sn5。随着时效时间的延长,IMC开始生长增厚,形貌从不规则的锯齿状逐渐向平缓均匀的层状转变,而C钎料焊点析出的IMC厚度比D钎料焊点析出的Ni3Sn4和E钎料焊点析出的(Cu,Ni)6Sn5IMC层厚度要薄。分析认为,C钎料中可以提供充足的Cu和Ni原子,可快速形成较厚的(Cu,Ni)6Sn5。同时,由于(Cu,Ni)6Sn5的存在,Ni层上的Ni原子很难通过较厚的IMC层与体钎料发生反应。随着反应时间的延长,体钎料中剩余部分的Ni和Cu原子会在界面处继续形成(Cu,Ni)6Sn5。由于Ni层与体钎料的Ni原子浓度梯度较小,因此在体钎料中加入Ni可以抑制基板中Ni元素的消耗。同时,由于C体钎料与界面处的Ni原子浓度差比E体钎料与界面处的Ni原子浓度差小,C钎料中的Ni元素可能会抑制界面(Cu,Ni)6Sn5的生长,界面IMC层生长越来越慢,所以化合物厚度也相对较薄。同样,随着时效时间的延长,D钎料中的Ni与Sn接触形成Ni3Sn4。E钎料与基板上的Cu,Ni反应,生成IMC,因此D,E钎料中的化合物的厚度会不断的增长。高温下(Cu,Ni)6Sn5脆性大[6],较厚的(Cu,Ni)6Sn5层增加了钎料的脆性。因此相比于D,E钎料,C钎料具有更良好的抗热时效性能。

图4 未时效C钎料焊点界面形貌

表3 未时效C钎料焊点界面EDX结果(原子分数,%)

2.3 界面IMC在时效过程中的生长速率

对三种钎料不同时效时长的界面化合物厚度进行测量,见表4。在时效过程中,体钎料中的Cu未达到饱和,经过长时间的时效处理后,Cu和Ni沿着界面IMC向体钎料扩散的动力增加,扩散的速度或者溶解速率增大,界面向基板移动,但界面IMC不会无限增长下去,图5为界面IMC的厚度与时效时间的曲线,从图中可以看出,焊点的界面IMC厚度均随时效时间的增加而增加,近似于抛物线。

表4 不同时效时长焊点界面的IMC厚度 μm

图5 C,D,E钎料焊点IMC厚度与时效时间的关系曲线

一般认为,界面IMC层在时效过程中受元素扩散控制,采用式(1)表示。

(1)

式中:x是界面IMC层时效后的厚度;x0是时效0 h界面IMC层厚度;D是IMC生长速率;t是时效时间。图6是界面IMC层厚度与时间平方根的拟合曲线,直线斜率代表界面IMC层生长速率D的平方根。斜率越大说明IMC层在一定温度下生长越快[10-11]。采用公式(1)计算出界面IMC层在一定温度下的生长速率, 见表5。

图6 C,D,E钎料焊点IMC厚度与时效时间平方根的拟合曲线

表5 三种钎料界面IMC层在150 ℃时效条件下的生长速率

对比C,D,E三种钎料,可以得出,随着时效时间的增加,D钎料的界面IMC最厚且生长速率最大,C,E钎料的界面IMC生长速率相差不大,而C钎料的界面IMC的生长速率较小。分析原因为,在时效过程中D钎料中的Ni层与体钎料中的Sn发生反应,由于Ni和Sn元素都是过量的,开始就达到了饱和状态,在时效过程中Ni层不断地向体钎料中扩散,所以生长速率较快,当时效时间达到12周时,化合物厚度越来越厚,那么Ni原子通过化合物扩散的速度越来越慢,所以IMC厚度增长逐渐变慢。较厚的IMC层易产生柯肯达尔效应,容易形成空洞等缺陷,焊点的连接强度大大降低,材料易发生脆性断裂,所以C钎料比D,E钎料具有更好的抗热时效性能[12-15]。

3 结论

(1)对三种钎料焊点的体钎料微观组织的观察与分析,C和E体钎料中主要为块状化合物(Cu,Ni)6Sn5和颗粒状银锡化合物,而D钎料中主要为块状化合物(Cu,Ni)6Sn5;添加了Ag元素,随着时效时间的延长,C体钎料中的银锡化合物也逐渐增多,提高焊点的抵抗变形的能力;添加少量Ni能起到细化晶粒、改善塑性、增强增韧的作用,Ni原子能够置换Cu原子,体钎料生成 (Cu,Ni)6Sn5,从而提升了体钎料的硬度。

(2)随着时效时长的增加,三种钎料焊点的界面化合物明显变厚,界面IMC厚度均随时效时间的增加而增加,近似于抛物线,形貌从不规则的锯齿状状逐渐向平缓均匀的层状转变;而C钎料的IMC层厚度比D钎料的Ni3Sn4和E焊点的(Cu,Ni)6Sn5化合物厚度相对较薄,C钎料的界面IMC的生长速率较小,D钎料的界面化合物最厚且生长速率最大,添加0.5%质量分数的Cu和0.1%质量分数的Ni元素对界面IMC的生长有抑制作用,相比于D,E钎料,C钎料具有更高的强度和良好的抗热时效性能。