一种逐条预置焊丝和逐层重熔的增材制造方法

王中豪, 韩红彪, 陈俊潮, 王顺

(河南科技大学, 河南 洛阳 471003)

0 前言

增材制造基于离散-堆积原理,根据零件的三维模型,采用材料逐层累加的方法直接制造出实体零件[1-2]。早期的快速原型制造、三维打印、实体自由制造技术等主要是非金属原型或模型的制造[3-4]。现在,金属增材制造技术则是各国科学研究的重点和制造业发展的新趋势[5-6]。

以激光或电子束为热源、以金属粉末为材料增材制造出的金属零件成形精度高,已经应用在航空航天和汽车等领域中[7-8]。以金属焊丝为添加材料的低成本近净成形增材制造方法成为当今研究的热点[9-10]。在连续送丝的增材制造过程中,根据运动轨迹的变化、散热条件和功率输入的不同,送丝量随着热源位置的移动不断变化,送丝精度不易控制,导致累积成形后零件尺寸的误差较大[11-13]。

成形精度比较高的增材制造方法大都是预置材料后再固化或烧结。例如,液态光敏树脂选择性固化技术(Stereo lithography apparatus,SLA)、粉末材料选择性激光烧结(Selective laser sintering,SLS)、薄型材料叠层实体制造(Laminated object manufacturing,LOM)技术等[14-15]。SLS方法采用金属粉末,制造成本较高,而LOM方法的材料利用率较低。文中提出一种逐条预置焊丝和逐层重熔的增材制造方法,并进行增材制造试验以验证其可行性。

1 逐条预置焊丝和逐层重熔增材制造方法的工作原理

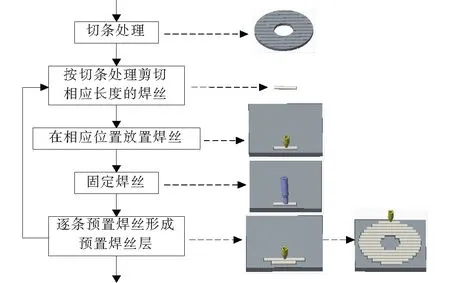

逐条预置焊丝和逐层重熔增材制造方法的工作原理如图1所示。首先对需要加工的零件按增材制造的工艺要求建立三维模型,根据成形精度要求对该三维模型进行分层处理,对每一层进行切条处理。根据分层厚度和切条的宽度选择相应截面尺寸的焊丝,先对第一层按每个切条所对应的长度加工出相应长度的焊丝,放置在相应的位置并与基体固定,逐条预置焊丝后形成预置焊丝层。对预置焊丝层进行加热重熔,形成一体的分层。然后重复分层、切条、预置焊丝、重熔等步骤,如此循环逐层预置焊丝后重熔形成分层,逐层重熔累积成形出相应尺寸的零件。最后对增材制造的近净成形的零件进行机械加工,就可以获得所需尺寸的零件。

图1 逐条预置焊丝和逐层重熔增材制造方法的原理图

切条处理后逐条预置焊丝的原理图如图2所示。所需的焊丝可以是长度连续的盘装焊丝,其截面形状可以是长方形或圆形。先对这一层进行切条处理,再按照每个切条的长度加工出相应长度的焊丝,加工的方法可以是机械剪切或激光切割等。然后将该焊丝放在相应的位置,放置的方法可以是数控系统自动进行,试验时也可手工进行。接着用粘接方法或者电阻点焊或者激光点焊的方法将焊丝固定在基体上相应的位置。重复以上剪切焊丝、放置焊丝、固定焊丝等步骤,逐条预置焊丝后形成预置焊丝层。

图2 切条处理后逐条预置焊丝的原理图

重熔的热源可以采用激光、等离子弧、钨极氩弧等,也可放在高温等静压炉中进行烧结。为了提高成形精度、减小热变形和应力,合理选择重熔时热源的移动路径和规范参数,对于具有一定悬垂角度的棱边、棱角等可选用脉冲冷焊的方法以提高其成形精度。

2 试验设备和方法

2.1 试验设备

焊接电源采用E-9188G6型精密冷焊机,具有高能脉冲精密冷焊和电阻点焊的功能,既可以采用阻焊电极将焊丝以电阻点焊的方式固定在基体上,也可以采用TIG焊枪以氩弧焊的方式对预置焊丝层进行重熔。重熔过程中焊枪相对零件的移动轨迹控制采用自制的三维数控焊接装置,其原理图如图3所示。TIG焊枪固定在z轴滑台上,可在垂直方向移动,零件固定在x轴和y轴滑台组成的十字滑台上,可在平面内按照一定的曲线运动。焊接电源的输出“+”接零件,输出“-”接TIG焊枪。控制系统选用雷塞SMC304运动控制器,采用TK6071IQ触摸屏作为人机交互界面,可通过x轴、y轴和z轴驱动器控制x轴、y轴和z轴步进电机运动,从而实现焊枪与零件之间三维运动轨迹的开环控制。三个轴的运动既可以通过手轮进行手工操作,也可以按照设计的G代码格式的数控程序进行自动控制。在焊接电源中设定好焊接规范参数,控制系统可控制焊接工作的启动和停止。

图3 三维数控焊接装置原理图

2.2 试验方法

将厚度0.3 mm的316不锈钢板剪切成宽度1 mm的丝材作为焊丝,增材制造零件的基体选用30 mm×30 mm×3 mm的316不锈钢板。零件的三维建模、分层处理、切条处理均采用人工方法。根据零件的尺寸,考虑到堆焊的误差和加工余量后对零件尺寸进行适当放大,形成近净成形零件的三维模型。对该模型按照0.3 mm的厚度进行分层,每个分层切条的宽度为1 mm。根据分层形状可获得不同位置切条的长度,然后人工剪切出相应的长度。焊丝预置采用手工的方法,将相应长度的焊丝放置在相应位置,然后采用电阻点焊固定好。

对预置焊丝层的重熔在三维数控焊接装置上进行。根据每个分层的形状选择好焊枪的移动轨迹、焊接规范参数等,人工编制焊枪与零件相对移动轨迹的G代码程序,在焊接电源中设定好焊接规范参数。启动重熔时,三维数控焊接装置控制焊枪按照设定的重熔轨迹相对零件自动移动,同时控制焊接电源按照设定焊接参数进行焊接,实现预置焊丝层的重熔过程。焊接时钨棒直径为1.5 mm,其端头角度为30°,氩气流量Q为10 L/min,延气时间为5 s。

重复以上切条处理、预置焊丝、调整焊枪高度后重熔预置焊丝层,逐层堆焊完成相应零件的增材制造。

3 增材制造试验

3.1 环形零件的增材制造

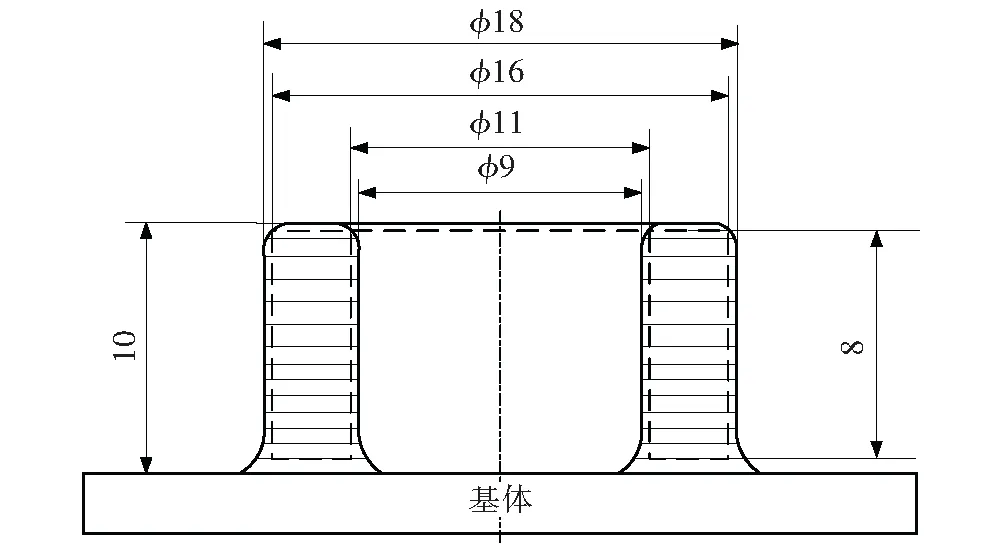

设计制造一个内径为11 mm、外径为16 mm、高度为8 mm的环形零件,考虑增材制造工艺后环形零件的增材制造尺寸如图4所示,经放大后为内径为9 mm、外径为18 mm、高度为10 mm的环形零件,零件与基体之间为圆弧过渡。

图4 环形零件的增材制造尺寸图(mm)

按照2.2节中的试验方法预置焊丝后进行重熔增材制造,其制造过程如图5所示。图5a为第1层的预置焊丝层,图5b为第1层的焊接重熔层。为减少焊接热输入和减小热变形,焊接工艺采用脉冲精密冷焊方法[16],即一个焊接脉冲熔化一个焊点后熄弧,冷却5 s后,再移动1 mm的间距重新输出焊接脉冲熔化下一个焊点,由焊点逐点搭接形成焊缝。焊枪相对零件的移动轨迹为同心圆,先焊接零件的内外轮廓,即零件的最外圈和最内圈。第1层焊枪移动圆形轨迹直径、焊接顺序和相应的焊接规范参数见表1。

图5 环形零件的预置焊丝后重熔增材制造过程

表1 第1层焊枪移动圆形轨迹直径、焊接顺序和焊接规范参数表

重复以上过程进行逐层增材制造,图5c为中间层的预置焊丝层,图5d为堆焊34层后获得的最终零件。经检测,该零件内径为9.1 mm0.3 mm、外径为18 mm0.5 mm、高度为10.1 mm0.1 mm,说明最终成形零件的焊缝均匀,焊点搭接致密,层间熔合状态较好,边缘部分无明显塌陷,形状精度达到预期效果,但零件下部的基体产生了较大的变形。

3.2 倾斜零件的堆焊成形

在逐层增材制造复杂零件时,不可避免地会遇到具有一定悬垂角度的倾斜零件,熔化的材料在重力作用下很容易塌陷而无法成形。采用预置焊丝后重熔增材制造方法时,底层预置的焊丝可对上层重熔的熔池有支撑作用,可防止熔池塌陷,以制造不同倾斜角度的结构。图6是一个45°倾斜结构的焊接示意图和增材制造后的倾斜零件。在图6a中灰色为重熔区,倾斜端部的白色区域为未重熔区。当第1层重熔结束后,预置第2层焊丝,重熔第2层预置焊丝层时,对倾斜端部伸出的部分不进行重熔。接着预置第3层焊丝,重熔第3层预置焊丝层时,第2层未重熔区就对其上的第3层熔池起到支撑作用,并与第3层熔合在一起。同样,第3层倾斜端部伸出的部分也不进行重熔,并作为第4层熔池的支撑。按照这种方法增材制造出45°倾斜零件如图6b所示。

图6 倾斜结构的焊接示意图和增材制造后的倾斜零件

3.3 带支撑悬空零件的堆焊成形

在复杂零件的增材制造时,对于悬空结构需要采用必要的支撑。选择性激光烧结技术可采用预铺的金属粉末作为支撑[15],而激光直接制造技术(Direct laser fabrication,DLF)和丝材电弧增材制造技术(Wire and arc additive manufacture,WAAM)是连续熔化金属堆焊成形,添加支撑比较困难且不容易去除[5]。采用预置焊丝后重熔增材制造方法时,可用预置焊丝层逐层叠加固定但不重熔作为支撑。图7是带支撑悬空结构的焊接示意图和增材制造后的悬空零件。图7a中灰色为重熔区,白色区域为未重熔区。在从底部向上逐层增材制造时,零件实体部分的预置焊丝层需要重熔,而作为支撑部分就不需要重熔,只需要粘接或点焊固定即可,方便制造完成后去除支撑。悬空结构的第1层预置焊丝层不需要重熔,对下一层起到支撑作用。按照这种方法增材制造出悬空零件如图7b所示。将焊丝预置到相位位置并进行固定的人工操作误差较大,生产效率低;重熔时焊枪移动轨迹和不同位置的焊接规范参数等也会对每个分层成形质量造成影响。所以,预置焊丝的自动化操作、零件成形精度与每个分层重熔的运动轨迹和焊接规范参数选择之间的规律需要进一步研究。

图7 带支撑悬空结构的焊接示意图和增材制造后的悬空零件

4 结论

(1)逐条预置焊丝和逐层重熔的增材制造方法是将每个分层用相应长度的焊丝逐条预置形成该分层的形状,再对该预置焊丝分层进行重熔,然后逐层预置焊丝和重熔就可累积制造出金属零件。

(2)预置焊丝可以控制每个分层的层高和每个位置的送丝量,从而保证逐层累积增材制造零件的成形精度。

(3)该方法适用于不同倾斜角度的结构,可采用支撑结构且方便去除,适合复杂零件的增材制造。