工艺参数对304L不锈钢GTAW熔覆金属中铁素体含量的影响

李方亮, 程尚华, 邵珠晶, 武少杰, 程方杰,2

(1.天津大学,天津 300072; 2.天津市现代连接技术重点实验室,天津 300072)

0 前言

工业革命以来,人类对化石燃料的消耗越来越大,这导致了环境污染和全球变暖等问题,液化天然气(LNG)作为一种新能源形式,不仅碳排放量比煤炭要低,而且产生的热能多。由于LNG的生产、运输和存储设备都是在极低的温度下工作的,这对于建造材料的耐低温性能提出了很高的要求。

奥氏体不锈钢因具有面心立方结构而没有明显的低温脆性,且具有较高的强度、塑韧性,较好的耐腐蚀能力,易加工和可焊性强等特点,使得其在LNG相关设备的制造中得到大量应用。一般来说,在奥氏体不锈钢焊接过程中不可避免地会产生一定量的铁素体,少量铁素体可以抑制焊接热裂纹的产生[1]。但由于铁素体是体心立方结构,具有低温脆性,因此铁素体含量过高将严重降低奥氏体不锈钢的低温性能。为了保证奥氏体不锈钢焊接接头的低温韧性和耐腐蚀性,必须严格控制焊缝中铁素体的含量。传统的方法是通过使用高Ni焊材来稳定奥氏体相和控制铁素体含量,然而高Ni焊材的高成本限制了其在工业生产中的大规模应用。N元素能够替代昂贵的Ni元素作为奥氏体稳定元素,而且添加方式有多种,其中通过保护气体添加N元素就是一种方便而且灵活的方法[2-6]。

1 试验材料与方案

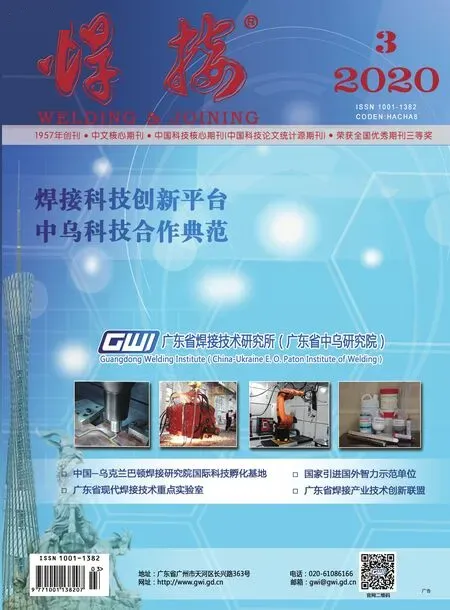

试验所选母材为304L奥氏体不锈钢板,焊材为308L奥氏体不锈钢实心焊丝,母材和焊材的主要成分见表1。

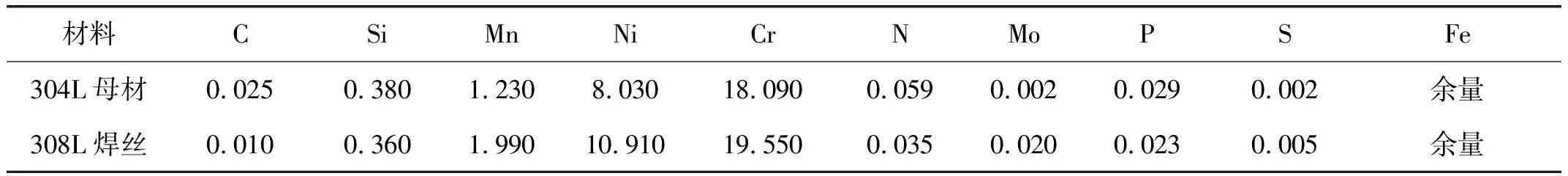

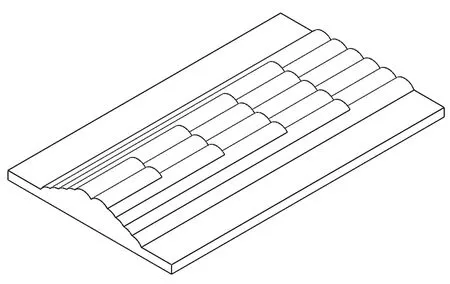

在研究氮气比例和电弧电压这两个因素的影响时,采用的是多层多道堆焊工艺,试验用焊接平板尺寸为300 mm×250 mm×6 mm,焊接参数见表2,1~5组改变N2比例,3,6,7组改变电弧电压。每层堆焊厚度约为2 mm,焊道排布如图1所示,为了便于检测每一层的铁素体数(FN)和化学成分,每一层堆焊层比上一层短20~25 mm。层间温度均控制在150 ℃以下。

表1 试验用材料的成分(质量分数,%)

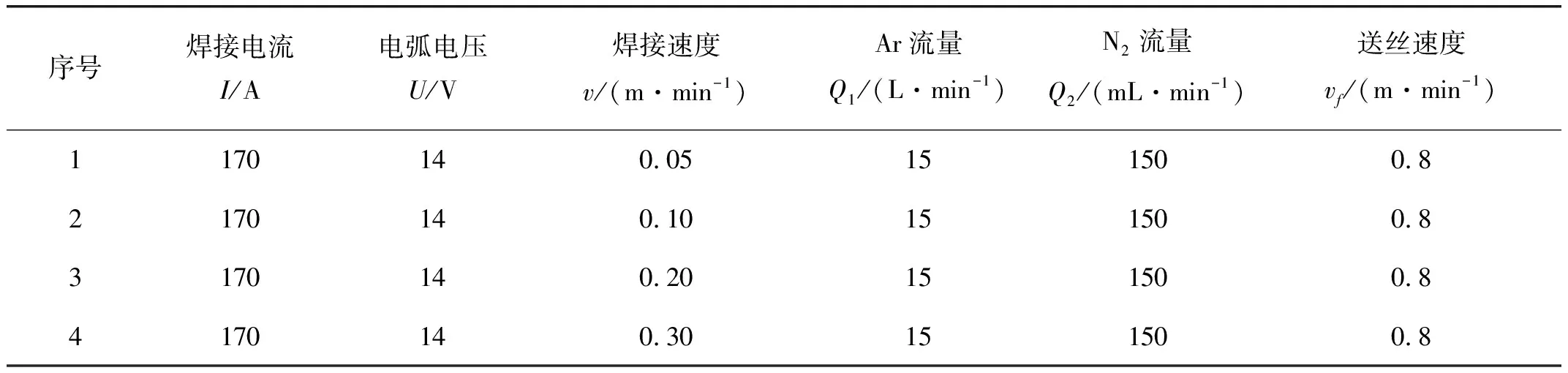

表2 多层多道焊接试验参数

图1 304L钢板多层多道焊示意图

探究焊接速度影响时,采用单层单道堆焊方法,试验用焊接平板尺寸为200 mm×150 mm×3 mm,焊接试验参数见表3。

在堆焊过程中,采用直流正接施焊。对焊后试样分别进行成分分析、FN测量及显微组织观察,探讨氮气含量、电弧电压和焊接速度对焊缝FN和组织的影响规律。

使用型号为FMP30铁素体检测仪测量每道焊缝的FN,为后续的FN分析提供支持。该设备利用磁感应原理制成,室温下残留的δ-铁素体相是磁性的,而奥氏体则是非磁性的,这样就可以对试样中的铁素体含量进行测量,其具有无损测量、简单易用等特点。从FN测量仪获得的单道焊缝FN值受几个约束因素的影响,如薄板厚度、焊道厚度及表面曲率等,后面会对此有详细讨论。考虑到焊缝不同位置铁素体含量不同,每次在熔覆金属表面四个不同位置测量试样的FN,并根据测量值计算FN平均值,为后续分析FN变化规律提供依据。

表3 单层单道焊接试验参数

2 试验结果与分析

2.1 氮气含量对堆焊层平均铁素体数的影响

对所测每道焊缝的化学成分取平均值,使用WRC-1992相图的当量公式(1)和(2)分别计算焊缝的Creq和Nieq,计算结果见表4。

Creq=Cr+Mo+0.7Nb

(1)

Nieq=Ni+35C+20N+0.25Cu

(2)

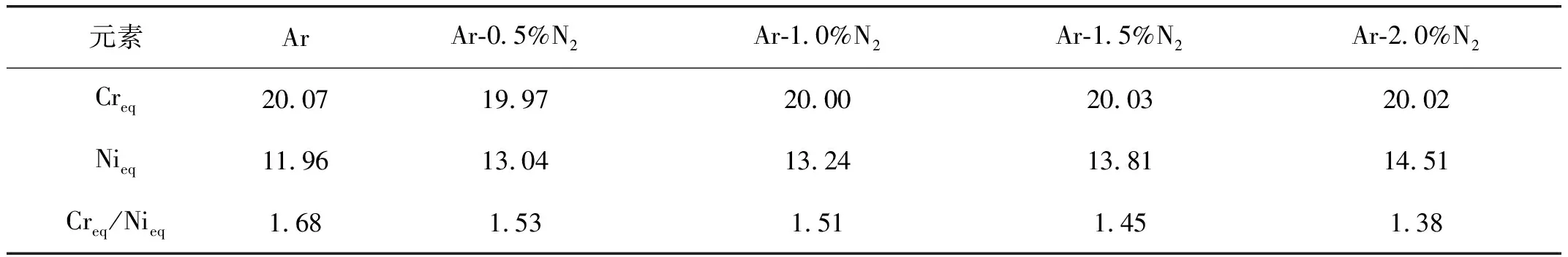

表4 保护气中氮气含量对Creq和Nieq的影响

在Fe-Cr-Ni系ω(Fe)=70%的伪二元相图上,铬、镍比18∶12是凝固先析出相改变的分界线,铬镍比高于此值为FA凝固模式,低于此值为AF凝固模式。通过计算发现,当保护气中氮气的百分比达到1.5%以上时,可能会发生凝固模式的转变,即从FA模式转变为AF模式。

根据计算的Creq和Nieq在WRC-1992相图中的位置预测焊缝的FN,与实际测量的多层多道焊缝FN平均值绘制在一张图中,如图2所示。由图2中的两条曲线可以发现,实测的FN值普遍比根据相图预测的结果低。分析认为,这是因为WRC-1992相图是基于单道焊的试验结果,而在该研究所采用的多层多道焊中后续焊道对前一焊道的再热作用导致了复杂的固态相变发生,从而使得铁素体含量进一步减少。

图2 保护气中氮气含量对FN的影响

在图2中,铁素体数FN随氮气体积分数增加而减小,这说明通过增加混合气中的氮气含量,电弧空间中电离的氮原子随之增多,从而使焊缝含氮量增加[7]。从图2中还可以看出,当混合气中氮含量增加至1.5%时,堆焊层的FN降低趋势减缓。分析认为,当混合气中的氮含量增大至1.5%时,堆焊层中溶入了更多的氮元素,导致堆焊层中的氮浓度逐渐趋于饱和,从而使堆焊层中的FN也趋于稳定[8]。

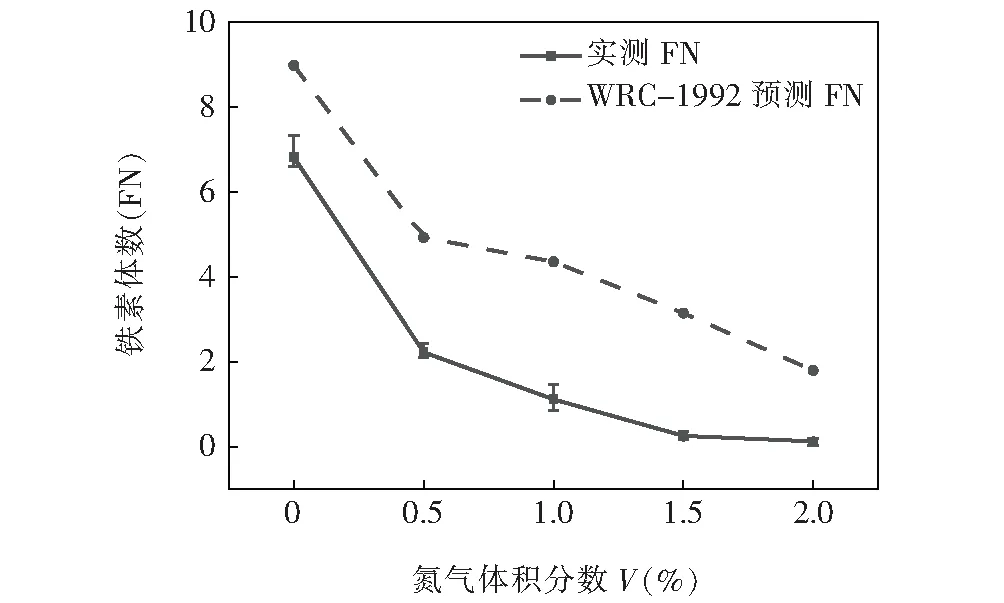

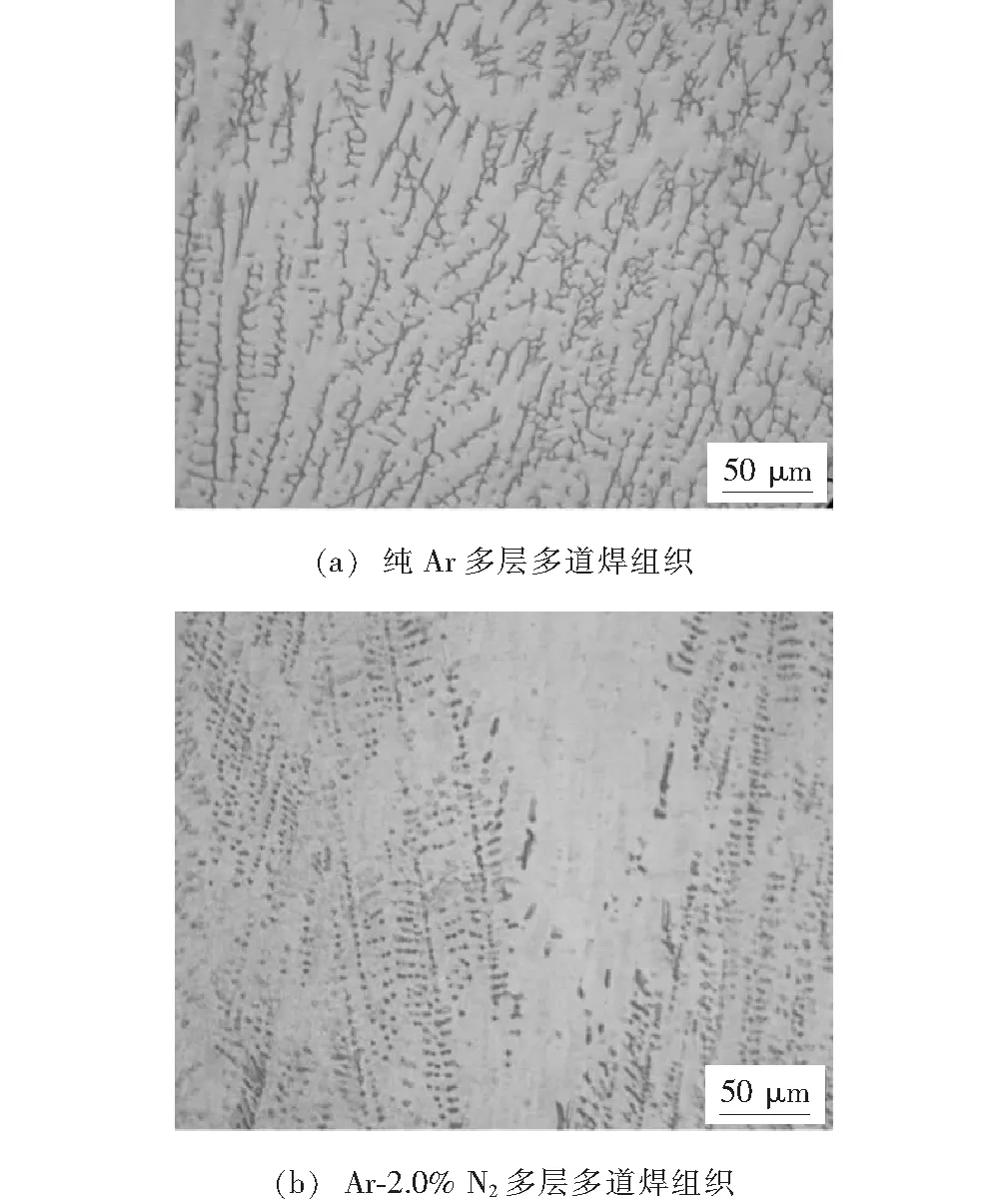

图3为纯Ar和Ar-2.0%N2混合气下的堆焊层组织,黑色相和白色相分别代表铁素体和奥氏体。从图中可以发现,当混合气为纯Ar时,堆焊层的铁素体主要以骨架状和少量的板条状形式分布于奥氏体基体上。对于Ar-2.0%N2混合气下的堆焊层来说,其堆焊层的铁素体含量明显低于纯氩堆焊层的铁素体密度,这与图2所示的结果一致。

图3 保护气中氮气含量对金相组织的影响

通过进一步观察发现,在Ar-2.0%N2混合气下相邻的焊道之间会出现大块的奥氏体区。在多层多道焊接的层间热循环温度高于1 300 ℃的区域内,氮原子在铁素体中的溶解度比奥氏体中的要高出许多,少量的原铁素体相会吸收从附近奥氏体中扩散出来的氮原子,而在随后较快的冷却过程中,铁素体中由于氮浓度增高导致镍当量变大,从而促使其转变成了奥氏体。

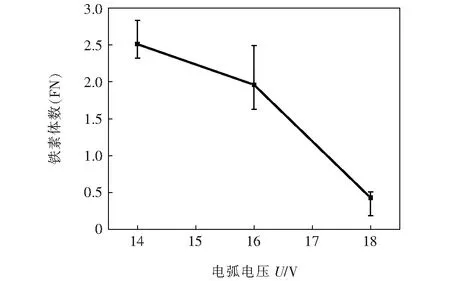

2.2 电弧电压对堆焊层平均铁素体数的影响

在TIG焊工艺中,电弧电压与弧长近似成正比,电弧电压的变化会显著影响电弧的特性。不同电弧电压下多层多道焊熔覆金属内铁素体平均含量的测量结果如图4所示。图中可以发现,随着电弧电压的升高,熔覆金属中的铁素体含量逐渐减少,特别是当电弧电压达到18 V时,铁素体含量会急剧降低,其平均FN低于1 FN。

图4 电弧电压对FN的影响

分析认为出现这一规律的原因大致如下:首先,由于N2在电弧的高温热作用下会分解为N原子,随着电弧长度的增加,N2在电弧中的运动时间增加,N2受热分解为N原子的过程进行地更加充分,电弧区的N密度会明显增大;第二,随着弧长增加,电弧区也增大,电弧空间中氮原子的绝对数量也增加,这促进了氮从电弧空间向熔池的过渡。同时,随着电弧电压的增大,焊缝的熔宽随之增大,焊缝表面与保护气接触面积增大,溶入到焊缝中的氮原子也随之增多,使堆焊层的FN降低;最后,增加电弧电压使得焊接热输入增大,从而降低了焊缝的冷却速度,而低的冷却速度延长了铁素体向奥氏体的相变(δ→γ)时间,使铁素体含量进一步减少[9-11]。

以上结果也可看出,为了保持奥氏体不锈钢熔覆金属中铁素体含量的稳定,采用TIG焊接工艺时,必须严格控制弧长。

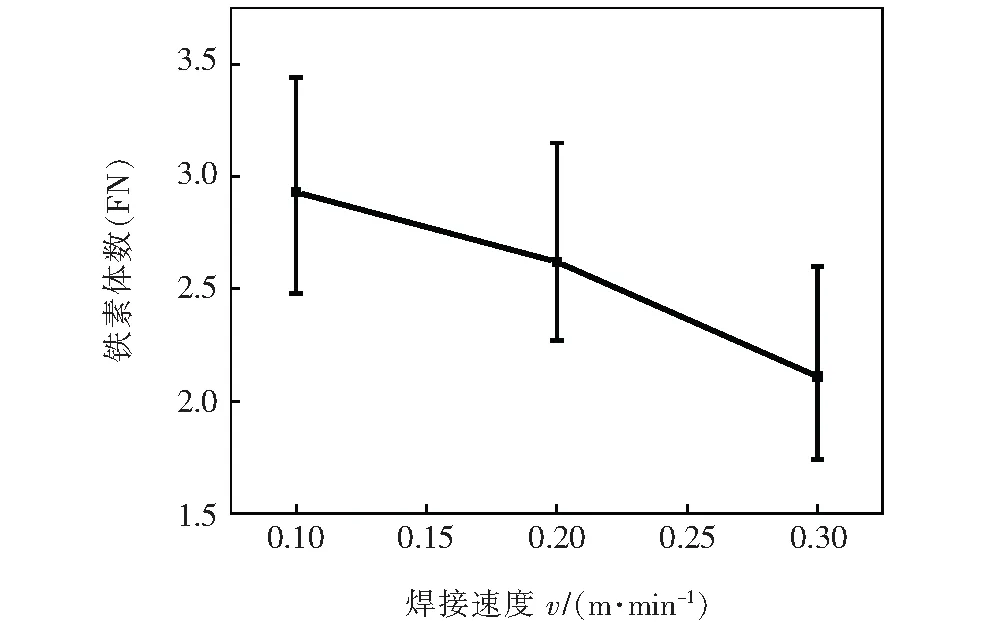

2.3 焊接速度对堆焊层平均铁素体含量的影响

图5给出的是仅改变焊接速度,其它工艺参数不变条件下,熔覆金属中FN值测量结果的变化规律。结果表明,随着焊接速度的不断提高,采用铁素体测量仪测出的FN值会逐渐降低。这一规律跟经典理论分析的趋势是不一致的。

图5 焊接速度对FN的影响

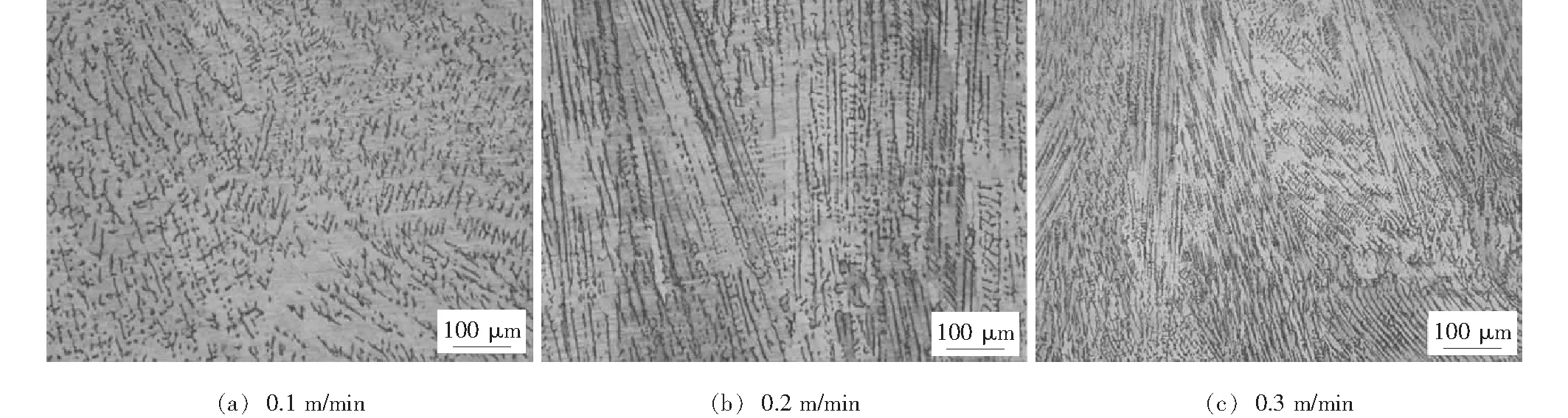

图6给出了相应焊缝的微观照片,从金相照片上也可以定性地发现,随着焊接速度的增加,铁素体含量不是减少而是增加的。

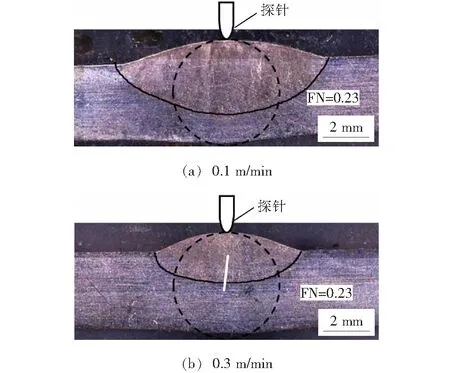

出现上述问题的原因主要是由铁素体测量仪的工作原理和试验的具体条件造成的。根据最新的研究结果[12]可知,铁素体测量仪实际测量的是探头下方13 mm3球体范围内的总铁素体含量。图7给出的是该试验两个焊接速度下的焊缝截面图(研究焊接速度的影响时采用的是母材为3.0 mm的薄板上的单道焊接工艺),图中黑色实线表示熔合线,黑色虚线球表示铁素体检测仪磁场范围。可以发现,随着焊接速度的增加,焊缝截面积会明显缩小,其在测量仪探头作用范围内所占的比例也明显缩小。0.1 m/min焊接速度下的焊缝约占磁场总面积的2/3,而0.3 m/min焊接速度下的焊缝则仅占磁场总面积的1/3左右,母材的FN值仅为0.23,远低于焊缝,焊缝截面积占比越小,铁素体检测仪测量的结果也就越小,因此就出现了图5所示的规律。

图6 焊接速度对金相组织的影响

图7 焊接速度对堆焊层宏观形貌的影响

3 结论

(1)增大保护气中的氮气含量可以使得熔覆金属中的铁素体含量明显下降,而且在多层多道焊的情况下,实测的铁素体含量会高于WRC-1992预测的结果。

(2)保护气体中添加氮气时,改变电弧电压会显著影响熔覆金属的铁素体含量,因此焊接过程中要严格控制电弧弧长。

(3)随着焊接速度的增加,熔覆金属中铁素体含量也逐渐增加,但是在薄板的单道焊接情况下,使用铁素体测量仪测量的结果会有较大的误差,甚至出现相反的结果,需要特别注意。