管道环焊缝缺陷漏磁检测信号仿真分析

苏林, 成文峰, 刘保余, 徐杰, 宋威

(1.中石化长输油气管道检测有限公司,江苏 徐州 221008; 2.中国矿业大学,江苏 徐州 221116;3.徐州工程学院,江苏 徐州 221018)

0 前言

近年来,管道运输业得到了快速发展,为了保障石油、天然气等管道长距离运输的安全运行,需要定期对铁磁性材料(管道)进行无损检测和安全评估。目前,针对管道内检测常用的方法有涡流检测、射线照相检测、超声检测、磁粉检测和漏磁检测法等。其中,漏磁检测法可检测出油气管道内外壁的金属损失缺陷,对体积型缺陷非常敏感,且不需要耦合剂,受外界干扰小,检测速度快易实现自动化,更适合大面积、长距离管道的快速检测,是目前国内外应用最为普遍的管道内检测技术[1-5]。

据数据显示,错边、咬边和凹坑等是出现较多的缺陷类型。文中基于管道漏磁检测原理,采用ANSYS电磁场模拟软件,对这三种缺陷管道进行了有限元建模与计算分析,得到了三种缺陷类型不同尺寸下的磁通密度径向和轴向分量的分布规律,为缺陷管道漏磁信号特征识别提供理论基础和实践依据与参考。

1 漏磁检测原理

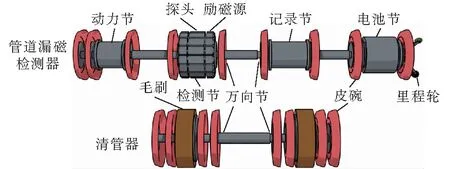

管道漏磁检测器与清管器结构示意图如图1所示。一般通过检测器励磁装置和管道本体构成磁场回路[6]。漏磁检测技术是建立在铁磁性材料的高磁导率特性基础上,当磁化器磁化管道时,若材料是均匀连续的,则材料中的磁感应线将被约束在材料中,即铁磁性的管体对磁场有聚拢作用,磁通平行于材料表面,且几乎没有磁力线从表面穿出,被检测工件表面几乎没有漏磁场。

图1 管道漏磁检测器与清管器结构示意图

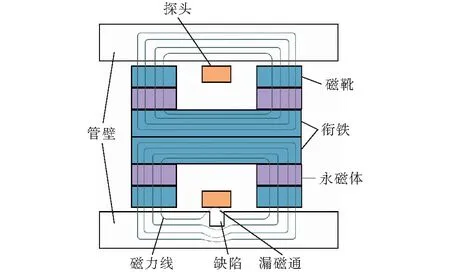

当材料中存在切割磁力线的缺陷时,材料表面的缺陷或组织状态变化使磁导率发生变化。由于缺陷磁导率非常小,磁阻很大,使磁路中的磁通发生畸变,磁感应线流会发生变化。如图2所示,除了部分磁通直接通过缺陷或通过材料内部绕过缺陷,还有部分磁通会泄露到材料表面上方,通过空气绕过缺陷再进入材料,从而在材料表面缺陷处形成漏磁场。利用磁敏元件可检测该漏磁信号,从而判断缺陷的存在和特征。利用麦克斯韦方程有限元法和计算机辅助可以求解漏磁场分布[7-15]。

图2 漏磁检测原理示意图

2 缺陷管道有限元模型

2.1 几何模型

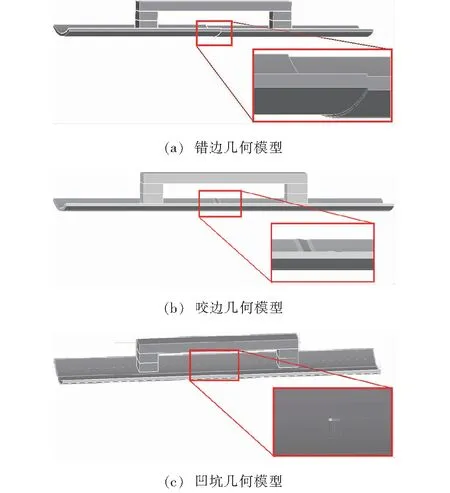

运用ANSYS有限元软件的电磁模块对励磁管道的检测结构进行仿真模拟,图3给出了错边、咬边和凹坑缺陷管道的几何模型。根据实测管道,管体材料为壁厚9 mm,管径529 mm的L415管线钢,环焊缝的焊道宽度为13.6 mm,余高1.5 mm。为了便于比较分析,均采用轴向励磁方法对管道缺陷漏磁场进行仿真模拟研究,提离值大小为1 mm,即漏磁信号取距离缺陷正上方1 mm处。模型中设管子径向为坐标x方向,轴向为坐标y方向,即Bx为磁通密度径向分量,By为磁通密度轴向分量。

图3 几种缺陷管道的几何模型

2.2 材料属性

由漏磁检测原理可知,模型中的关键部件有管道、内介质、外空气罩、励磁源、磁靴、衔铁等,模型中需分别对这些部件的材料属性进行定义。

采用永磁体作为励磁源,磁体材料为体积小磁性强的钕铁硼磁铁。管道为油气管道钢L415,衔铁、磁靴和管道材料均为非线性材料,通过相关资料得其相应的B-H曲线并进行材料属性设置。

在实际检测过程中,管道内物质为流体,以推动检测仪前进,可以是气体也可以是液体。管道外侧空气罩介质为空气,其相对磁导率为1.0。

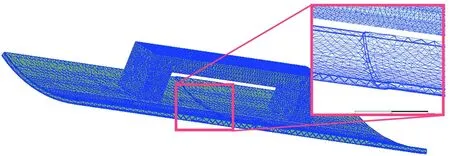

2.3 网格划分

在有限元计算中,网格划分的合适与否与计算结果的精度和计算效率息息相关。网格划分得越细,计算精度越高,但所花费的计算时间也越长;反之,计算精度变低,所花费的时间越短。实际计算时需要对有限元网格进行多次试算,直至其对计算结果的精度影响较小时方能确定最优方案。图4给出了优化后的模型有限元网格划分结果。

图4 网格划分

3 结果分析与讨论

3.1 错边

钢质管道安装时常会发生对口错边的现象,随着错边量的增大,出现在根部的错边未焊透也愈加严重。管道焊缝中存在错边未焊透不仅影响焊缝的美观和外观形状,还会降低焊接接头的力学性能,而且在管道运行时容易产生应力集中,影响构件的承载能力,甚至使管道早期失效,缩短管道的使用寿命。在钢质管道安装焊接施工方面,颁发了从国家到各个行业的标准规范,管道安装对口错边量在各标准规范中都做了明确的规定。

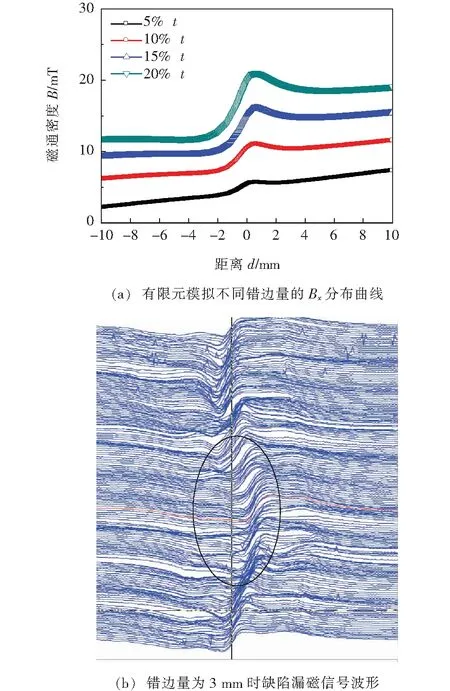

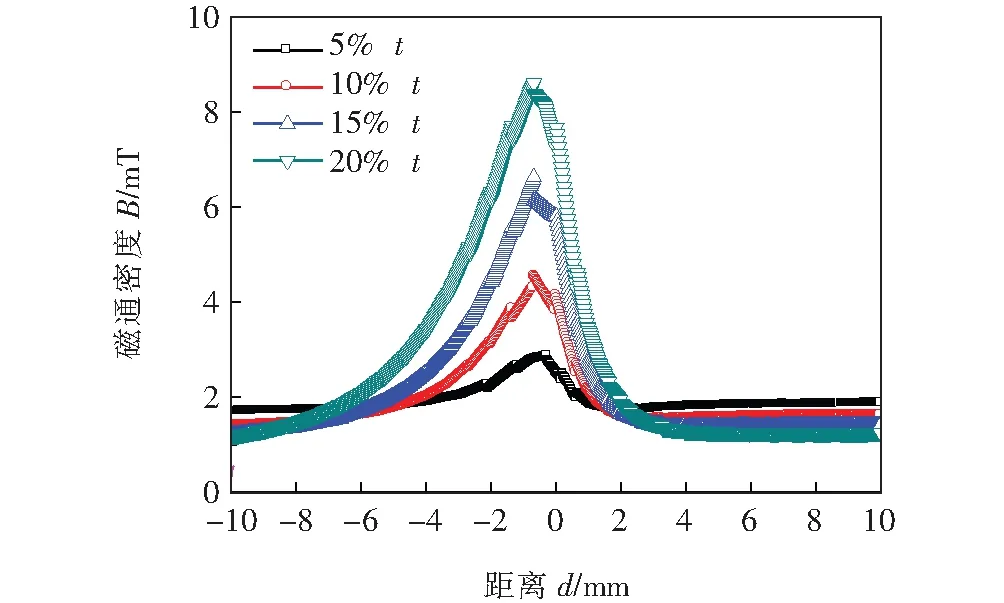

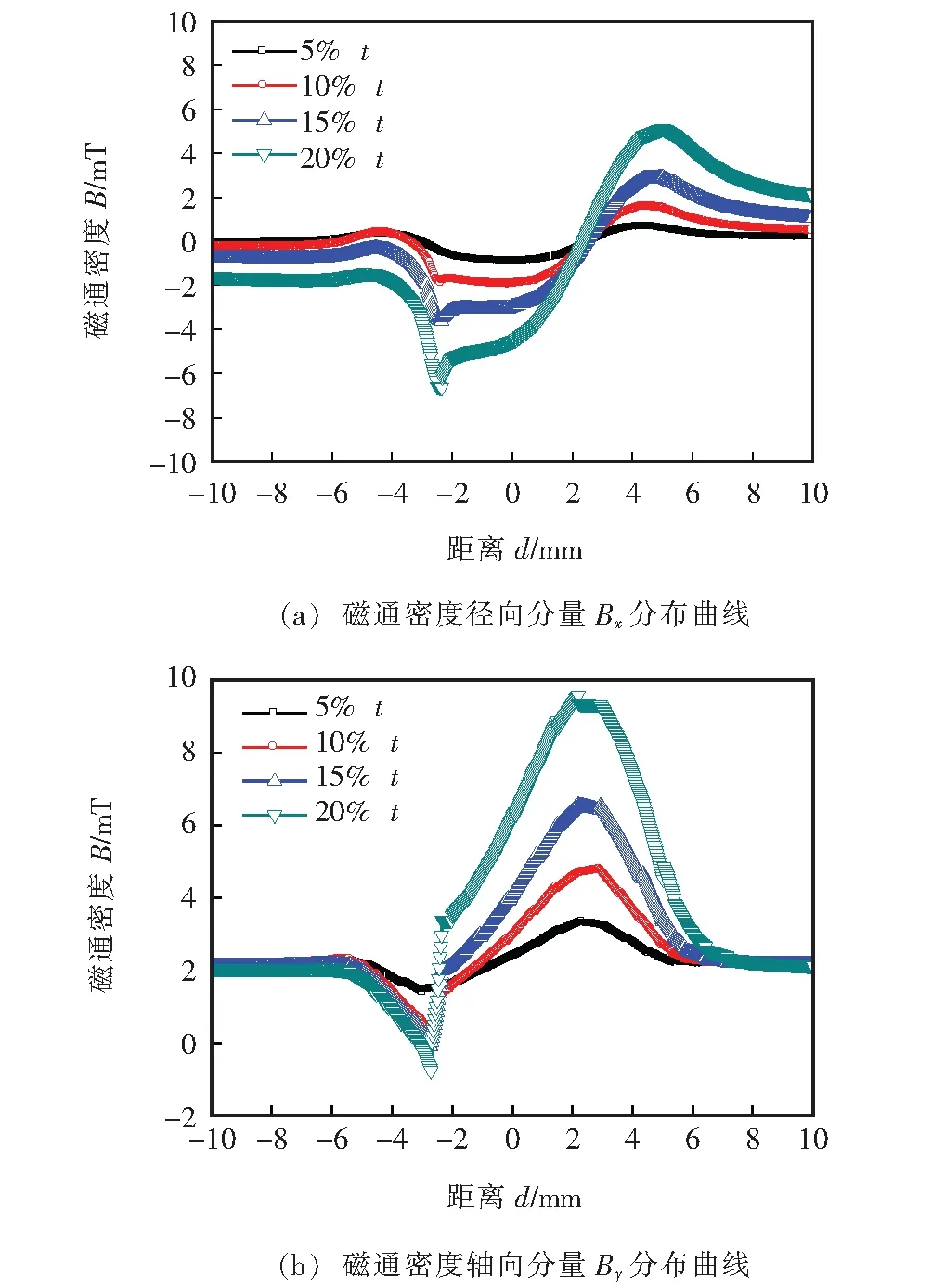

为了研究不同错边量对漏磁信号的影响,参考国家标准、石油和石化等行业的标准规范的规定,文中拟定了四种错边量大小,即取其值为沿管壁厚深度分别为5%t、10%t、15%t和20%t(t为管子壁厚)计算不同错边量下的漏磁场分布特征。同时,根据标准中规定,即错边沿管口一周均匀分布的要求,对错边模型进行必要地简化,即假定错边沿管道环向一周,方向垂直于管子轴向方向。

图5给出了不同错边量下磁场分布的径向分量Bx分布曲线(此处取提离值1 mm时,距错边缺陷中心两侧不同距离的Bx值绘制而成。另外,文中所有磁通密度分布曲线的取值方法相同,即取提离值1 mm处距缺陷中心两侧不同距离的B值)和试验测试结果(因错边量在实际管道环焊缝的焊接过程中很难定量控制,测试结果仅作为错边缺陷漏磁信号分布曲线特征的参考,图5b中实际错边量为3 mm)。图6给出了模拟计算的轴向分量By的分布曲线。

图5 不同错边量的磁通密度径向分量Bx分布曲线与实际管道错边缺陷的漏磁信号

由图5的结果可见,错边漏磁信号特征分布曲线的仿真模拟结果与试验结果是一致的,进一步验证了有限元模拟的可行性和准确性。在此基础上,采用有限元仿真对不同错边量的影响做进一步分析。由图5、图6的模拟计算结果可见,错边的磁通密度径向分量和轴向分量在不同错边程度下的分布曲线形状基本相同。另外,Bx和By的峰值均随着错边量的增加显著增大,即错边的漏磁信号强度随着错边量的增加显著增强。由漏磁原理不难理解,这是由于磁通在经过错边缺陷时因受阻会尽量绕开缺陷,而对于较大的缺陷因其无法在管道材料内绕开,因此在缺陷附近会有大量磁通穿出,故而形成较强的漏磁信号。

图6 不同错边量的磁通密度轴向分量By

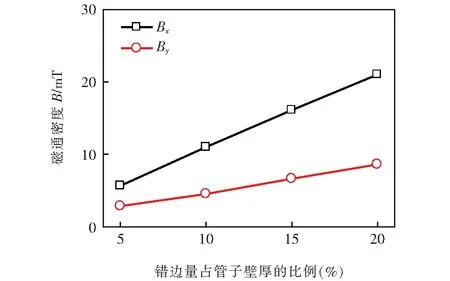

为了进一步分析不同错边量下的漏磁信号特征,图7对不同错边量下Bx和By的的峰值进行了比较。可见,Bx和By的峰值随着错边量增加线性增大,说明错边量与漏磁场径向和轴向分量的峰值呈现很好的线性关系,该峰值能较好地表征错边量的大小,可作为评价错边程度的特征参量。

图7 不同错变量下磁通密度径向和轴向分量峰值

3.2 咬边

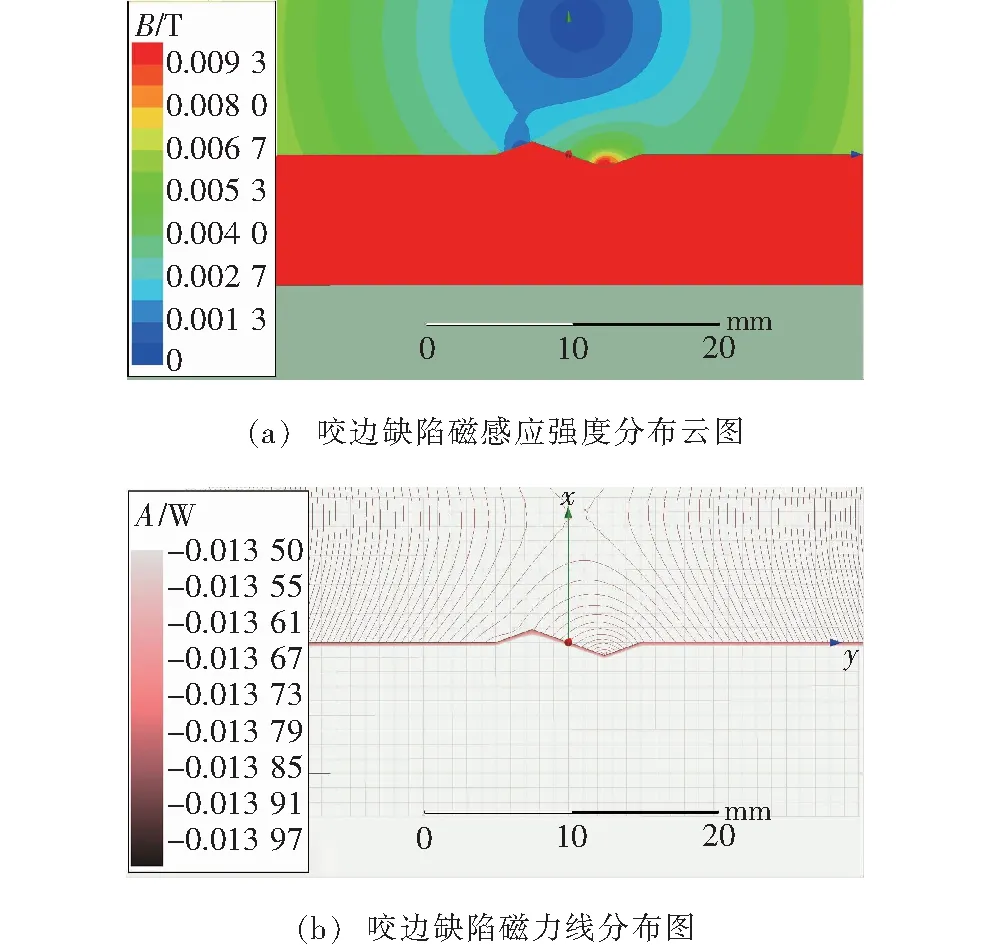

对于咬边缺陷,由于其几何形式更为复杂,且其在实际焊接过程中的形成往往是不可控的,为了便于比较分析,文中取咬边缺陷位于管子表面,呈两个三棱柱凹凸不平状,如图3b所示。此处主要探讨其沿管子壁厚深度不同时对漏磁信号的影响(取其值分别为5%t,10%t,15%t,20%t)。图8给出了不同深度的咬边缺陷的磁通密度径向分量Bx和轴向分量By的分布曲线。

由于咬边缺陷的几何模型为两个三棱柱凹凸不平位于管子表面,漏磁信号曲线相对复杂。由图8的结果可见,漏磁信号径向分量Bx呈典型的一正一负两个峰,轴向分量呈现一个主峰和一个小峰。随着咬边深度增加,漏磁信号增强,磁通密度径向和轴向分量的峰值均明显增大。

图8 不同深度的咬边缺陷的磁通密度分布曲线

图9 咬边缺陷漏磁信号分布特征

为了进一步了解咬边缺陷漏磁信号分布特征,图9给出了咬边缺陷磁感应强度分布云图和磁力线分布图。可以看出,沿缺陷中心两侧形状突变处的磁感应强度分布和磁力线分布特征与磁通密度分布曲线特征是相对应的。如图8a中的漏磁分布曲线在-2.5 mm处有一峰值,在图9a的云图可见该位置正好处于咬边突出部位的最高点。在图8b中显示的位于+2.5 mm处的峰值,由图9b所示可见该位置的磁力线最为密集,因此,漏磁信号最强。

3.3 凹坑

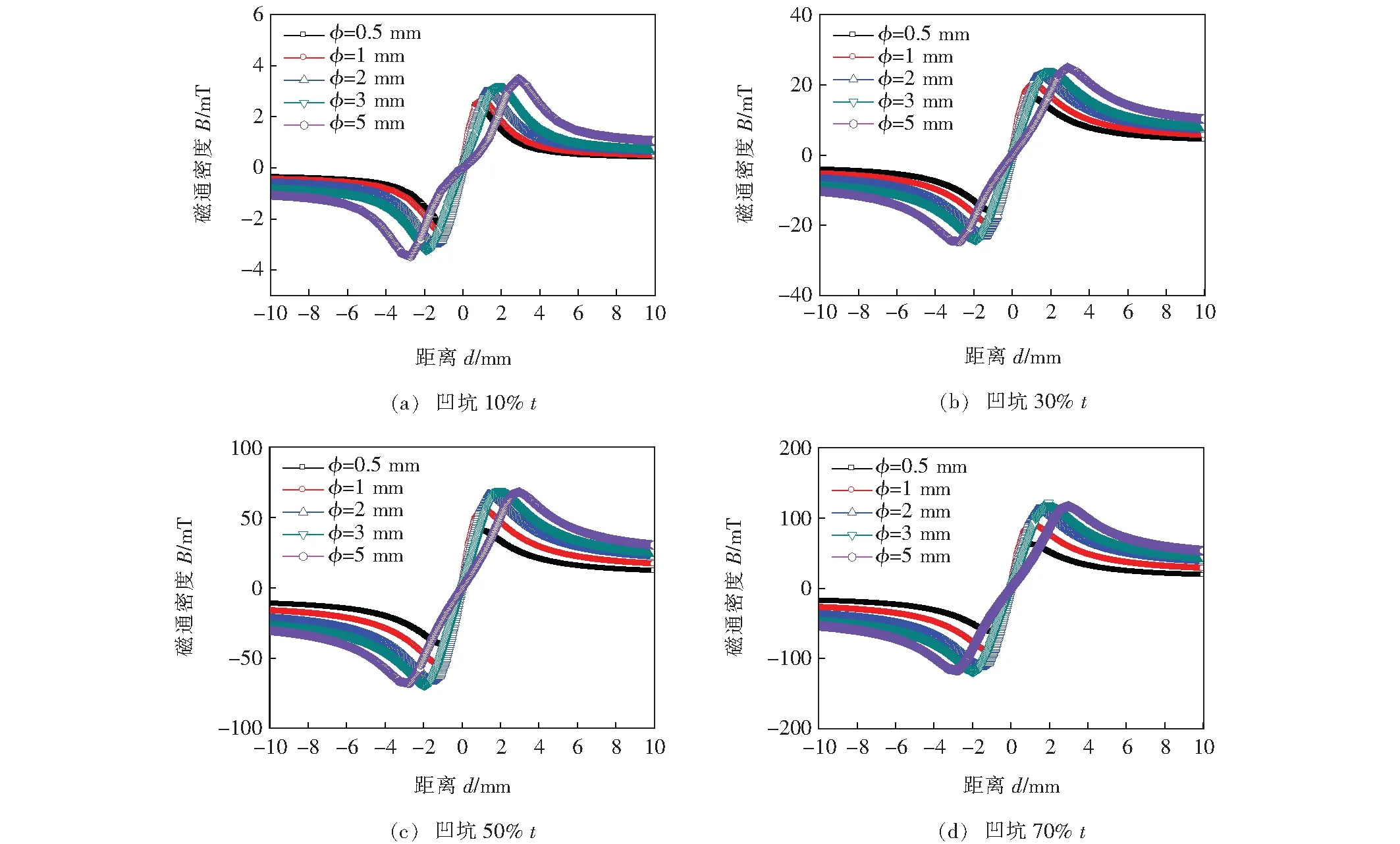

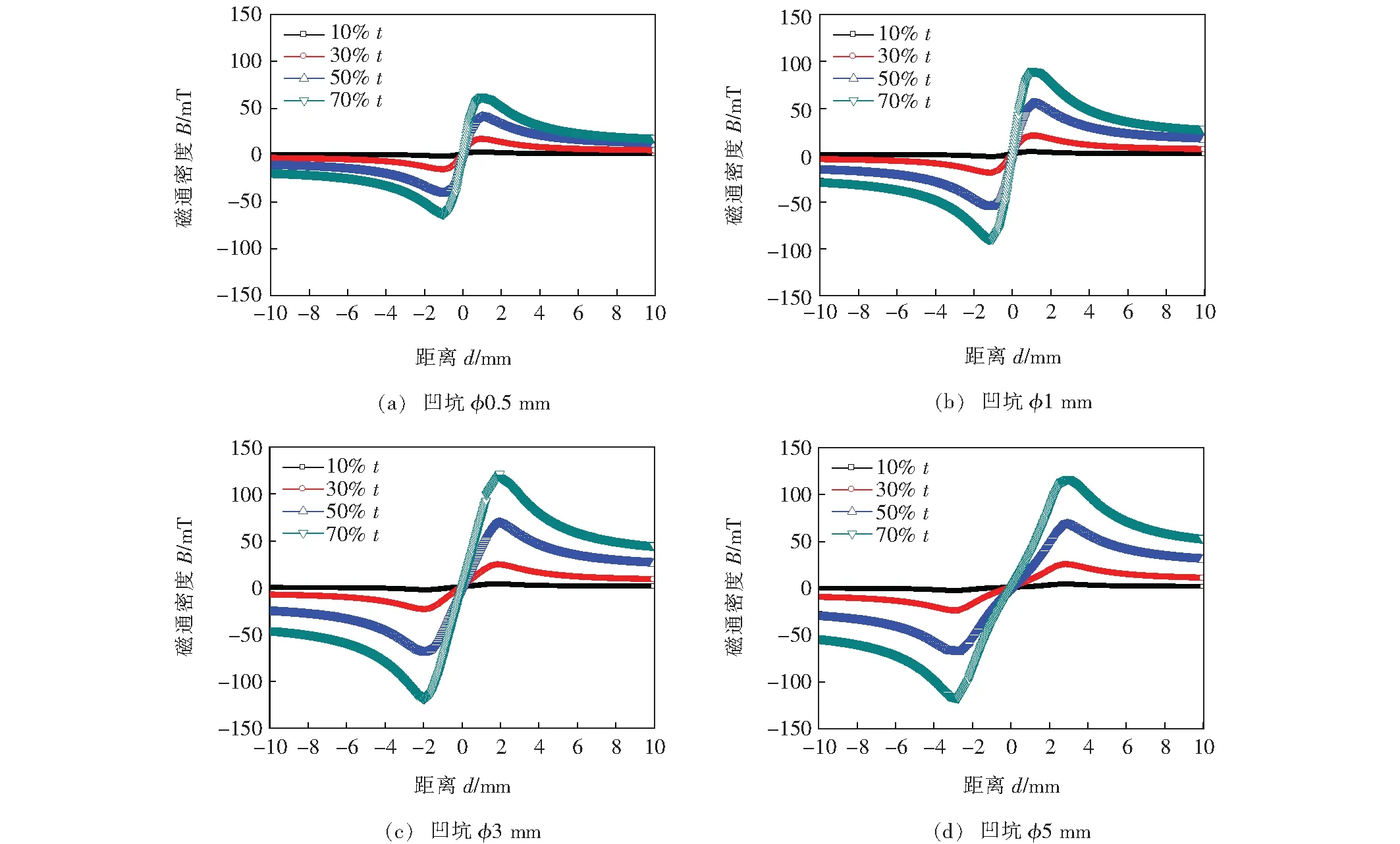

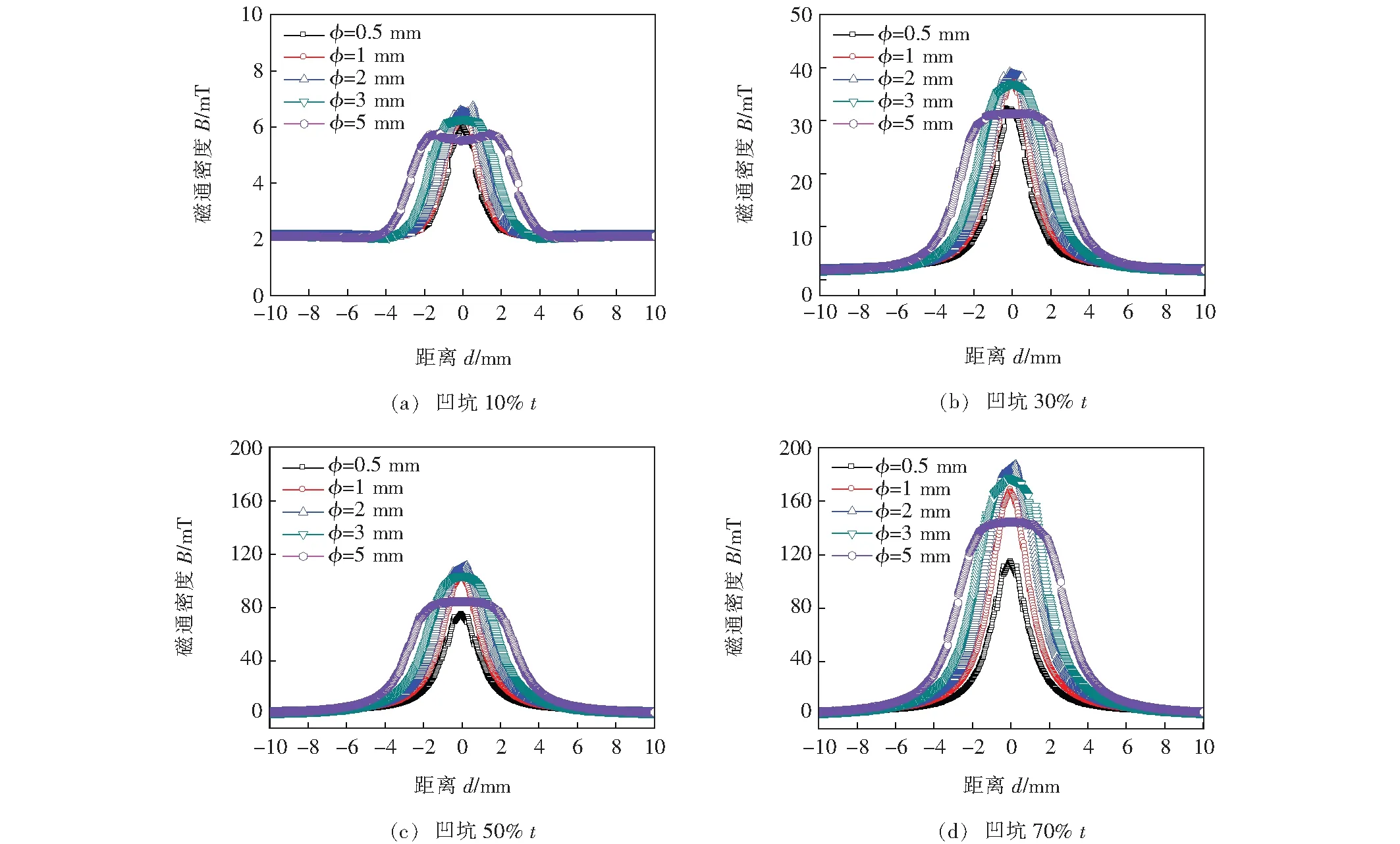

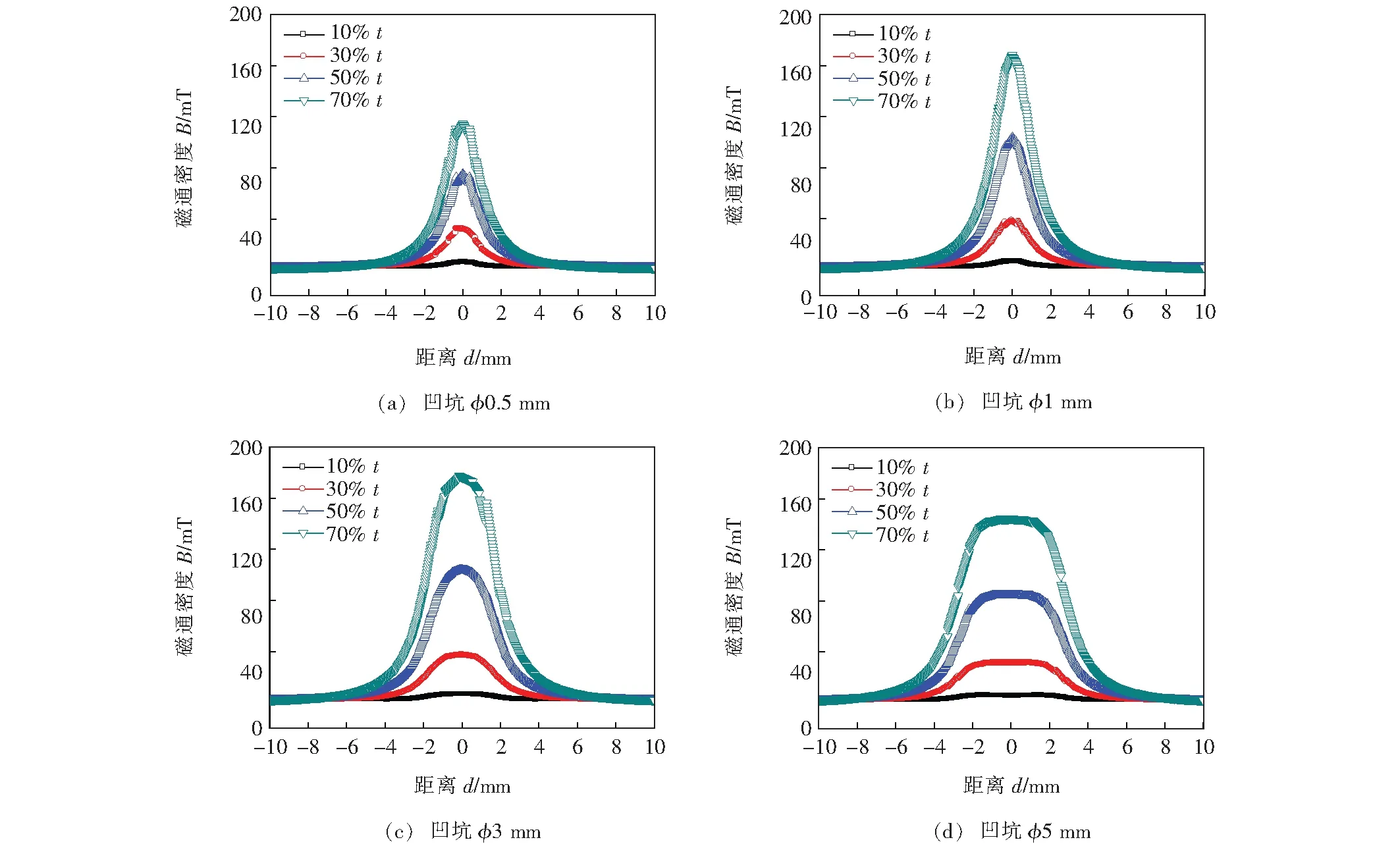

对于凹坑缺陷,为简化模型,缺陷形状采用圆柱体近似,圆柱体长度沿管子壁厚方向(简称为凹坑深度),直径沿管子轴向方向。为了比较分析凹坑深度和直径对漏磁场分布的影响,这里建立了四种深度(即沿管壁厚分别为10%t,30%t,50%t和70%t)的凹坑,每种深度又分别取四种不同直径(即0.5 mm,1 mm,3 mm,5 mm)进行比较分析。图10给出了相同深度不同直径时的磁通密度径向分量Bx分布曲线,图11给出了相同直径不同深度下磁通密度径向分量Bx分布曲线,图12给出了相应的同深度不同直径时的By分布曲线,图13给出了同直径不同深度下By分布曲线。

由图10和图11的结果可知,凹坑缺陷漏磁信号径向分量亦呈现典型的一正一负两个峰,且对称分布于缺陷中心两侧。由图10可知,在相同深度不同直径时,Bx曲线的峰值变化较小,但随着凹坑直径增加,一正一负两峰的峰值间距增大。如图11可知,相同直径不同深度时,Bx峰值随深度增加显著增大,且随深度增加,峰值间距略有增大。

对于磁通密度轴向分量By分布曲线,如图12所示,在同样深度不同直径时,漏磁信号波形宽度随直径增大逐渐变宽,在直径超过2 mm时,随直径继续增大,磁通密度幅值降低,漏磁信号强度变平缓。由图13所示相同直径不同深度的磁通密度轴向分量结果可见,凹坑深度对波形宽度影响不明显,但随深度增加,磁场强度明显增大。

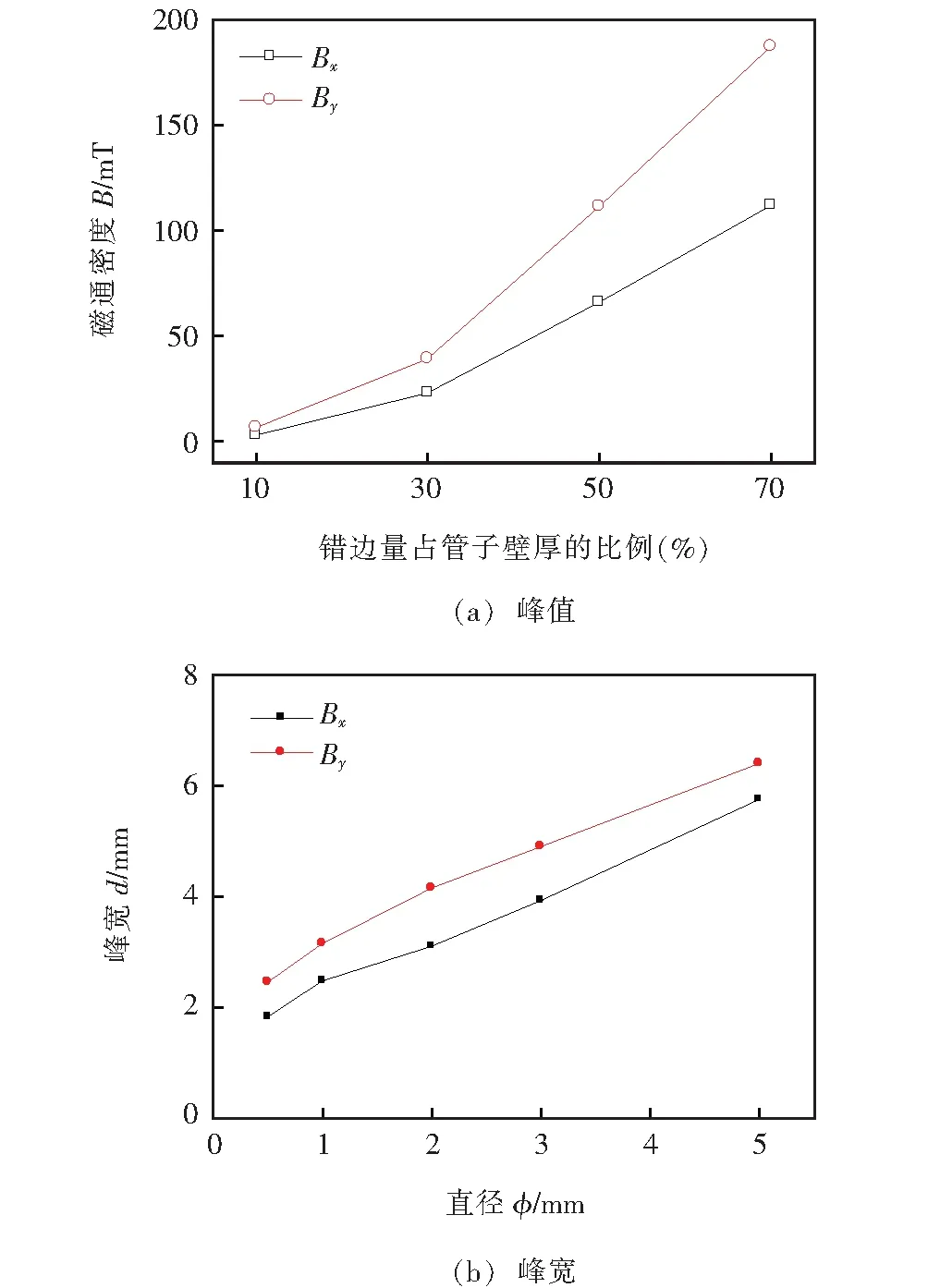

图14给出了磁通密度分量峰值和峰宽的比较。其中,图14a给出了直径为2 mm,不同凹坑深度时的径向和轴向分量的峰值比较;图14b取深度为50%t时,磁通密度径向和轴向分量的峰宽的结果对比(Bx的峰宽取一正一负两峰值的距离,By的峰宽取磁通密度为40 mT时波形的宽度)。

由图14结果可知,在凹坑直径一定时,Bx和By的峰值随凹坑埋入深度的增加近似线性增大,如图14a所示;当埋入深度一定时,波宽随凹坑直径增加亦呈近线性增大的趋势,如图14b所示,即凹坑埋入深度与漏磁场径向和轴向分量的峰值呈近似线性关系,凹坑直径与峰宽呈近线性关系。可见,漏磁信号的峰值和峰宽可以较好地描述凹坑埋入深度和直径的大小,可作为评价凹坑特征尺寸的参量。其它凹坑直径和埋入深度下也得到了类似的结果,为了避免重复,这里不再一一给出。

图10 相同深度不同直径凹坑磁通密度径向分量Bx

图11 相同直径不同深度磁通密度径向分量Bx

图12 相同深度不同直径磁通密度轴向分量By

图13 相同直径不同深度磁通密度轴向分量By

图14 磁通密度分量峰值和峰宽的比较

综上分析可见,漏磁信号特征与缺陷尺寸之间存在对应关系,可通过漏磁信号对缺陷外形进行初步判断,进而为管道缺陷尺寸定量化研究奠定基础。

4 结论

(1)对于错边缺陷,随着错边量增加,磁通密度径向、轴向分量的峰值均线性增大。

(2)对于咬边缺陷,随着咬边深度增加,漏磁信号增强,磁通密度径向和轴向分量的峰值均明显增大。

(3)对于凹坑缺陷,磁通密度径向和轴向分量的峰值随凹坑深度增加近线性增大,波形宽度随凹坑直径增加亦近线性增大。