水力压裂弱化技术在坚硬顶板采煤工作面的应用

张 功

(大同煤矿集团有限责任公司安全管理监察局,山西 大同 037003)

1 工程概况

煤峪口煤矿307 盘区8703 工作面位于南信庄村南部,工作面走向长度为300m,倾斜长度为155m。11#煤层构造简单,煤厚变异系数为28.90%,属较稳定煤层。11#煤层平均厚度为4.88m,平均倾角为4°。基本顶为粗砂岩与粉砂岩互层,平均厚度5.0m;直接顶为粉砂岩与细粒砂岩互层,平均厚度3.2m;伪顶为粉砂岩,平均厚度1.4m;直接底为细砂岩,平均厚度为3.3m。通过对已采工作面矿压显现数据进行分析,预测8703 工作面来压期间,直接顶初次垮落的步距在10~20m 之间,基本顶初次来压步距在40m 左右。为避免工作面坚硬顶板大面积突然垮落引发严重的冲击矿压、飓风等灾害,拟在8703 工作面初采前对顶板进行水力压裂弱化处理,降低坚硬顶板应力集中现象,保证工作面的安全回采。

2 水力压裂弱化顶板技术

2.1 基本原理

工作面顶板岩层由诸多复杂的矿物质组合而成,矿物质中包含了许多遇水易产生膨胀的黏土矿物,在水的渗透作用下,岩体的结构、理化性质会发生一定的变化,致使岩体矿物颗粒的黏结力降低,出现岩体强度下降现象[1]。水对岩体强度的影响主要体现在水压影响与渗流影响两方面。岩体作为一种具有节理、裂隙的各向非均质性材料,在水压作用下,岩体内部矿物颗粒之间的摩擦阻力、岩体破裂面的正压力均会出现不同程度的降低,随着水体的渗流,岩体内部的节理、裂隙会进一步地延伸与扩展,从而破坏岩体的整体结构,降低岩体的强度[2]。水力压裂弱化坚硬顶板技术就是利用水对岩体强度的影响特点,利用高压设备在坚硬、结构稳定性较强的顶板岩层中注入高压水,在水压与水体渗流的共同作用下,破坏岩层的理化性质,促使岩体内部的节理与裂隙进一步发育、扩展,降低坚硬顶板的强度,实现对坚硬顶板的弱化控制[3]。

2.2 技术特征

(1)水力压裂弱化顶板技术独立性强,对工作面进行正常回采的影响性与干扰性较小。

(2)同传统通过爆破强制放顶、控制巷道稳定性的技术相比,水力压裂技术具有更好的安全性,特别是针对高瓦斯矿井,水力压裂技术具有较广阔的应用前景[4]。

(3)水力压裂钻孔数量小,劳动强度低,施工效率高[5]。

(4)技术方法的操作性、适用性强。我国煤矿大多以长壁式综合机械化采煤法进行煤炭的回采,由于工作面推进速度较快,对采空区顶板垮落的及时性有较高的要求,通过水力压裂技术,能够实现对坚硬顶板的定向压裂,确保顶板能够及时垮落。

3 工程实践

3.1 钻孔布置

3.1.1 切眼内钻孔布置

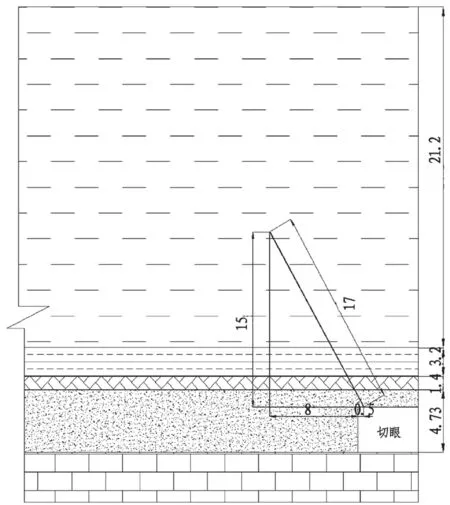

在工作面切眼内沿煤壁正帮的位置处布置一排间距为15m 的定向钻孔,钻孔与顶板呈60°夹角,孔口位置距煤帮偏移0.5m,施工深度17m,垂深15m。如图1 所示。

3.1.2 端头顺槽内钻孔布置

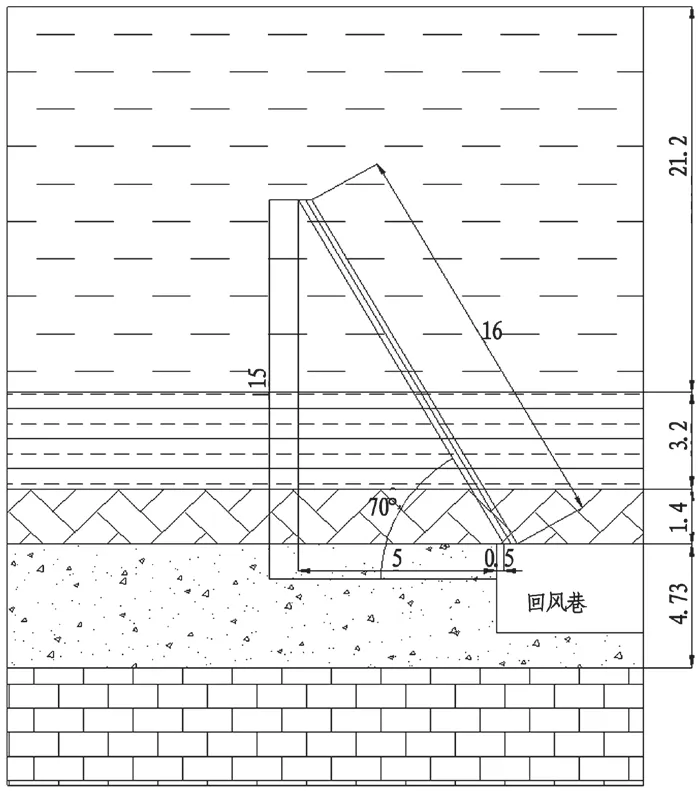

在工作面切眼端头顺槽内布置8 个钻孔,在距煤壁线20m 处打设第一个钻孔,各钻孔间距20m,钻孔与顶板呈70°夹角。孔口位置距端头顺槽副帮壁0.5m,施工深度16m,垂深15m。如图2 所示。

3.2 钻孔施工

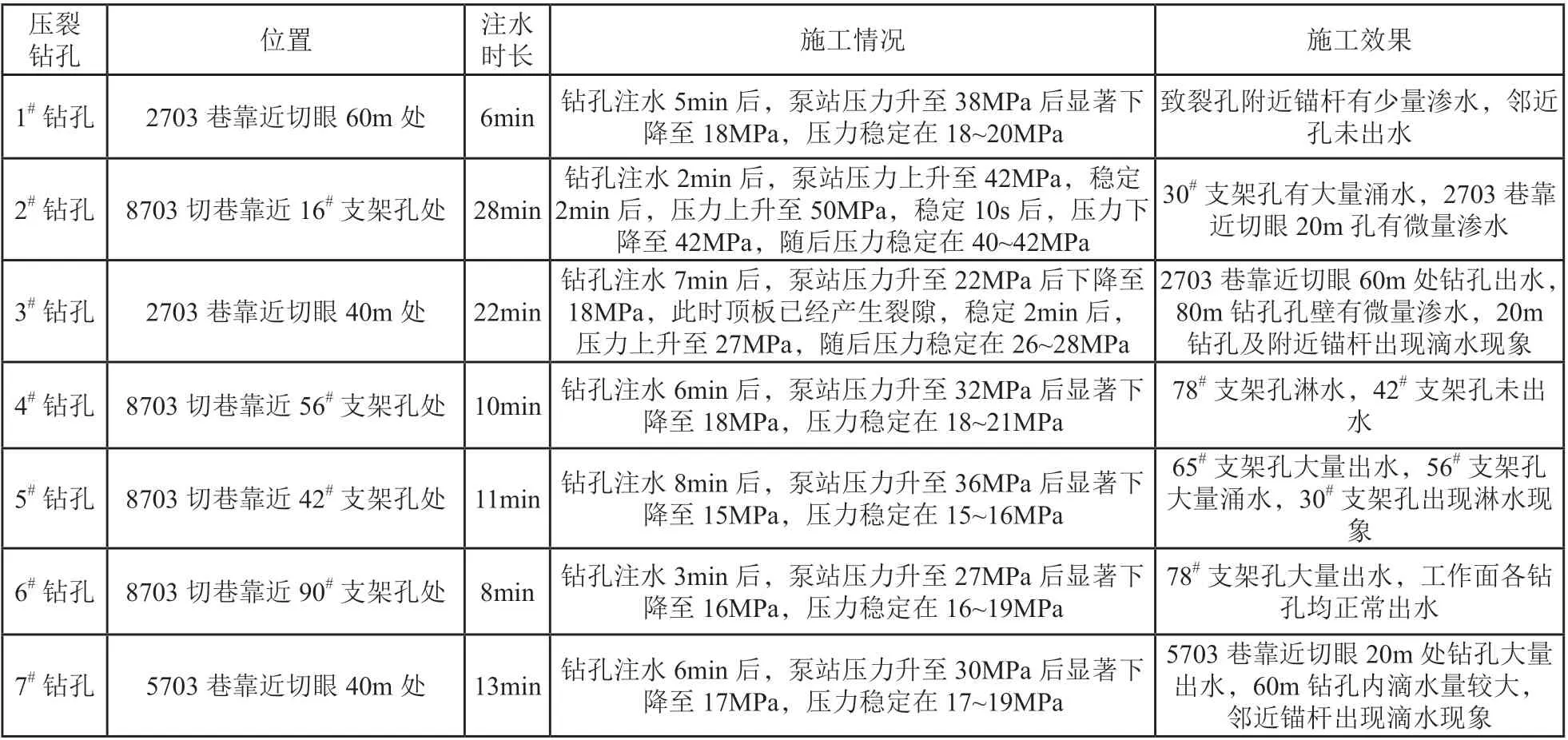

设计在工作面顶板上共计布置7 个定向压裂钻孔,编号为1#~7#,即在2703 巷靠近切眼40m、60m 位置处布置2 个压裂钻孔,在8703 切巷靠近16#支架孔、42#支架孔、56#支架孔、90#支架孔位置处布置4 个压裂钻孔,在5703 巷靠近切眼40m的位置处布置1 个压裂钻孔。各压裂钻孔封孔段长度为14m,封孔段自前端进入老顶岩层,对顶板进行定向水力压裂。各压裂钻孔施工情况如表1 所示。

图1 切眼内钻孔布置剖面图

图2 端头顺槽内钻孔布置剖面图

表1 钻孔施工情况表

4 工程应用效果

4.1 水力压裂裂隙扩展效果

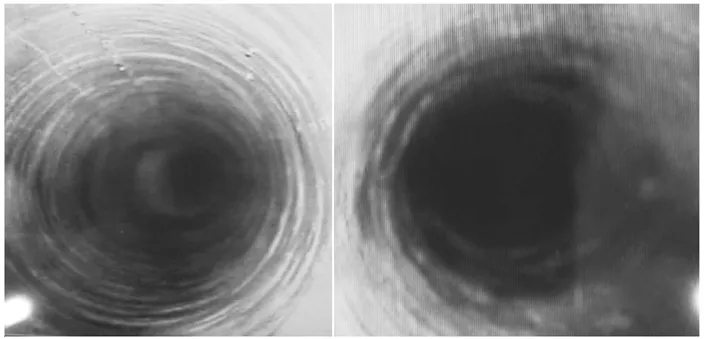

经过为期3d 的现场施工,上覆坚硬顶板水力致裂成套设备均能正常运行和使用。对8703 切巷靠近16#支架孔的压裂情况进行观测,确定水力压裂裂缝的扩展半径约为13~18m,裂隙扩展程度较高,水力压裂施工效果较好。16#支架孔注水前与注水后孔内裂缝对比图如图3 所示。

图3 16#支架孔注水前与注水后孔内裂缝对比图

4.2 顶板冒落效果

在对坚硬顶板采用水力压裂施工工艺后,对工作面初采期间的顶板冒落情况进行监测。在工作面推进至10m 时,巷道直接自工作面中部向两端持续垮落,工作面推进至16m 时,基本顶出现垮落,在6 天内基本顶垮落完成。顶板垮落表现为分层、分次及时垮落,在整个垮落周期,工作面基本顶初次来压步距约为25m,矿压显现强度较低,工作面未产生剧烈的震动现象,围岩稳定性得到了有效的控制,实现了安全回采的目标。

5 结语

坚硬顶板强度高、整体性强、随工作面推进难以及时垮落的特点是造成矿井强烈冲击地压的重要因素之一。针对8703 工作面顶板进行了水力压裂弱化处理,顶板冒放性大大提高,工作面矿压显现程度明显降低。此外,在对顶板进行水力压裂后,积聚在煤岩体内部的游离瓦斯得到较好的释放,在一定程度上避免了瓦斯积聚超限现象。水力压裂技术在煤峪口煤矿8703 工作面顶板治理中取得了较好的应用效果,为矿井处理类似问题提供了一定的借鉴与参考。