坚硬顶板水压致裂弱化技术研究

郭 政

(山西潞安集团潞宁煤业有限责任公司,山西 宁武 036700)

潞宁煤矿煤层位于侏罗系中统大同组上部,3#煤层顶板属于坚硬岩层。在开采31101 工作面期间,顶板难以垮落造成大面积悬顶,出现支架支柱损坏,邻近采空区两侧巷道发生片帮、变形等现象。为了解决回采期间出现的问题,根据水压致裂的潜在优势[1],对31101 工作面顶板进行了水压致裂处理。

1 工程背景

31101工作面煤层位于侏罗系中统大同组上部,赋存地质构造简单,煤层厚度0.5~1.6m,平均1.25m,煤层倾角12°~13°。工作面直接顶为泥岩、粉砂岩,抗压强度32.4~82.8MPa。岩层普氏强度3~8。基本顶为厚11.5m 的砂岩,属于典型的坚硬顶板。

2 水压致裂原理

水压致裂法的原理是将钻孔中待加压段用分隔器封起来,然后在隔离段注入高压水,直至出新的裂隙或原有裂隙扩张,破坏原有的岩体结构,降低岩体强度。通过在工作面坚硬顶板中布置钻孔,钻孔封孔后采用高压水泵向单孔或者成组孔注入高压水,在岩体内部产生裂隙,把岩层分割成一定形状的块状结构,在岩体内部形成较大的弱面结构,破坏岩体的完整性,随着工作面的回采,裂隙逐渐发育从而达到提前垮落的目的[2]。

3 水力压裂参数计算方法

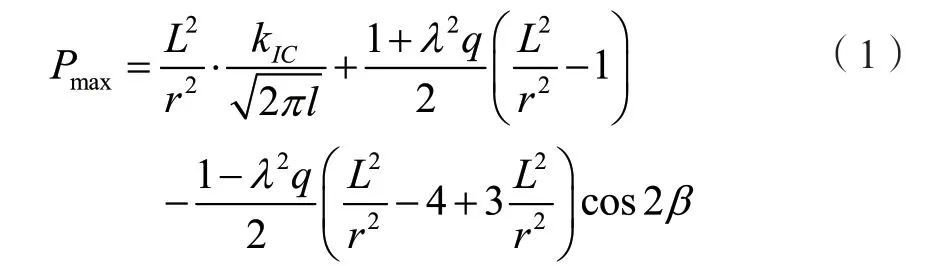

临界水压力的计算,根据定向水力致裂的压剪模型[3],公式如下:

式中:

Pmax-临界水压力,MPa;

L-致裂裂隙长度,m;

r-钻孔半径,cm;

λ-测压系数,一般取1~2;

4 水力压裂方案

4.1 水压致裂参数确定

根据31101 工作面煤岩体力学参数,结合工作面顶板岩层赋存条件,顶板初次放顶及水压处理后的顶板垮落步距按公式计算。

按式(1)取测压系数为2,算出临界水压力为28.5MPa,考虑使岩体中原有裂隙或新生裂隙尽可能扩展充分破坏岩体的完整性,其注水压力要远大于临界压力,取注水压力为40MPa。

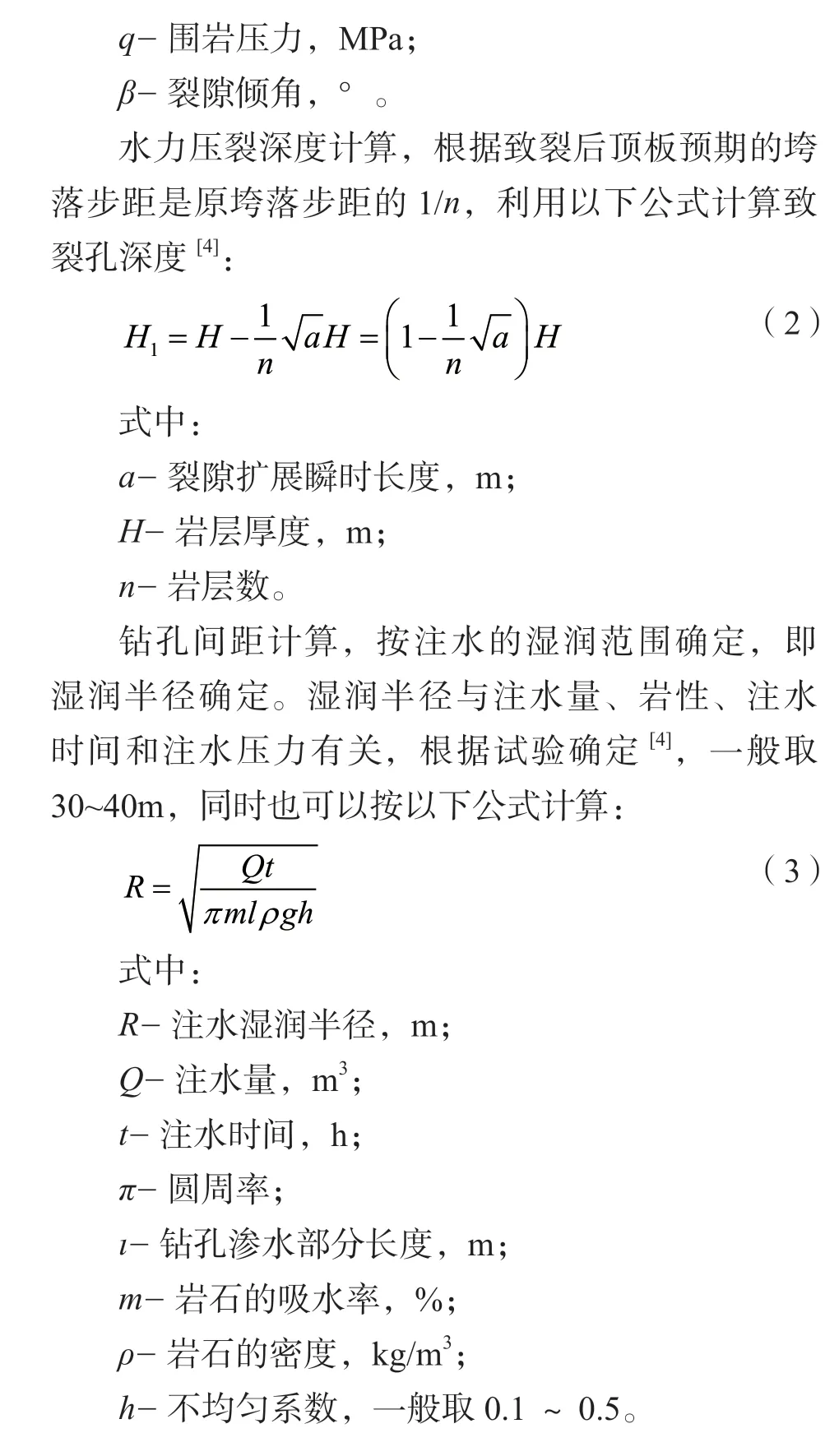

按式(2)计算水力压裂深度为10.5m,初次垮落步距为20m。

按式(3)估算得出注水湿润半径20m。

4.2 钻孔布置方式

根据计算的参数,致裂钻孔布置在距工作面15m 的位置,距离煤壁2m 的位置布置不同方向的致裂钻孔。其钻孔倾角为45°,钻孔间距为20m,孔深为10.5m,沿工作面共布置11 个钻孔。为了更好地研究水压致裂在工程实践中的意义,在该工作面的回风巷和主运输巷布置两个钻孔,其倾角为80°,孔深不变。

钻孔采用YDE2 钻头,钻孔钻至预定孔深度后改换为开槽钻头,再进行开楔形孔槽。致裂钻孔平面图如图1 所示。

图1 钻孔平面布置图

5 致裂效果分析

5.1 工作面液压支架受力分析

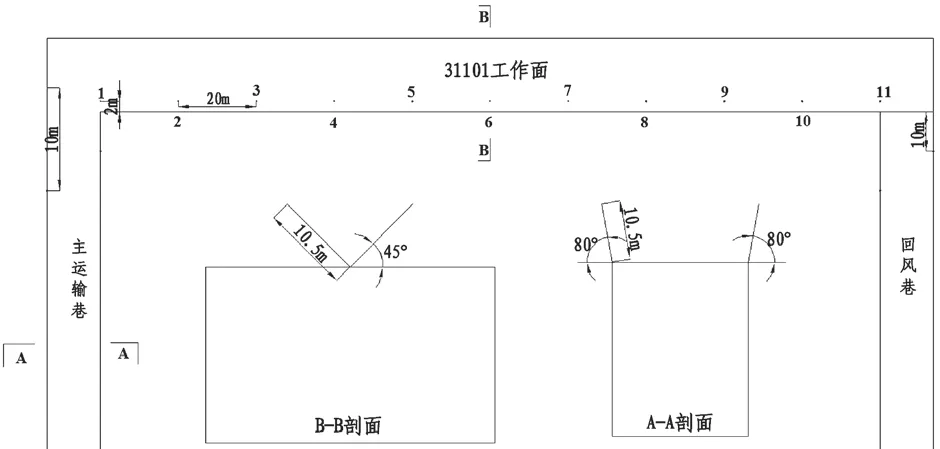

分析工作面中间支架和端头支架平均阻力变化规律,如图2 所示。工作面未压裂前中间液压支架平均阻力在37MPa 左右,两端头支架平均阻力约为24MPa;切顶后中间液压支架工作阻力约为30MP,两端头支架平均阻力约为16MPa。从图中可以看出,切顶后比切顶前工作面液压支架的工作阻力有明显降低,压力降低了约7MPa,表明水力压裂技术可以降低工作面围岩应力。切顶前后对邻近工作面回风巷和运输巷的压力进行监测,水压致裂后巷道压力明显减小,直至现在未发生巷道片帮、变形等现象。图中同时也可以看出,工作面中部的支架压力明显高于工作面两侧的支架压力,有利于提出合理的支护方案,优化顶板管理措施。

图2 工作面支架受力图

5.2 工作面周期来压分析

根据31101 工作面水压致裂前与致裂后工作面初次来压与周期来压步距之间的关系,在未致裂前测得工作面初次来压步距为20m,而水压致裂后测得31101 工作面初次来压步距为16m。在初次来压期间工作面液压支架的工作阻力峰值为32.5MPa,未超过预警时液压支架最大工作阻力,且工作面稳定。

水压致裂在工作面顶板内产生新的裂隙,破坏岩体原有完整性。在上覆岩层的压力作用下,促进工作面顶板及时垮落,缩短了工作面的初次来压步距,减弱了工作面初次来压强度,提高了工作面安全性。

5.3 顶板破碎效果分析

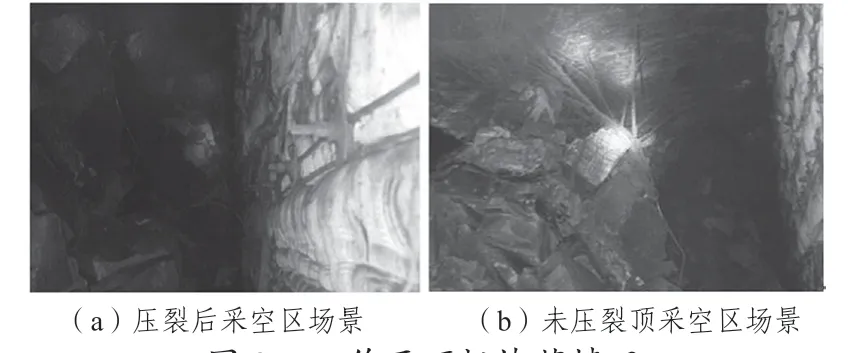

图3 工作面顶板垮落情况

实施水压致裂后工作面顶板垮落效果如图3(a),未实施水压致裂的工作面顶板垮落情况如图3(b)。通过工程类比观察前后顶板破碎程度效果,水力致裂后的采空区顶板破碎效果要好于未致裂顶板的效果,即致裂后顶板破碎情况尤为理想。水压致裂后促使了工作面顶板的垮落,消除了工作面回采时存在的问题。

通过对31101 工作面水力压裂弱化顶板效果分析可知,水压致裂后可保障工作面的推进及回采期间坚硬顶板的及时垮落,避免造成大面积悬顶及矿压显现等现象,从而消除了坚硬顶板垮落冲击隐患,充分实现了水力弱化顶板技术的工程目的。

6 结论

(1)通过对工作面液压支架工作阻力的观测对比,水力压裂后工作面支架平均载荷比原来降低了19%,降低了工作面的围岩应力。

(2)在31101 工作面回采中,水压致裂在工作面顶板内产生新的裂隙,破坏岩体原有完整性,在上覆岩层的压力作用下,工作面顶板及时垮落,缩短了工作面的初次来压步距,消除了采空区大面积悬顶隐患,减弱了工作面初次来压强度,提高了工作面安全性。