干河煤矿松软破碎半煤岩巷支护技术优化研究

张会林

(山西霍宝干河煤矿有限公司,山西 临汾 041602)

1 工程概况

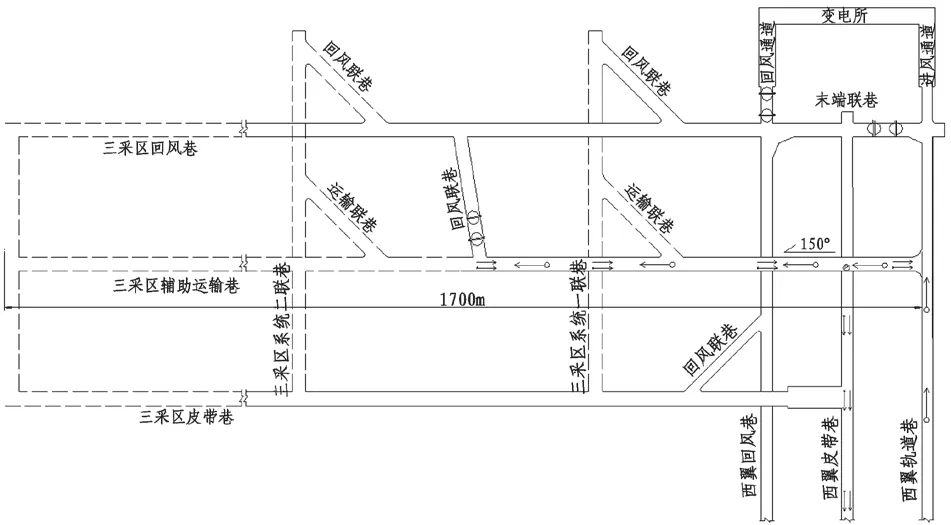

山西霍宝干河煤矿三采区辅助运输巷作为三采区准备巷道位于+80m 水平西翼,与+80m 水平西翼三条大巷垂直布置,北东为西翼三条开拓大巷,西南侧为变电所。三采区辅助运输巷布置在1#煤中,煤层结构相对简单,1#煤层厚度0.4~1.15m,平均厚度0.78m,煤层倾角2°~8°,平均倾角5°。基本顶为细砂岩,平均厚度3.12m;直接顶为中砂岩,平均厚度4.96m;直接底为泥岩,平均厚度4.6m,深灰色;基本底为K7 中粒砂岩,厚度3.0~4.27m,平均厚度3.63m。三采区的三条大巷掘进初期,巷道表面位移较大,需进行支护方案优化。三采区准备巷道布置示意图如图1 所示。

图 1 三采区准备巷道布置示意图

2 原有支护体系及巷道变形特征

2.1 原支护方案

三采区辅助运输巷沿1#煤层底板掘进,采用半圆拱形断面,掘进断面尺寸为4.8(宽)m×3.6(高)m,原有支护方式为锚网喷支护。顶板和两帮锚杆为Φ18×2000mm 左旋高强度螺纹钢,锚杆配套托盘采用长宽120mm、厚度10mm 的碟形钢制托盘,采用树脂锚固剂加长锚固,每根锚杆采用K2455、Z2455 型号树脂药卷各一支,锚杆间排距为900×900mm,靠近最下部的锚杆距离底板300mm,巷道表面护表金属网由直径10mm 的圆钢焊接,锚网支护完成后,在巷道表面喷射100mm的C20 混凝土。

2.2 矿压显现特征

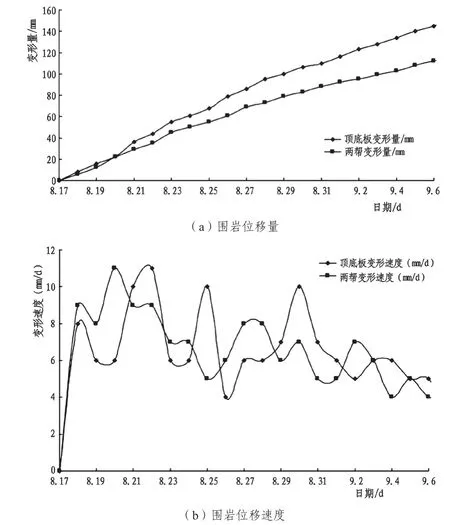

三采区辅助运输巷采用上述支护方案掘进初期,采用十字交叉法对巷道表面的位移情况进行监测[1],测点布置在距开口20m 处。为期20d 的监测整理得到图2 所示的结果。由图2 可以看出,三采区辅助运输巷在掘出后,巷道表面的位移随着成巷时间的延长不断的增大。成巷后10d 内,巷道顶底板和两帮的相对移近速度均达到了11mm/d;成巷10d 以后围岩的变形速度有所降低,但是仍维持在7mm/d 左右;成巷20d 后顶底板相对移近量达到143mm,两帮移近量达到118mm。巷道围岩变形速度较快,且持续变形,表明支护能力不足,巷道的安全状况欠佳,且三采区辅助运输巷服务期间较长,因此必须采取适当的治理措施。

图 2 矿压监测结果

3 支护参数优化研究

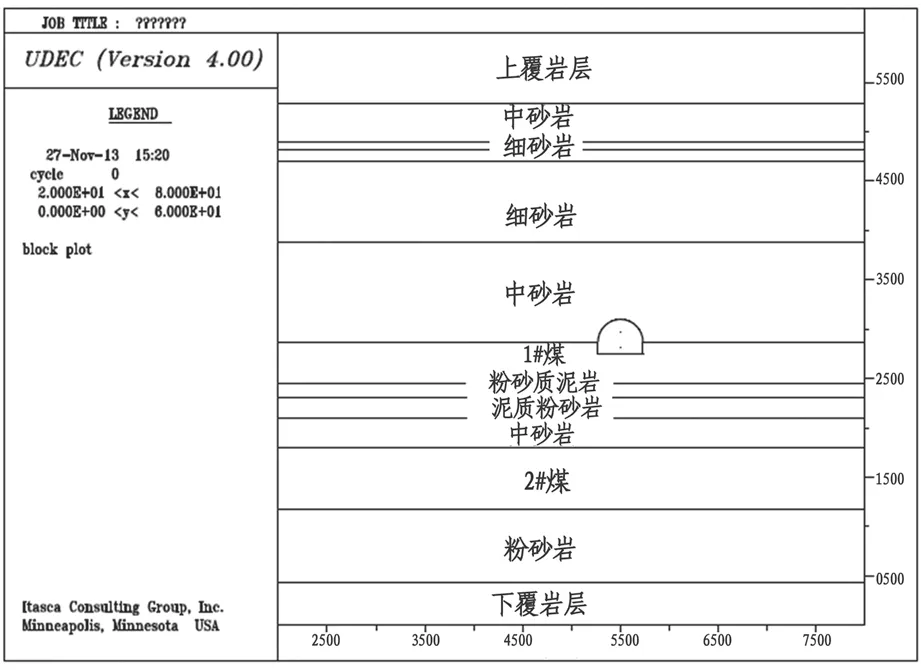

为更加合理地确定三采区辅助运输巷的支护参数,根据现场详细的地质状况,采用UDEC 软件建立数值模拟模型[2-3]。整个模型将沿巷道宽度方向取一个截面,模型尺寸宽×高=100×60m,模型下部边界垂直方向位移设定为0,左右边界水平位移固定为0,上部边界施加12.5MPa 的边界载荷,巷道围岩本构关系采用摩尔-库仑模型。模型示意图如图3 所示。

图3 数值模型示意图

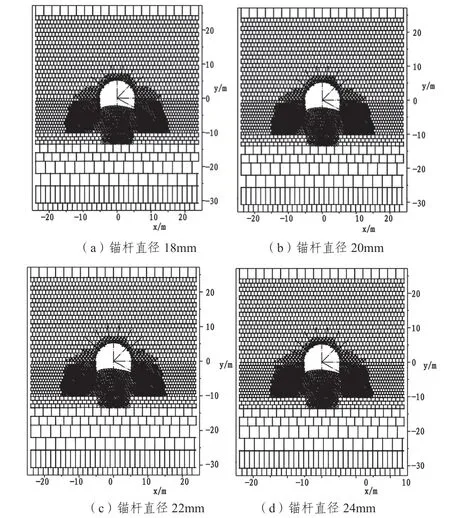

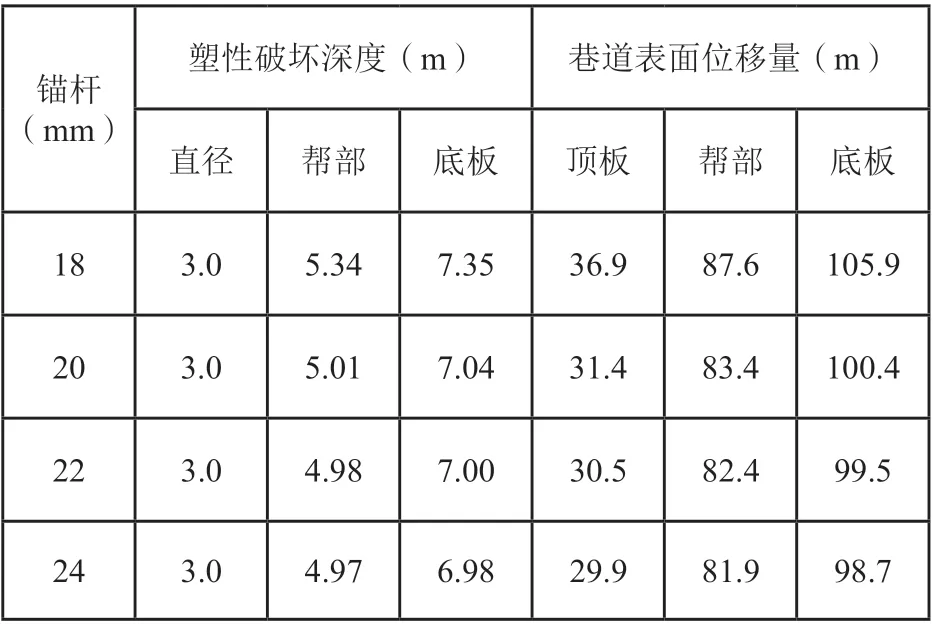

采用上述模型对三采区辅助运输巷的支护参数进行优化。为提高巷道围岩的支护强度,主要对锚杆、锚索、底板的支护参数进行优化。锚杆锚索采用cable 单元进行模拟[4],巷道表面喷射混凝土,钢筋梯子梁用structure 单元模拟,分别建立不同支护方式条件的数值模型。巷道开挖计算平衡后对巷道围岩的塑性区发育及围岩位移量进行对比分析,从而得到最为合理的支护参数。由于篇幅所限,以锚杆直径为例进行模拟结果分析。目前巷道支护常用的锚杆支架为18 ~24mm,模拟过程中,锚杆长度为2000mm,间排距为800×800mm,锚杆直径分别为18mm、20mm、22mm、24mm,不同锚杆直径条件下围岩的塑性区分布情况如图4 所示。其中“*”为正在塑性破坏的单元,“×”代表已发生塑性破坏的单元,空白的代表完整的煤岩体。统计巷道各个方向围岩的破坏深度和各处的位移,得到表1 所示的结果。

由图4 所示的模拟结果及表1 所示的统计结果可知,顶板锚杆直径变化时,顶板岩层塑性破坏深度不变,帮部和底板围岩塑性破坏深度发生变化,说明锚杆对顶板支护效果良好。锚杆直径由18mm增至20mm,帮部和底板塑性破坏深度的减小最为明显。锚杆直径发生变化时,巷道围岩的位移量均出现不同程度的变化。锚杆直径由18mm 增至20mm,巷道表面位移量减小最为明显。锚杆直径增大至20mm 以上,各项指标的减小趋势均变缓。且总体而言,巷道顶板和两帮的位移维持在较低的水平,底板底鼓量较为突出,因此设计顶板锚杆直径为20mm。锚杆支护具有较好的技术经济性,需要对底板采取适当的加固措施。

图 4 巷道围岩塑性区分布示意图

表1 数值模拟统计结果

4 半煤岩巷联合支护技术

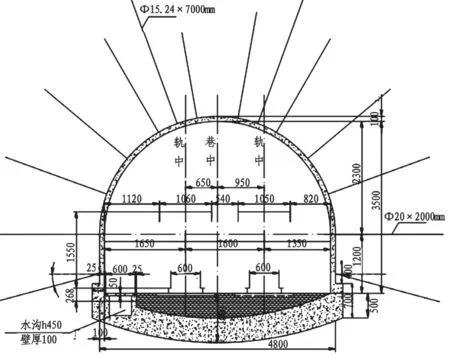

结合数值模拟研究的结果,最终设计三采区辅助运输巷采用锚网索喷+反底拱联合支护,参数如下:顶板和两帮锚杆为Φ20×2000mm 左旋高强度螺纹钢,采用树脂锚固剂锚固,每根锚杆采用K2455、Z2455 型号树脂药卷各一支,锚杆间排距为800×800mm,靠近最下部的锚杆距离底板400mm。顶板锚索采用直径15.24mm、长度7000mm 的钢绞线,每根锚索采用一支K2455、两支Z2455 型树脂药卷,间排距为1600×1600mm,每排两根,沿巷道中线对称布置,安装时预紧力不小于100kN,托盘采用300×300×10mm 碟形钢托盘。巷道表面护表金属网由直径10mm 的圆钢焊接,锚网支护完成后,在巷道表面喷射100mm 的C20混凝土。底板采用混凝土反底拱支护,先进行卧底,巷道中部卧底深度不小于800mm,两帮卧底深度不小于500mm,然后预埋底板曲梁和铺金属网,之后浇筑混凝土并铺碎石子。三采区辅助运输巷最终支护断面如图5 所示。

图 5 多层次锚杆支护体系示意图

5 应用效果分析

三采区辅助运输巷围岩条件良好,为防止巷道支护和掘进施工相互干扰,并给予围岩适度的变形空间,设计巷道支护滞后掘进工作面一段时间和距离。巷道掘进速率约为5m/d,故设计巷道施工顺序为:巷道掘出两天后开始安装顶板和帮部的锚杆,锚杆支护2~3d 后开始安装锚索和喷浆,巷道成型10~20d 后根据围岩的变形情况对局部进行卧底和施工反底拱结构。

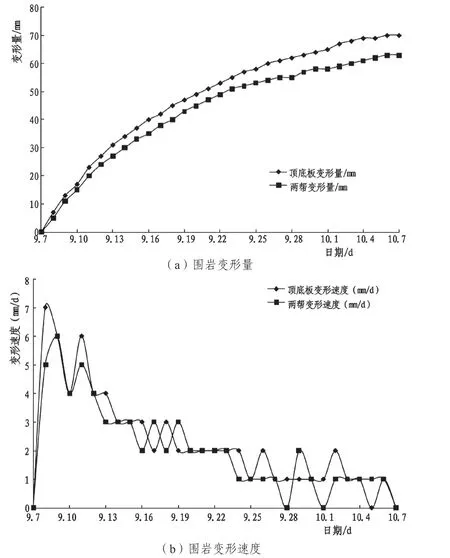

掘进施工过程中,采用十字布点法进行巷道表面位移监测,测点距离掘进头后方5m 处,整理得到图6 所示的结果。由图可知,巷道成巷后,随着成巷时间的增大,巷道表面的位移量逐渐增大,但是围岩的变形速度逐渐减小。成巷约20d 后,巷道表面的位移量基本不再增大,巷道围岩趋于稳定。为期一个月的监测期间,顶底板累计移近量为68mm,两帮累计移近量为61mm,巷道变形量很小,说明围岩变形得到了有效的控制。

图 6 巷道围岩变形量监测结果