地铁车辆客室线槽出线口优化

摘 要:本文介绍了目前地铁车辆客室线槽的出线口的设置方案的缺点,并对缺点进行了优化改善,简化设计方案,缩减设计周期,提高设计人员、工艺人员和制造人员的工作效率。

关键词:地铁车辆;出线口;优化

随着轨道交通行业的高速发展,地铁车辆电气化程度也越来越高,电气系统功能越来越复杂,电气线路、类型、种类也越来越多,对电气施工工艺的技术要求、施工质量、工艺方法及装备等要求也越来越高。

现阶段地铁车辆在客室内进行电缆敷设时,是将电缆敷设在客室左右两侧的线槽内,到达设备/部件时再从线槽中分出。为了达到车辆轻量化的同时符合EMC标准,客室线槽采用铝合金材质线槽,同时在线槽上排布矩阵式腰孔。客室线槽为直线型,电缆从线槽中出线时,按照现有的出线口布置方案,存在以下问题:

(1)各项目客室线槽上的矩阵腰孔间距不统一,在电缆敷设过程中,各项目绑扎距离不统一;

(2)设计阶段需根据设备安装位置确认出线口位置,造成各个项目出线口不统一,同一项目不同车型出线口位置不统一,项目和车型之间无法形成参考,无法缩短设计周期;

(3)设计阶段制作线表确定电缆长度时,确定电缆长度的方式为两端电缆预留加出线口间距,而出线口间距与出线口位置无数据相关,导致确定出线口间距时只能在图纸中测量;

(4)设计、生产阶段如需更改出线口,需先下达设计变更更改、新增出线口位置,再下达设计变更更改线表信息,造成同一问题下达两个设计变更;

(5)车辆制造过程中工艺员需要对电缆长度进行优化时,在确定两端预留后,仍需要工艺员再次在图纸中测量一次出线口间距才能确定电缆长度,与设计阶段测量出线口间距工作重复;

(6)车辆制造过程中客室线槽预布线前,作业人员需要根据设计图纸,在线槽上用卷尺量取出线口,作业效率较低,且因出线口位置不是以同一个基准量取,出线口量取是以上一出线口为测量点,若其中一个出线口测量错误,则后续测量的出线口会全部错误,容易导致实际出线口批量错误。

针对以上存在的问题,现进行以下优化:

(1)统一定义客室线槽上的矩阵腰孔间距为10cm,电缆敷设过程中每隔30cm绑扎一次,定义左侧线槽为L,右侧线槽为R;

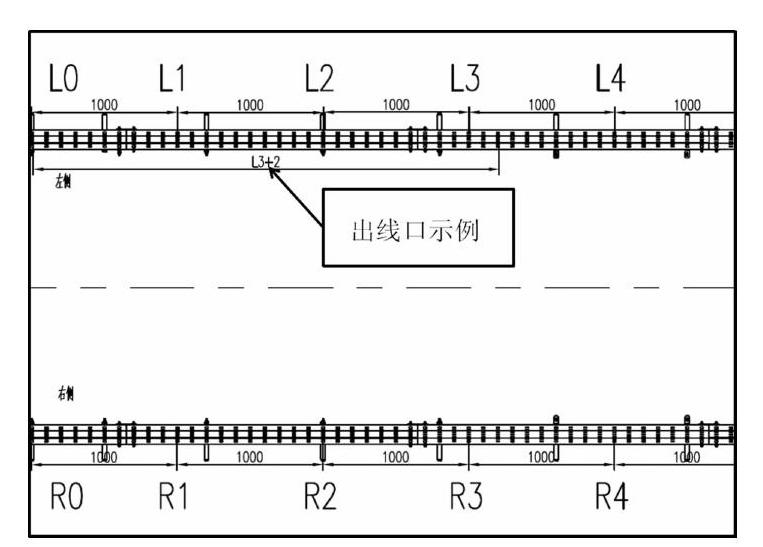

(2)參照卷尺定义长度方式,从线槽的一端端部位置开始,以L0/R0定义初始出线口,每隔1米依次定义一个主出线口,直至二端最后出线口结束,在主出线口之间以线槽上相邻矩阵腰孔间距(10cm)为基准,定义9个次级出线口,以此可将客室线槽以0.1米为基准定义整个线槽,而出线口的定义方式则可采用主出线口加次级出线口的方式,如左侧线槽上,距离L0/R0初始出线口3.2米的出线口,则可定义为L3+2,如右图;

(3)在设计图纸中,只需标出主出线口,无需标出次出线口。

经此项优化后,新的客室线槽出线口定义方式具有以下优势;

(1)所有地铁项目均可按此方式定义客室线槽出线口,无需考虑客室设备安装位置定义出线口,类似项目之间可以直接借用图纸,实现线槽出线口定义标准化、模块化;

(2)确定电缆长度时,无需在CAD图纸中测量出线口间距,使用口算或使用计算公式的方式即可即可确定电缆长度,做到线槽出线口与电缆长度在数量上存在关系,缩短线表制作周期、减轻设计人员工作量;

(3)因客室线槽以0.1米为基准定义整个线槽,需变更或新增电缆出线位置时,无需下发设计变更更改图纸中出线口,减少设计工作量;

(4)工艺在车辆制作过程中对线缆长度进行优化时,在确认电缆出线口无误的情况下,计算出电缆在线槽中的长度,再增加电缆在线槽外侧两端的预留长度,即可确定电缆总长度,计算过程和设计人员在确定电缆初始长度时方法相同;

(5)车辆制造过程中,在线槽摆放工装上按照线槽出线口方式喷涂长度标识,在线槽摆放时,将L0/R0初始出线口与摆放工装上的初始标识对齐,电缆在敷设过程中,则可以根据摆放工装上的标识,和线槽上矩阵腰孔的数量,可以快速确定出线口位置,的提高作业效率,降低错误率。

客室线槽布线是地铁车辆制造过程中的电气施工工艺的第一步,属于电气施工工艺核心的技术业务范畴,其规范性和合理性将影响后续电气施工工艺的实施,甚至影响车辆EMC。后续仍需要针对地铁车辆电气系统及结构特点,发现并尝试采用更多科学系统的方法规范和提升客室线槽布线的生产效率、施工质量以及工艺装备的机械化、自动化、工程化程度,使地铁车辆客室线槽布线作业施工效率更高,质量更好。

作者简介:汤浩(1988-),男,汉族,甘肃武威人,本科,助理工程师,从事城轨车辆电气工艺工作。