带式输送机智能控制启机技术在哈尔乌素选煤厂的研究应用

王新宇

摘 要:带式输送机作为一种散状物料的运输设备,具有运行效率高、输送物料多、运输距离长、维护成本低等优点而被广泛应用在矿井、码头和冶金等领域。在煤炭的运输过程中,带式输送机的运行功耗普遍偏高,原因是多级带式输送机普遍采用逆煤流启动方式,在各级带式输送机依次启动完毕且稳定运行后,输送机上才能正常上煤。这就极大地增加了带式输送机的空载运行时间,浪费了大量的电能,同时也造成了额外的不必要的机械磨损,因此,原煤输送系统节能优化控制技术的研究势在必行。本文对哈尔乌素选煤厂物料传输设备即带式输送机的作业现状进行了分析,提出煤炭传输利用的带式输送机由“逆煤流”启动方式向“智能控制”启机方式转变的方案[1],有效缩短了带式输送机的空载运行时间,既能节约设备空载电耗,还可以减少设备零部件等磨损消耗,从而延长设备使用寿命。

关键词:带式输送机;逆煤流启动;智能控制;节能降耗

中图分类号:TD634.1 文献标识码:A 文章编号:1671-2064(2020)02-0167-03

0引言

带式输送机的发展使用已有150余年的历史,它是散状物料运输的理想设备,能以高效率、自动化、连续性的作业特点实现对物料的传输。同时带式输送机具有运输距离长、运输能力大、结构简单易维护、运输安全平稳、装卸灵活、运输成本低且对物料损伤小等优点,广泛受到众多行业的青睐,尤其在采矿、冶金、化工、铸造、建材、港口、物流等行业中占有极其重要的地位。

根据《煤矿用带式输送机技术条件》[2]要求,输送机线中的输送机应遵循逆物料流输送方向逐机启动,顺物料流输送方向延时逐机停机的启停机方式,即“逆煤流启动,顺煤流停机”,这也是目前广泛采用的传统启停机方式。然而在长期的实际使用过程中,这种启停机方式对于由多条输送机组成的输送机组和长距离大型输送机而言,存在不足之处也显而易见,表现在对于一些大型输送机从启动至达到额定转速的时间,即完全启动时间较长,综合考虑输送机组由若干条输送机组成,那么输送机组整体空载运行时间更长,使得整个输送机机组效率低下,间接造成耗电量增加。输送机组各输送机空载运行时,也会额外增加设备零部件的消耗磨损,使其寿命缩短,如皮带、托辊等。

因此,随着带式输送机的应用与发展,当前如何对输送机输送系统进行优化管理,降低系统运输成本,减少设备磨损消耗,是现代企业管理的一项重要课题[3]。本文就针对带式输送机实际使用过程中存在的不足之处提出了一种智能控制和节能技术方案,以达到节能和降低设备消耗的目的[4]。

1哈尔乌素选煤厂概况

哈尔乌素选煤厂是一座设计能力为30Mt/a的矿井型动力煤选煤厂,是哈尔乌素露天煤矿的配套项目,于2008年建成投产,当初设计生产能力为生产原煤20Mt/a,2011年通过扩能改造,新增加10Mt/a。哈尔乌素露天煤矿选煤厂隶属中国神华能源股份有限公司,位于内蒙古自治区经济发展最具活力的呼包鄂经济圈,地处鄂尔多斯市准格尔旗薛家湾镇,蒙、晋、陕交界处,东临黄河,北距呼和浩特市120公里。开采生产的商品煤属低硫、特低磷、高灰熔点、较高挥发份和较高发热量的长焰煤,应用基低位发热量为4000-5600kcal/kg,是优质动力、气化及化工用煤,以低污染而闻名,被誉为“绿色煤炭”。

哈尔乌素选煤厂生产系统按功能分为原煤输送系统3套、洗选系统6套,装车系统2套及配套的采制化系统1套,共有200余台套主要生产设备。

2原煤输送系统现状分析

哈尔乌素选煤厂原煤輸送系统主要由破碎站、主运带式输送机、转载带式输送机、原煤储存仓组成。原煤输送系统为集中控制系统。现有的运输方式为矿用卡车将原煤卸载至破碎站,经过破碎站二级破碎成为粒度≤200mm的混合煤料,由带式输送机通过多级转载,最终将原煤输送至原煤储存仓存储。

原煤输送系统输煤设备的组成是由若干大功率、长距离带式输送机组成,通过多级转载的输送工艺实现煤炭运输。在输煤线输煤过程中,输送机启机方式为按以往传统的“逆煤流”方式逐级启机操作,在下一级设备完全启动后,接着启动上一级设备,即逆煤流逐级启动,驱动部分动力源通过电机、软启动装置或液力耦合器缓慢启动,启机时间较长。这样就会造成逐级启动上一级设备过程中,下一级设备一直在空载运行,结果就会造成设备空载运行时间长,电能消耗大,生产效率低,因此通过考虑设备运行实际情况,为了避免在设备启机过程中长时间空载运行,减少耗电量和各零部件磨损消耗,本文提出基于额定转速为卡口的智能控制节能启停机技术,形成“智能控制”启机方案。

2.1原煤输送系统主煤流输送线路介绍

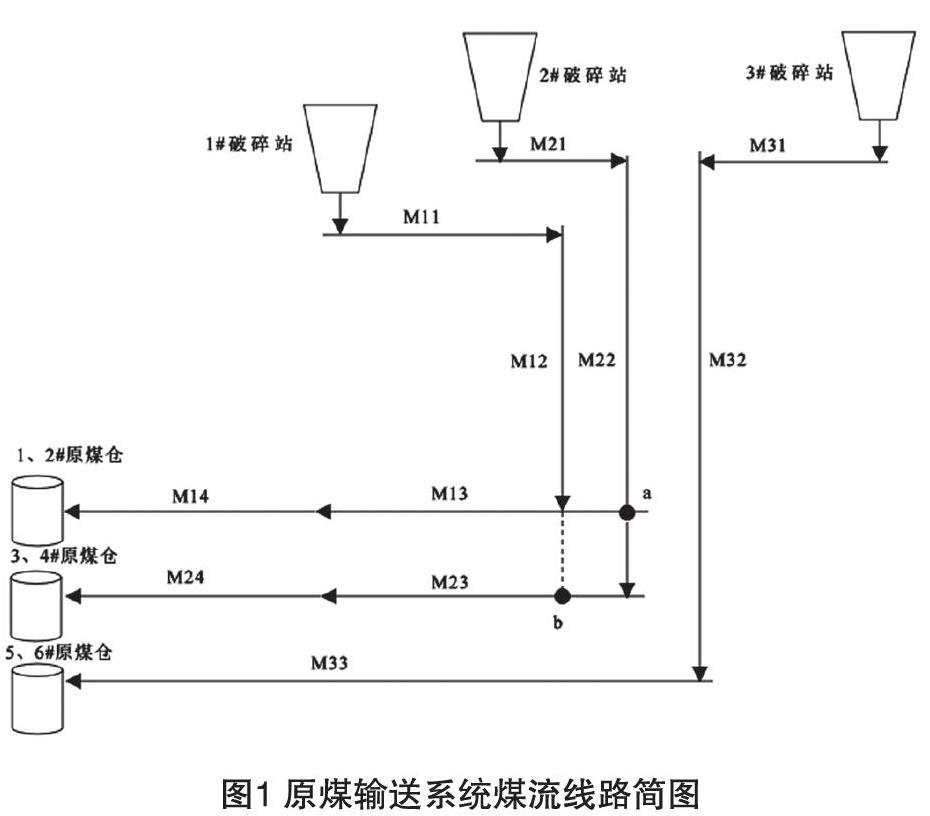

原煤输送系统煤流输送线路简图如图1所示,原煤1#输送系统从1#破碎站经过M11、M12、M13、M14带式输送机(以下简称M11、M12、M13、M14)输送至原煤1、2#储存仓;原煤2#输送系统从2#破碎站经过M21、M22、M23、M24带式输送机(以下简称M21、M22、M23、M24)输送至原煤3、4#储存仓;原煤3#输送系统从3#破碎站经过M31、M32、M33带式输送机(以下简称M31、M32、M33)输送至原煤5、6#储存仓。

考虑到煤流输送系统的灵活性以及根据不同煤质优化分级仓储情况等因素,设计时将M12延长并跨越至M23,原煤1#输送系统煤料可以卸载至M23上输送,通过M23、M24输送至原煤3、4#储存仓,如图1中b点所示;M22在图1中a点位置设置了卸料口,原煤2#输送系统煤料可以卸载至M13上输送,之后通过M13、M14输送至原煤1、2#储存仓。

2.2原煤输送系统带式输送机技术参数

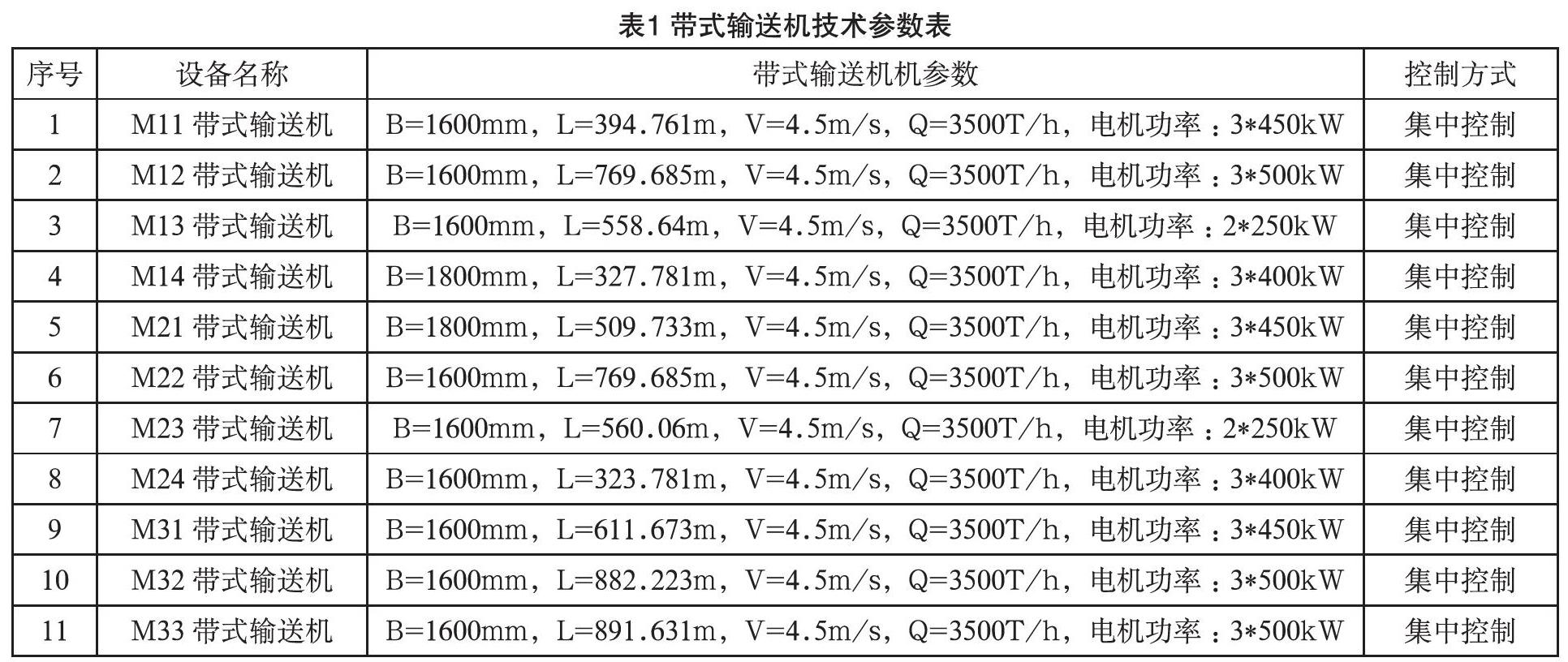

哈尔乌素选煤厂现有三套原煤输送系统,所包含的11条带式输送机都属于大功率、长距离带式输送机,而且沿输煤线路存在有不同程度的坡度,因此为了满足输送能力要求,除了M13、M23是2台电机驱动外,其余都是3台电机驱动,设计生产能力都为3500T/h,运行速度都为4.5m/s,均属于集中控制方式,相关技术参数如表1所示。

2.3原煤输送系统设备的驱动组成

构成原煤输送系统的设备除了上述的11条带式输送机外,还包括3套破碎站,破碎站属于整体成套设备,各设备的驱动组成如表2所示。

3带式输送机智能控制方案设计

由于原煤3#输送系统输送线路由3#破碎站经过M31、M32、M33三条带式输送机至原煤储存仓组成,从设备组成结构来看较之1#、2#系统略简单,所以首先确定选取3#输送系统为智能控制研究对象。

如图2所示为原煤3#输送系统逆煤流启动方式简图。开机时,首先启动M33,待M33全速运行后,接着启动M32,待M32全速运行后,再启动M31,待M31全速运行后才可以上煤。这种启机方式就会造成M33、M32空转时间长,那么整个输送系统启机时间会更长,电能浪费严重。

3.1计算原煤输送系统单机启机时间

计算原煤3#输送系统各设备单机启机时间,从设备开始启动至达到额定转速,即完全成功启动时间,如表3所示。

3.2计算煤料流经各设备时间

带料时间计算,根据表1各输送机参数可知,从原煤3#输送系统各设备正常运转后开始带料,待煤料输送至M33带式输送机结束,只需计算M31、M32带料所需时间即可。

3.3智能控制启机方案设计

对各设备启机时间做对比分析,确定M32首先启动,并以M32为参考基准,接下来分成以下步骤:

(1)在启动M32后,经过6S给M31一个启机信号,让M31开始启动;

(2)M31带式输送机得到启机指令后,立即给3#破碎站一个地面连锁启机信号,通知3#破碎站启机运转;

(3)经过60S破碎站达到输送物料条件,此时M31已达到额定转速运转,物料开始在M31上输送;

(4)物料流经M31的时间为135S,当物料输送到M31机头时M32达到额定转速;

(5)在启动M32后,经过186S再给M33一个启机信号,启动M33,物料流经M32的时间为196S,当物料输送到M32机头时M33达到额定转速;

(6)此后整个输送系统正常带料运转。

以上介绍的智能控制启机流程在实际执行过程中,如前面所述需要充分考虑各输送机在带料运行之前能够达到额定转速这一要求,在各输送机进入额定转速运转后,还预留有15S的时间余量,然后煤料开始在带式输送机上输送,以保证输送机允许的带料运行条件。

3.4两种启机方式用时对比分析

3.5原煤输送系统输送机联锁介绍

《煤矿用带式输送机技术条件》要求,输送机线中的设备必须在联锁状态下运行,原因是输送系统中某一设备出现故障停机时,其料流上游的输送机应立即停机。按以往传统“逆煤流”方式逐级顺序启机,煤流输送系统中各设备全部运转后,在开始带料前投入联锁。由于本文设计的智能控制启机方案与以往传统“逆煤流”启机方式不同,因此在系统启机过程中,上流设备可能已开始带料运行,所以为保证运行安全,联锁问题还需特别重视,见如下介绍。

当启动M32后,接着M31和破碎站得到启机信号开始启机,待M31及破碎站完全启动后立即将M32、M31及破碎站投入到联锁状态;当M33的运行信号返回至集控系统时再将M33的闭锁关系投入。

4节能降耗效果分析

4.1节能方面

原煤3#输煤系统从开始启机至煤料输送至M33,通过两种不同的启机方式,从节能方面做对比分析,经过统计计算,单次启机节省电耗如表4所示。

通过以上數据对比分析可知,智能控制启机方式单次启机要比传统“逆煤流”启机方式约节省761度电。

由于原煤输送系统的煤料输送情况受哈尔乌素露天煤矿上煤情况决定,一天中(24小时)输送系统启停机次数不确定,其中露天煤矿工作制度实行的是4班3倒制,其中存在3次交接班,为降低电耗,交接班期间原煤输送系统需要停机等待,另外还有原煤输送系统如运行过程中突发性出现故障停机等,故按一般情况下每天启停机3次计算,一年可节省的电量为约83万度电,折算成金额每年能节省约66万元。

4.2降耗方面

原煤3#输煤系统包含的M31、M32、M33三条带式输送机托辊总数约为2400米*5(上3、下2)=12000个,时间节能比约为381÷817=46.6%,对应托辊延长寿命比为46.6%,按每台托辊正常使用寿命5年,利用智能控制启机方式,可增加寿命约为5*46.6%=2年。

托辊节省费用比={(12000÷5)-(12000÷7.3)}/(12000÷5)=31.5%。

原煤3#输送系统包含的M31、M32、M33三条带式输送机,输送机水平机长约2400米,根据实际生产情况,胶带使用寿命为5年,利用智能控制启机方式,胶带减少空载运转时间,可延长使用寿命月为2年。

胶带节省费用比={(2400*2*÷5)-(2400*2*÷7)}÷(2400*2*÷5)=28.5%。

5结语

近年来,众多行业在节能减排方面做了大量卓有成效的工作,也取得了显著成绩,如何把节能减排工作向更加深入和广度上发展,将是摆在广大管理者和科技人员面前的长期课题。

本文通过以上研究分析,提出的煤炭输送利用的带式输送机由“逆煤流”启机方式向“智能控制”启机方式的转变方案,有效的控制设备空载运行时间过长,减少设备电能消耗,同时还可以有效控制设备运行成本,减少系统各设备部件磨损消耗,延长设备使用寿命。本文所述原煤输送系统智能控制启机方案,主要应用于由多部长距离带式输送机作为主运输系统连续运输的矿山生产、洗选等场所,其经济效益明显,具有较强的推广应用价值。

参考文献

[1] 王国保,于青海.带式输送机启动控制的节能措施[J].煤矿机电,2010(06):95-96.

[2] MT820-2006,煤矿用带式输送机技术条件[S].

[3] 蒋卫良,韩东劲.我国煤矿带式输送机现状与发展趋势[J].煤矿机电,2008(01):1-6.

[4] 张雅俊.矿井顺煤流输送系统节能优化控制技术研究[D].太原:太原理工大学,2017.