机翼翼盒立式装配与卧式装配对比浅析

郭云 郭文娟 王浩宇

摘 要:机翼翼盒通常采用立式姿态进行装配。近年来随着全复合材料机翼的诞生,翼盒卧式装配生产线也应运而生。本文通过分析国内外大型飞机的机翼翼盒制造方案,从装配流程、装配工装设计、自动化设备需求和工作平台设计等方面着手,对传统的翼盒立式装配与新兴的翼盒卧式装配进行详细阐述,并进一步分析立式装配与卧式装配的优缺点,为未来国产复合材料机翼研制积累技术基础。

关键词:金属材料机翼;复合材料机翼;立式装配;卧式装配

中图分类号:V224 文献标识码:A 文章编号:1671-2064(2020)02-0058-02

1 现状分析

1.1翼盒立式装配

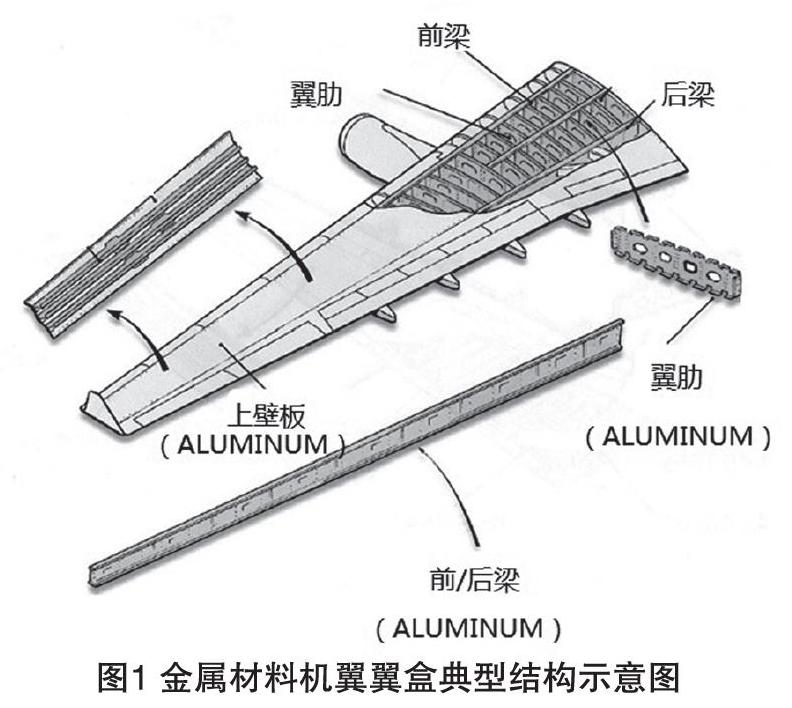

传统的机翼翼盒为金属材料双梁式结构,主要由前缘、后缘、铝合金翼肋和上、下壁板等零组件组成,典型翼盒结构见图1。目前金属结构的机翼翼盒,如空客的A320系列、A340和A380,波音的737、767,以及国产的ARJ21、C919等,都采用了立式姿态进行装配。

近些年随着自动化技术在飞机装配方面的逐步应用,各大飞机制造商与航空装备制造商相互合作,对翼盒立式装配方案进一步修改完善,将柔性调姿定位和自动化制孔等技术与装配工装相结合,制定了相对成熟的机翼翼盒立式装配方案。

1.2翼盒卧式装配

进入新世纪以来,复合材料的比强度和比刚度高、热膨胀系数小、抗疲劳能力和阻尼性强,以及结构与材料的可设计性强、易于整体成型等诸多特点受到了飞机制造商的青睐。因此复合材料在飞机机体上的应用比重不断增大,逐步取代了传统的铝合金金属材料,成为了新一代飞机的主体结构材料。广义上的全复合材料机翼是指除翼肋采用金属结构外,翼盒的前梁、后梁、上壁板和下壁板均采用高强度碳纤维复合材料。空客的A350XWB,波音的787和777X等,都采用了全复合材料机翼[1]。

针对大尺寸复合材料机翼翼盒的装配特点,国外航空装备制造商提出了卧式装配的理念。最新研制的空客A350XWB和波音的777X等飞机,其机翼制造都采用了由美国Electroimpact公司设计的翼盒卧式装配生产线。

以空客A350XWB机翼卧式装配生产线为例,该生产线包含了若干站位。在第一站位,采用飞行姿态完成产品定位。操作工人手工完成前缘组件、后缘组件、翼肋和上、下壁板等主要零组件的定位,并采用自动制孔设备制定位孔、安装临时紧固件;在第二站位,采用大型龙门制孔设备完成翼盒上翼面连接孔的制取,采用移动制孔设备完成翼盒下翼面连接孔的制取;第三站位设置有大型工作平台,主要用于辅助工人手工完成翼盒紧固件的安装;在第四站位,工人借助三维辅助投影设备完成后缘系统支架的安装。在交付前,机翼还需运输至位于布劳顿的另外一个厂房,完成前缘口盖、燃油系统和线束支架等的安装工作。

波音公司的B777X飞机复合材料机翼翼盒也采用了卧式装配生产线,在装配站位划分与装配工装设计等方面与A350XWB存在微小差异。

2 立式装配与卧式装配方案对比

2.1装配工装设计

翼盒装配工装应包含前缘组件定位器、后缘组件定位器、翼肋定位器、壁板保型装置、自动制孔设备、多功能工作平台等多项子工装,用来完成翼盒装配过程中零组件的姿态调整、定位和保型等。各项子工装需协调设计,在使用过程中互不干涉。

翼盒立式装配时通常采用前缘组件向上、后缘组件向下的放置姿态,翼肋以竖直姿态吊装上架定位。立式装配姿态便于翼盒零组件定位器的布置,便于产品零组件的上架。同时,采用立式装配姿态时,通过合理配置多层工作平台,可更好的满足工人施工的空间需求。

翼盒采用卧式装配姿态时,前缘、后缘组件采用保型吊挂或保型运输车进入翼盒装配工装定位,翼肋采用吊装方式入位,上壁板采用保型装置吊装上架,下壁板采用保型装置通过AGV地面运输上架。

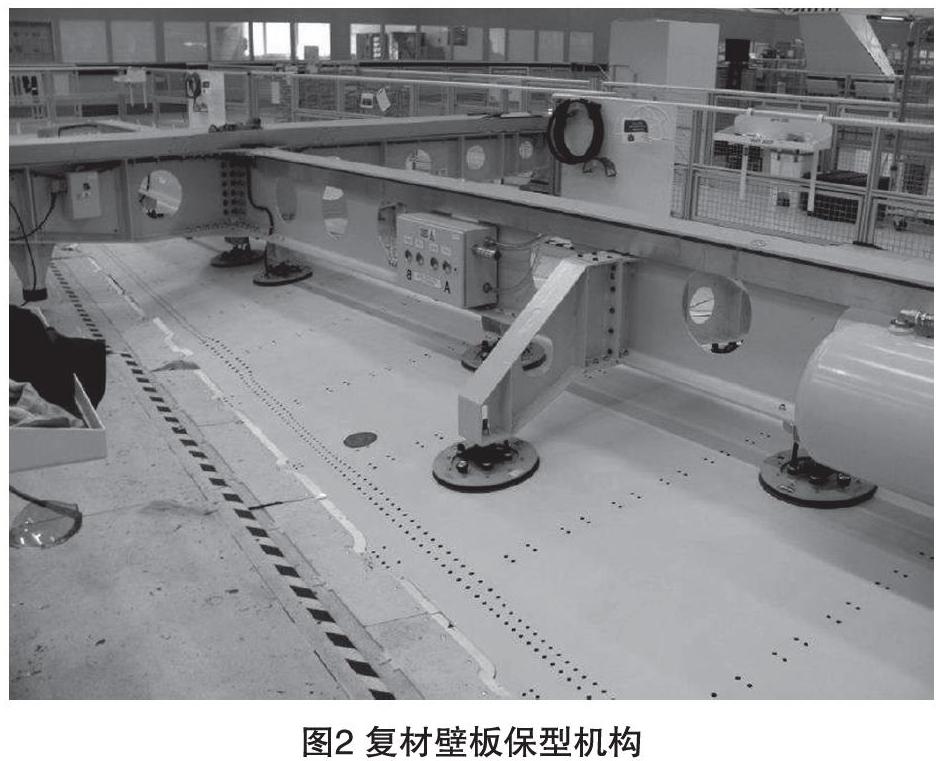

翼盒在采用卧式装配时,应特别注意大尺寸复合材料壁板的保型问题。由于复合材料存在各向异性的特点,复材壁板成型后易产生翘曲变形等问题。因此,根据复材壁板的材料特性可设计一套低应力保型装置,减少壁板在运输、吊装和定位等过程的变形。参考A350XWB机翼的装配方案,壁板保型机构可设计为点阵式真空吸盘保型装置(图2),在吸盘内设置有刚性限位机构,可准确控制壁板在运输、吊装和定位过程中始终处于理论位置[2]。

2.2工作平台设计

工作平台设计是机翼翼盒工装设计中非常重要的一个环节。在翼盒装配过程中,操作工人需要借助工作平台完成零组件定位、制孔、涂膠和连接等繁多工序。工作平台设计应需具有气源、电源、液压控制等功能。当装配对象为复合材料机翼时,工作平台还需设置与厂房吸尘系统的接口。

翼盒立式装配的工作平台主要分布于翼盒上、下翼面两侧,根据翼盒产品尺寸及装配型架尺寸的大小,工作平台通常设置2层-3层,在每层平台上同时配置有小型工作梯,从而实现工作区域的全覆盖。

翼盒卧式装配工作平台则分为内、外工作平台两部分。内部工作平台指翼盒下翼面可移动工作平台,操作工人可通过该移动平台完成下壁板的制孔、连接等工序。内部工作平台还应具有快速撤出工作区域的功能,不影响机翼翼盒下架运输的物流通路。外部工作平台指翼盒装配工装两侧的工作台,工人可通过外部工作平台到达翼盒上表面,完成翼盒上翼面的制孔、连接等工序。

2.3产品下架运输

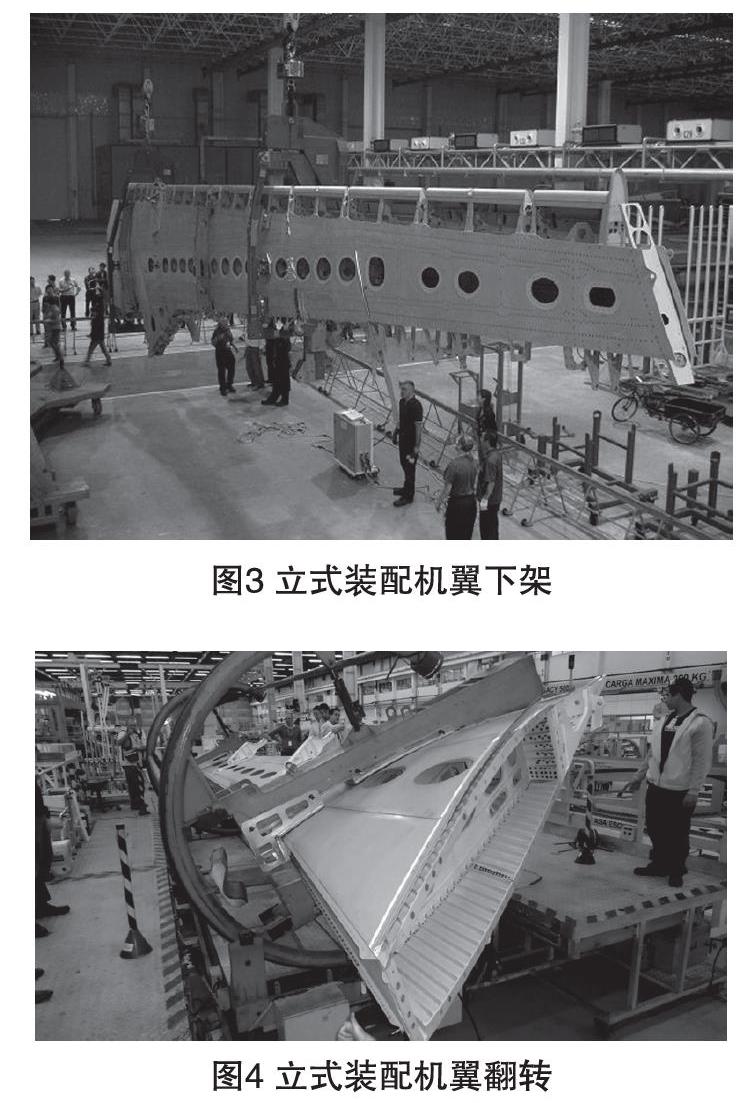

采用立式装配时,翼盒下架需借助产品吊挂从型架一侧出架,并通过翻转吊挂或翻转台将翼盒翻转至水平姿态(见图3、图4)。采用卧式装配时,翼盒可通过采用AGV运输车托举水平出架。

3 立式装配与卧式装配优缺点分析

通过对翼盒立式装配方案与卧式装配方案进行对比,分析得出两种装配方案的优缺点如下:

3.1制造成熟度

近年来,国外飞机制造商通过在A320系列、B737MAX等大尺寸机翼制造中,对翼盒立式装配方案进一步完善,将自动化技术与立式装配工装相结合,形成一套成熟的立式装配方案。国内经过C919等大飞机的研制,在翼盒立式装配方面也积累了一定的经验[3]。

在卧式装配方面,国外目前现有三条复合材料机翼翼盒卧式装配生产线,分别为A350XWB、B787和B777X。国内方面,卧式装配方案仅在某些小型金属材料部件(例如中央翼翼盒等)装配中开展验证性应用。

3.2产品装配质量

翼盒采用立式装配时,由于翼根处高度落差较大,厂房内温度因随高度变化呈垂直分布,进而形成温差,造成装配工装的顶部与底部热膨胀变形不一致,影响飞机的装配精度。卧式装配方案可减小温差效应,从而提高飞机装配精度。

同时,翼盒形成封闭区后,操作工人需进入翼盒内部进行连接、涂胶等工作。采用立式装配时,工人需借助壁板长桁在翼盒内部攀爬施工。但当装配对象为复合材料翼盒时,由于壁板与长桁采用胶接形式,踩踏长桁会造成在胶接处产生缺陷的可能。因此,复合材料的机翼翼盒应尽可能采用卧式装配姿态。

4 结语

全复合材料结构机翼已成为衡量飞机先进性的一个重要标志,国内的航空制造业由于起步较晚,在复材装配方面技术基础积累较少,与国外相比存在不小的差距。针对国内在大尺寸复合材料机翼装配方面经验不足的现状,需参考国外复合材料翼盒装配案例,对翼盒立式装配和卧式装配作进一步分析调查,同时结合国内现有的技术基础,确定一套适合国内复合材料机翼研制的装配方案,加快复合材料机翼翼盒的研制进程。

参考文献

[1] 倪楠楠.先進复合材料在无人机上的应用[J].航空材料学报,2019(05):45-60.

[2] 陈雪梅,刘顺涛.飞机数字化装配技术发展与应用[J].航空制造技术,2014,445(z1):58-65.

[3] 范军华,杨锋.国内外先进飞机装配技术对比及思考[J].现代制造技术与装备,2016(07):183-185.